在数控加工中,刀具刀位点相对于工件的运动轨迹称为加工路线。加工路线是编写程序的依据之一。加工路线的确定原则主要有以下几点。

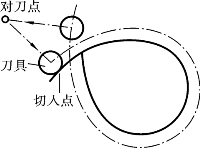

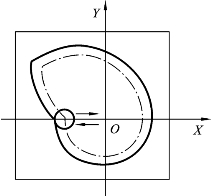

例如,铣削外表面轮廓时,铣刀的切入和切出点应沿零件轮廓曲线的延长线上的切向切入和切出零件表面,而不应沿法向直接切入零件,以避免加工表面产生划痕,保证零件轮廓光滑。铣削内轮廓表面时,切入和切出无法外延,这时铣刀可沿零件轮廓的法线方向切入和切出,并将其切入、切出点选在零件轮廓两几何要素的交点处。图2-8和图2-9所示分别为铣削外轮廓表面和铣削内轮廓表面时刀具的切入和切出过渡。

图2-8 外轮廓加工刀具的切入和切出过渡

图2-9 内轮廓加工刀具的切入和切出过渡

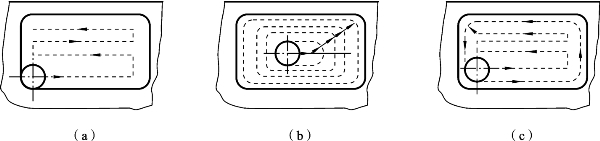

图2-10所示为加工封闭凹槽的走刀路线。图(a)所示为采用行切法的进给路线,行切法是指刀具与零件轮廓的切点轨迹是一行一行的,而行间的距离是按零件加工精度的要求确定的。这种方案中,由于表面不是连续加工完成的,在两次接刀之间表面会留下刀痕,因此表面质量较差,但加工路线较短。图(b)所示为采用环切法的进给路线,环切法是指刀具沿型腔边界走等距线。这种方案克服了表面加工不连续的缺点,但进给路线太长,效率较低。图(c)所示为先用行切法,最后一刀用环切法的进给路线。这种方案克服了前两种方案的不足,先采用行切法,最后环切一刀,光整表面轮廓,获得较好的效果。因此,三种方案中,图(a)所示方案最差,图(c)所示方案最好。

图2-10 封闭凹槽加工走刀路线(www.daowen.com)

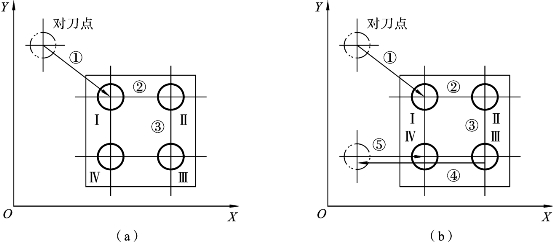

对于一些位置精度要求较高的孔系加工,应特别关注各孔加工顺序的安排,若安排不当,就有可能把坐标轴的反向间隙带入行程中,会直接影响各孔之间的位置精度。各孔的加工顺序和路线应按同向行程进行,即采用单向趋近定位点的方法,以免引入反向误差。例如,图2-11(a)所示的孔系加工路线,在加工孔Ⅳ时,X方向的反向间隙将会影响孔Ⅲ、孔Ⅳ的孔距精度;如果改为图2-11(b)所示的加工路线,可使各孔的定位方向一致,从而提高孔距精度。

2.应使加工路线最短

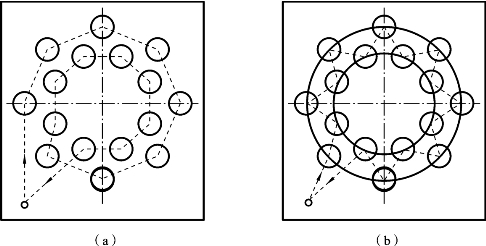

应使加工路线最短,这样既可减少程序段,又可减少空刀时间。图2-12所示为钻孔加工路线的例子。按照一般习惯,总是先加工均布于同一圆周上的八个孔,再加工另一圆周上的孔,如图2-12(a)所示。但是对点位控制的数控机床而言,要求定位精度高,定位过程尽可能快,因此,这类机床应按空程最短原则来安排走刀路线,如图2-12(b)所示,这样可以节省加工时间。

3.应使数值计算简单

图2-11 孔系加工方案比较

图2-12 最短加工路线选择

数值计算简单可以减少编程工作量。此外,还要考虑工件的加工余量和机床、刀具的刚度等情况,确定是一次走刀,还是多次走刀来完成加工,以及在铣削加工中是采用顺铣还是采用逆铣等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。