抛送装置外壳的模态及动力响应分析在有限元分析软件ANSYS Workbench中进行。将Pro/E中建立的外壳三维实体模型导入到Workbench中划分网格。为了便于建立相互之间的耦合关系,对于结构和气-固两相流域均采用相同尺寸的四面体单元网格,外壳有限元模型单元数为26800,节点数为40532,外壳及出料管有限元网格模型如图8.1b所示。将气流-物料两相流体和壳体内壁的接触面定义为耦合面,节点之间建立一一对应的耦合关系。

1.模态分析

外壳网格划分完毕后,应用ANSYS Workbench软件对其进行模态分析。根据抛送装置工作时实际的边界条件,对两侧轴承座表面处进行约束。创建部件的材料属性,外壳材料为Q235,定义模型的参数:弹性模量为2.06×1011Pa,泊松比为0.3,密度为7.85×103kg/m3。

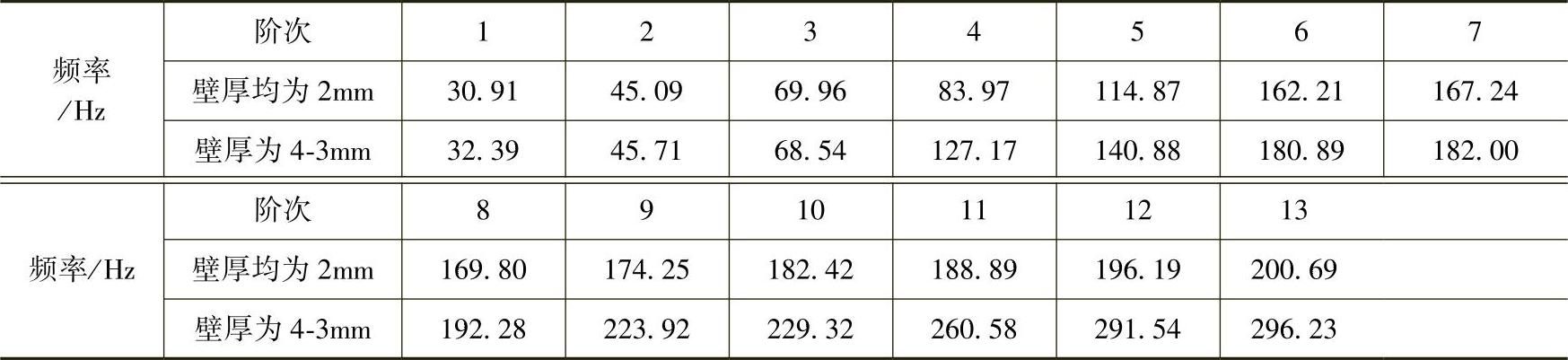

模态分析用于确定系统的振动特性,即结构的固有频率和振型。一般而言,低阶振动对结构的动态特性影响较大,低阶频率及振型决定结构的动态特性。结合抛送装置工作的实际情况计算求解外壳系统前13阶固有频率(表8.1),振型略。

表8.1 不同壁厚外壳的模态频率

注:壁厚为4-3mm是指圆形外壳前后侧板壁厚为4mm,其余壁厚为3mm。

比较表8.1和图8.2b可知,外壳壁厚为2mm时,5阶模态频率为114.87Hz,偏离激振基频100Hz14.87%,即避开率为14.87%,不足15%[107-109],易发生共振;13阶模态频率为200.69Hz,和激振频率2倍频200Hz的避开率只有0.69%;尽管外壳的13阶模态频率功率谱密度值较小,但应通过改进结构避免共振发生。(https://www.daowen.com)

2.振动响应分析

本书在数值计算时只考虑了气-固耦合非稳态流场作用引起的外壳振动,没有考虑其他因素带来的载荷变化,忽略了转子-轴承系统不平衡转动以及装置某些部位的螺栓连接等带来的影响。

进行模态分析后,在ANSYS Workbench软件中再添加谐响应模块。谐响应模块即可共享上一模块的所有模型、属性和结果数据。模态求解完成后将模态模块里的约束条件直接拖到谐响应模块,然后选择不同的内表面添加不同大小的载荷。谐响应分析施加的载荷为流场计算后每个监测点得到压力的平均值,分别施加到监测点所在表面,是周期性变化的简谐力。施加载荷前,先采用面印记法把抛送装置外壳进行分割,分割后的外壳痕迹如图8.1b所示,再对每一块面分别施加载荷,然后进行谐响应计算。完全法采用完整的系统矩阵计算谐响应,虽然比模态叠加法消耗资源多一些,但使用更加简洁方便,功能更加全面,故采取完全法进行求解,得到抛送装置外壳的节点变形位移。

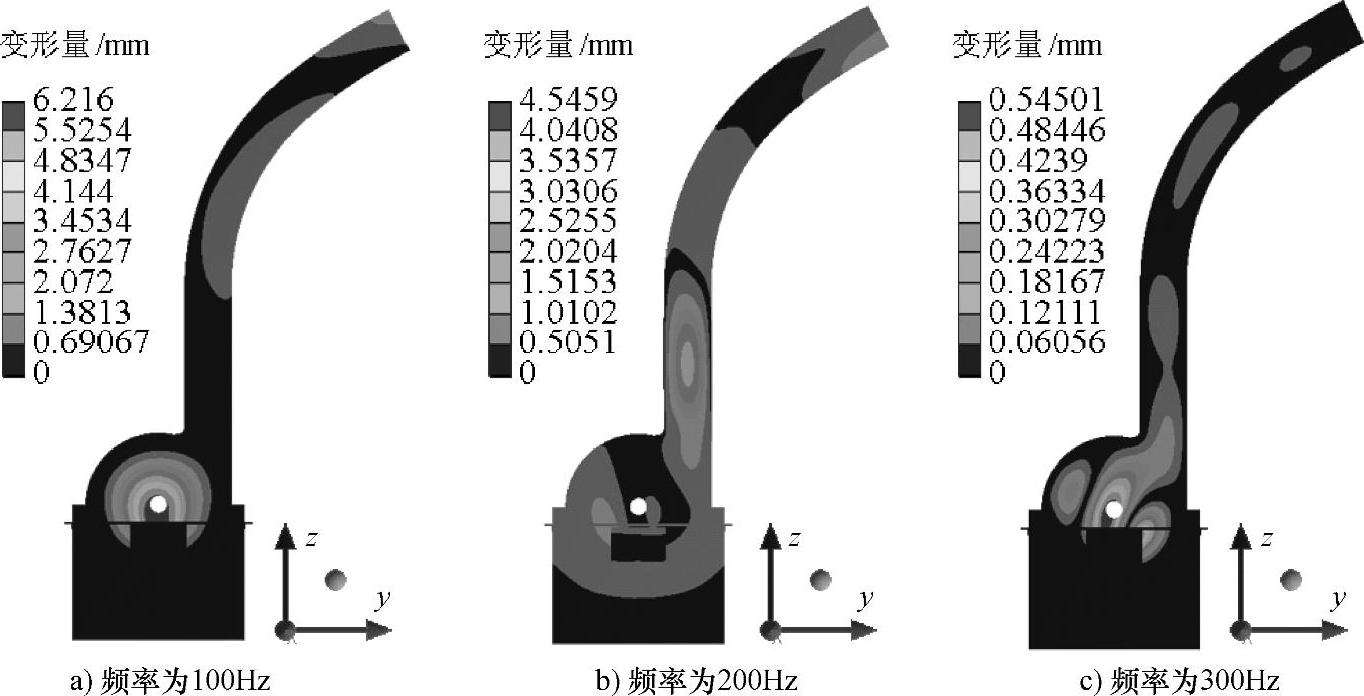

由图8.2b可见,作用在壳体上由于叶轮扰动气-固两相流产生的激励频率以其基频、2倍频及3倍频为主,激励频率范围主要集中在100~300Hz。图8.3所示为100Hz、200Hz和300Hz频率下外壳的谐响应变形云图。从图8.3中可知,壳体表面变形大小和分布随着激励频率的变化而变化。100Hz为激励基频,该频率和壳体5阶模态频率的避开率为14.87%,较易发生共振,因此壳体表面变形较大,最大变形为6.2160mm;相比之下,激振频率的2倍频200Hz和13阶模态频率避开率只有0.69%,故尽管激振能量较低,壳体表面变形也较大,最大变形为4.5459mm;激振频率的3倍频300Hz激振能量很低,且和外壳最低阶模态频率避开率大于15%,不易发生共振,故壳体表面变形最小,最大变形为0.54501mm。不同频率时外壳两侧面的振动位移总是最明显,变形量最大,其余壳体部分变形量较小。这是由于物料和气流流动存在涡流现象,使得此处(图8.1c中1和6监测点附近)外壳所受到的脉动压力幅值较大,故壳体变形量较大。

图8.3 抛送装置外壳谐响应变形云图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。