采用Fluent软件计算秸秆揉碎机抛送装置内部的非定常气固两相流,以获取外壳(包括出料管)内壁面所受到的气流和物料脉动压力载荷。秸秆揉碎机抛送装置的具体参数是:抛送叶轮外径为500mm、叶片宽度为160mm、叶片厚5mm,叶片数4,径向叶片(叶片倾角为0°),叶轮与圆形外壳内壁的径向及轴向间隙均为11mm,外壳壁厚均为2mm。所抛送物料为2025年呼和浩特市郊区秋后收获的玉米秸秆揉碎段,平均密度为92.1kg/m3;物料喂入量为1.5kg/s。以转速为1500r/min的工况为例,其他参数和此工况下的数值计算方法相同。

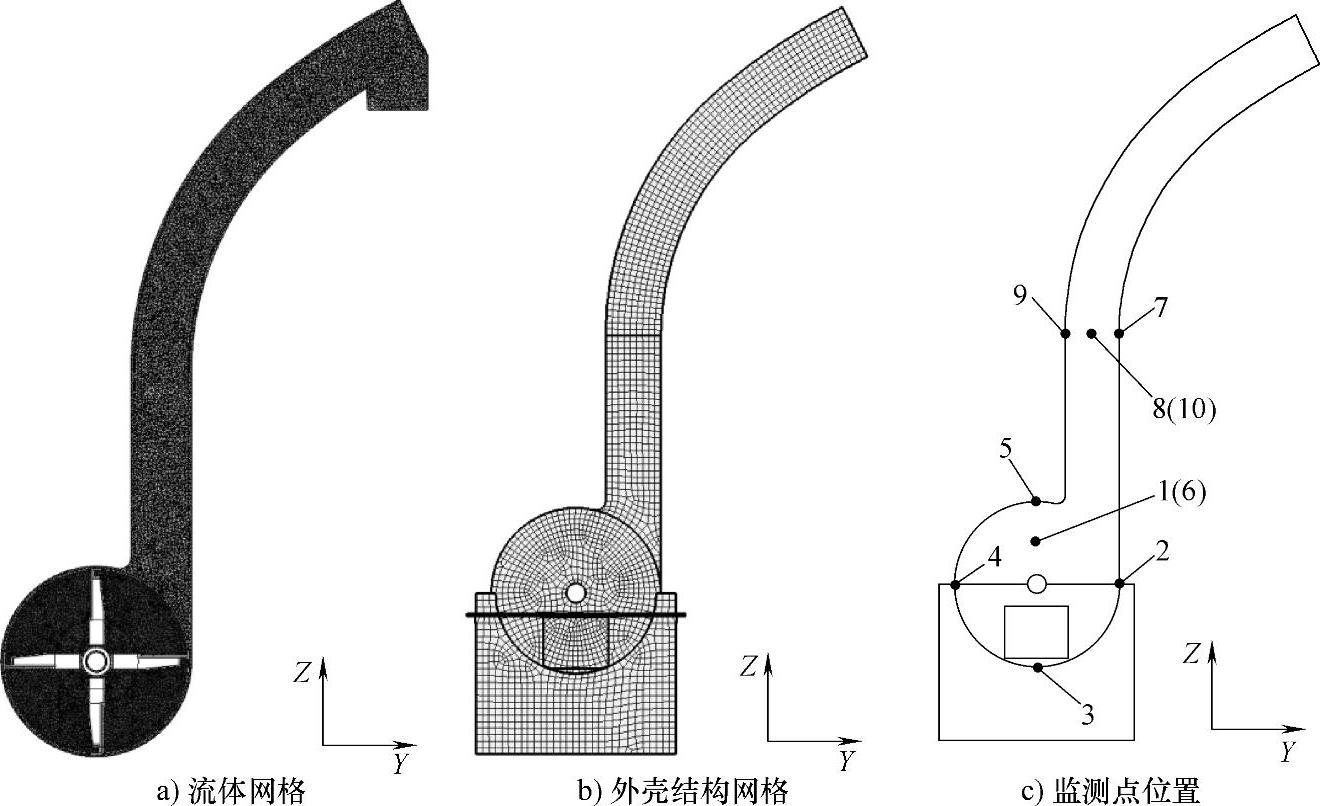

使用三维建模软件Pro/E建立抛送叶轮、外壳及出料管的三维实体模型,将其导入到CFD前处理软件GAMBIT中生成流体区域的实体模型,流场计算区域包括入口区、抛送叶轮区、圆形外壳区和出料管区四个部分;然后对其进行网格划分,采用适应性较强的四面体单元网格,共划分为981271个网格,如图8.1a所示。

秸秆揉碎机抛送装置工作时,所抛送物料颗粒尺寸较大,斯托克斯数大于1,物料颗粒独立于流场运动,且由于物料的体积分数大于10%,抛送物料时相间有较强的耦合,同时考虑到计算精度,选取Fluent中的欧拉模型;非定常计算的数学模型采用三维雷诺守恒型N-S方程和标准k-ε湍流模型,控制方程采用隐式耦合算法求解。

计算时采用多重参考坐标系(MRF)模型,抛送叶轮区域设在运动坐标系,转速为1500r/min,其余区域设在固定坐标系,处于静止状态。动、静两个区域的交界面处通过将速度转化成绝对速度的形式进行流场信息交换。计算区域的进口有三处,分别为进料口以及叶轮轴两侧轴承座旁的间隙面,均设为速度进口边界条件。其中进料口处气流和物料速度均为15m/s,物料的体积分数为0.2;叶轮轴两侧轴承座旁的两个间隙面处只有空气进入,空气流速度为5m/s。出口设为压力出口,均给定标准大气条件作为压力边界值,并假定进料口处物料体积分数均匀分布,等于物料输出浓度。

首先对叶片式抛送装置进行稳态气固两相流场的计算,然后将稳态流场收敛的结果作为非稳态流场分析的初始值。稳态计算方法和过程同4.3节基于Eulerian模型的气固两相流数值模拟。本章采用Fluent软件计算叶片式抛送装置内部的非稳态流动,以得到外壳壁面所受到的脉动压力载荷。求解时间步长、计算步数以及每个时间步长的最大迭代步数的设置同7.2.4节非稳态气固两相流场数值模拟中的设置。

图8.1 抛送装置内流体网格、外壳结构网格及监测点位置

为了分析外壳受到的压力脉动情况,在外壳上设置了如图8.1c所示的10个监测点,其中1点和6点为外壳前后侧板对称的2个点,2、3、4和5点为外壳圆弧板上的4个点(间隔90°);7、8、9和10为外壳方形出料管4个面上的4个点。

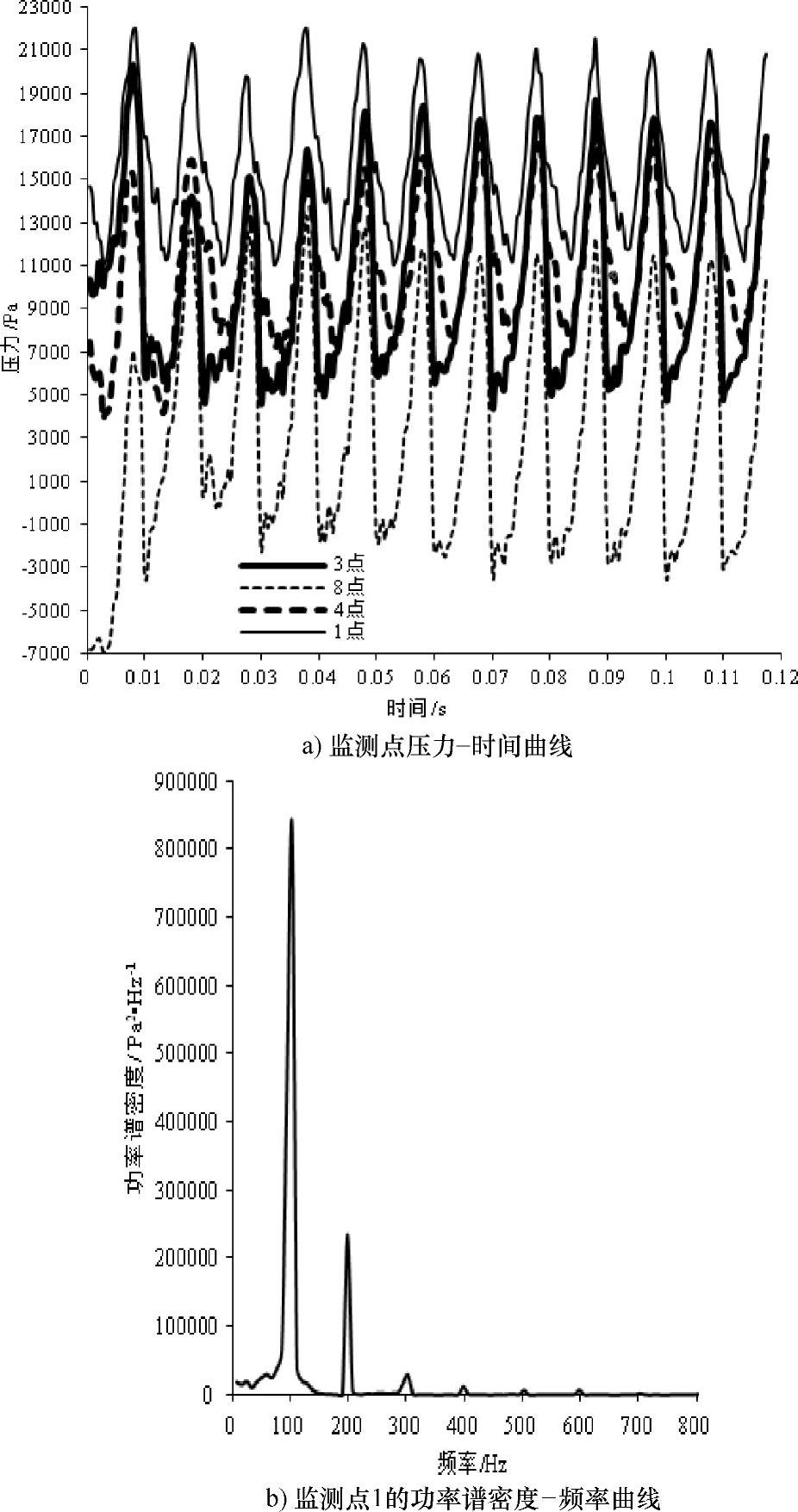

10个监测点中外壳前后侧板上的1点和6点的气-固流体压力脉动幅值接近且较大;2~5点次之,其中2、4和5点压力脉动幅值较接近,3点由于接近进料口,压力脉动幅值变化范围较大;出料管上的7~10点压力脉动幅值接近且最小。选取其中有代表性的1、3、4及8点进行分析,外壳上各监测点的压力脉动随时间变化如图8.2a所示,从图8.2a可以看出,波动具有准周期性;取监测点1的压力脉动做FFT变换,结果如图8.2b所示。其他点压力脉动信号的功率谱密度图和图8.2b类似。(https://www.daowen.com)

由于抛送叶轮转速为1500r/min,叶轮的叶片数为4,叶轮叶片扰动气-固两相流产生的激励频率为

f=inz/60=i(1500×4)/60=100i (8.5)

式中 n——抛送叶轮转速(r/min);

z——抛送叶轮的叶片数;

i——谐波数,i=1,2,3…,当i=1时为基频,基频为100Hz;当i=2时为2倍频,频率为200Hz;当i=3时为3倍频,频率为300Hz,以此类推。

从压力脉动信号的功率谱密度图8.2b可以看出,外壳上受到的物料及气流脉动压力以叶轮扰动流场激励频率的基频100Hz为主,其次为2倍频200Hz及3倍频300Hz,且能量依次降低;4倍频400Hz及以后各阶倍频能量非常小。

图8.2 监测点压力及功率谱密度曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。