为了分析叶片式抛送装置结构参数对其气动噪声的影响,以7.2.3节各结构参数对流场的影响分析为基础,将流场数值模型输出的脉动压力数据作为声源数据,采用经7.3.4节试验验证的抛送装置气动噪声数值计算模型,对各参数时抛送装置的气动噪声进行分析。具体求解参数设置和计算方法与7.3.2节相同,在下文中不再对其进行赘述。

1.叶片数对抛送装置气动噪声的影响

叶片数是影响叶片式抛送装置气动噪声的重要结构参数之一。保持其他参数不变,分别对3叶片、4叶片、5叶片和6叶片这四种叶片数时抛送装置的气动噪声进行数值仿真,分析叶片数对气动噪声的影响规律。

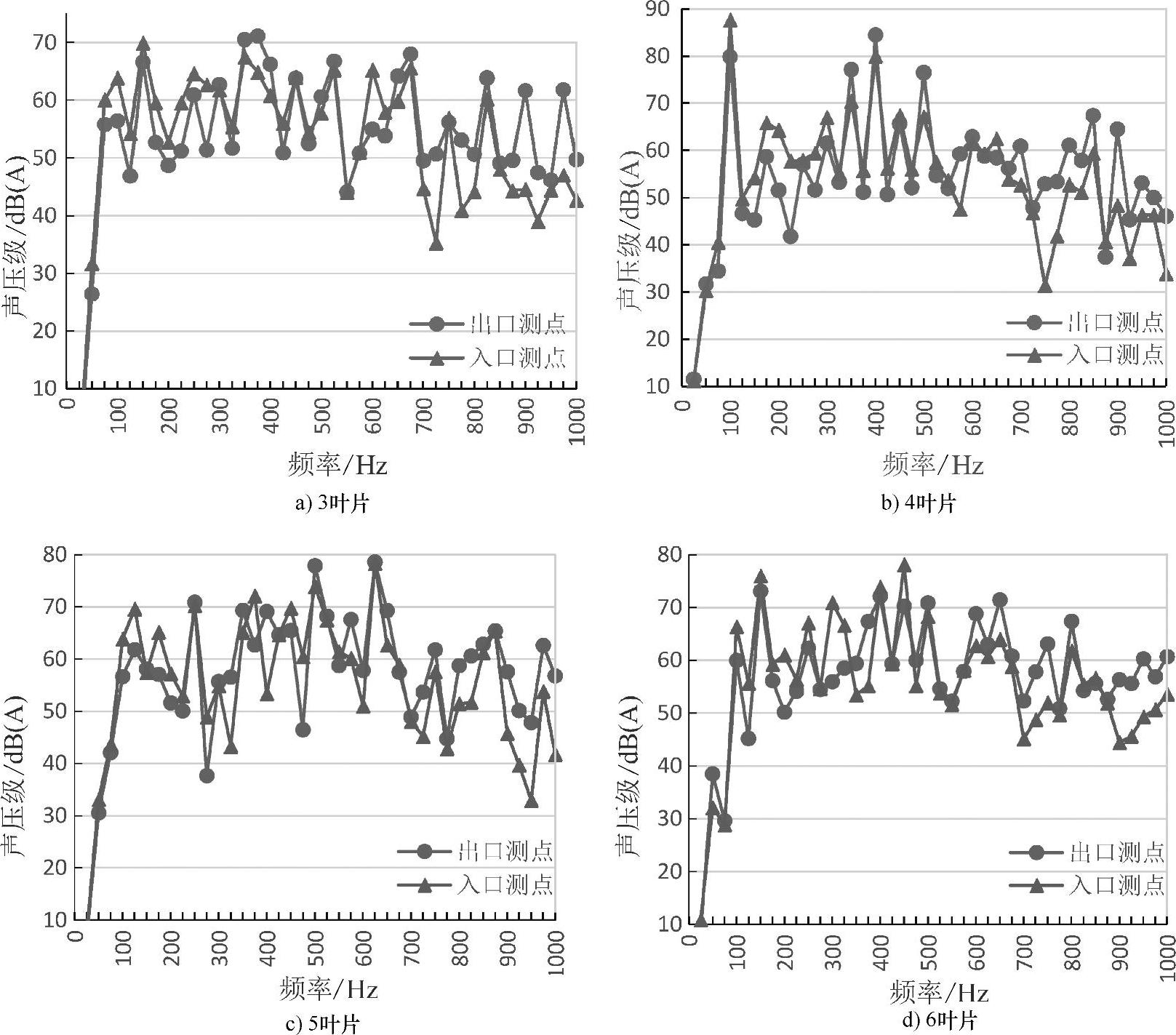

利用Virtual.Lab软件的vector to function conversion功能获得不同叶片数时进料口和出料口两个测点的声压级频谱图,如图7.31所示。

由图7.31可知:

图7.31 不同叶片数时测量点的声压级频谱图

1)叶片数为3时,声压级有效的峰值集中在60~70dB(A),并没有较高的声压级;叶片数为4时,声压级有效的峰值集中在80~90dB(A);叶片数为5和6时,声压级的有效峰值均集中在70dB(A)左右,最大峰值也不超过80dB(A)。

2)叶片数为4时,在100Hz及400Hz附近时均有较大的峰值;叶片数为5时,在频率为500Hz和625Hz两个频率下有较高的声压级,其他频率下的声压级与之相比均相差近10dB(A)。叶片数为3和6时,声压级的有效峰值差距较小。

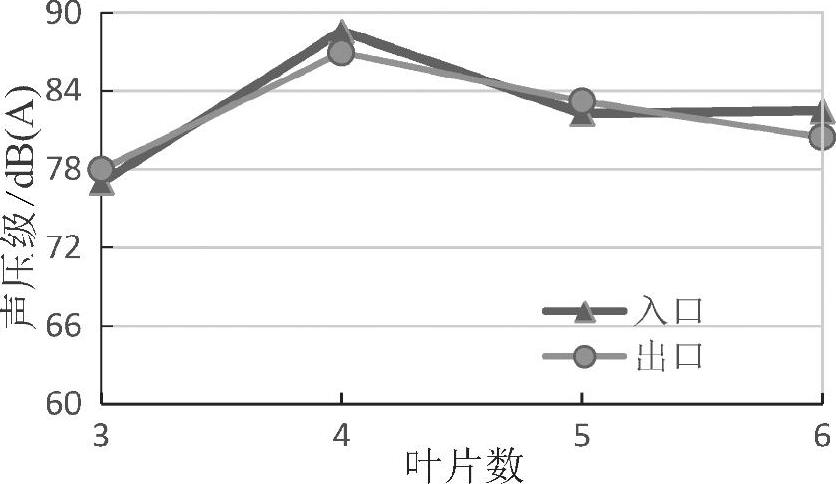

为了进一步研究测量点气动噪声受叶片数的影响,由频谱图曲线的各点数据可求得其各自的总声压级,如图7.32所示。

图7.32 各叶片数时的总声压级

由图7.32明显可以看出,在四种叶片数中,叶片数为4时装置气动噪声的总声压级最大。结合图7.31可知,这是由于4叶片时在基频和4倍频处存在较高的声压级。由此可知,虽然4叶片对装置的动平衡、运动稳定性等机械运动性能较好,但并不利于降低噪声。叶片数为3时进料口和出料口的气动噪声均最低。总之,采用几种常用的叶片数时噪声均低于国家标准90dB(A)的要求。

2.叶片倾角对抛送装置气动噪声的影响

叶片倾角是影响叶片式抛送装置气动噪声的重要结构参数之一。保持其他参数不变,分别对叶片倾角为0°、±5°、±10°及±15°七种倾角的叶片式抛送装置气动噪声进行数值仿真,分析叶片倾角对气动噪声的影响规律。

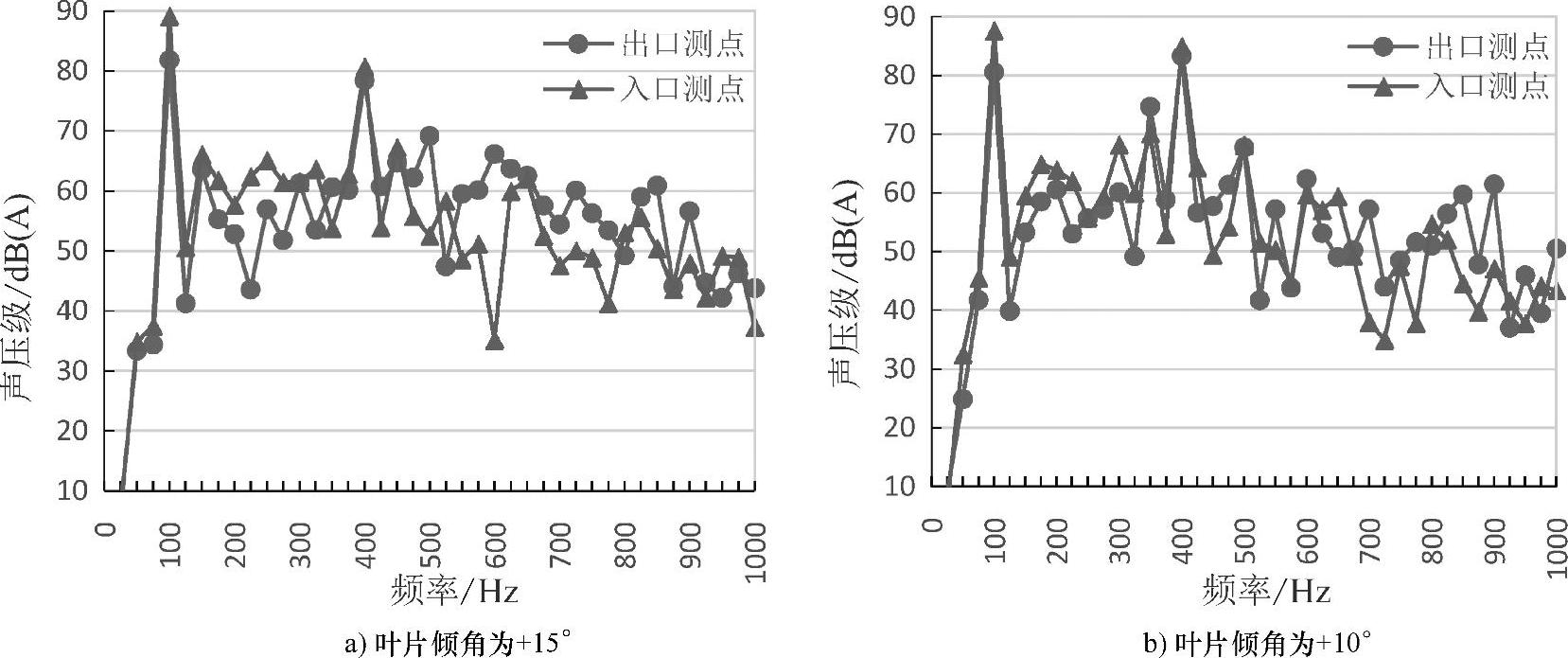

利用Virtual.Lab软件的vector to function conversion功能获得不同叶片倾角时进料口和出料口两个测量点的声压级频谱图,如图7.33所示。

由图7.33可知,叶轮叶片倾斜不同角度时,叶片式抛送装置两个测点的声压级频谱曲线基本类似。

1)各叶片倾角基频100Hz的峰值均为最大值,且集中在80~90dB(A)。

2)各叶片倾角声压级频谱的有效峰值均集中在100Hz和400Hz左右,只是在400Hz左右时有效峰值的数量不同而已。

图7.33 不同叶片倾角时测点的声压级频谱图

图7.33 不同叶片倾角时测点的声压级频谱图(续)

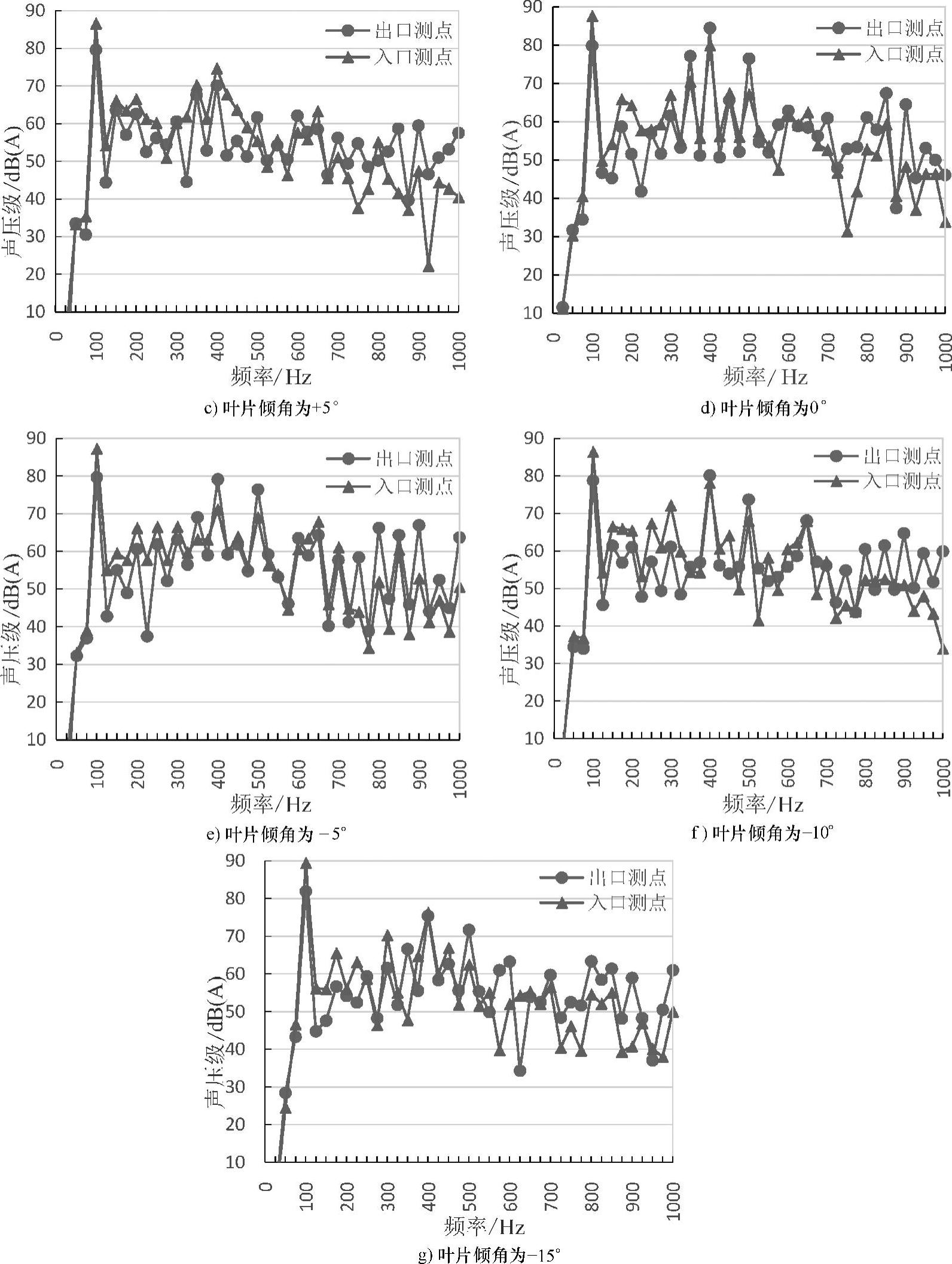

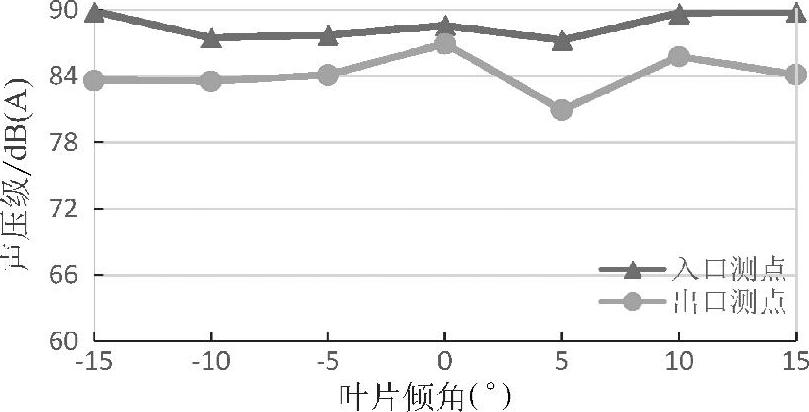

为了进一步研究测点气动噪声受叶片倾角的影响,由频谱图曲线的各点数据可求得其各自的总声压级,如图7.34所示。

由图7.34可知:

1)入口测点的声压级集中在87~90dB(A),变化范围仅为3dB;出口测点的声压级有一定波动,集中在81~87dB(A)。

2)叶片倾角为+5°时,叶片式抛送装置出口测点和入口测点的声压级均为最小值。叶片倾角为0°时,入口测点的声压级较低,但出口测点的声压级为最大值。

综上所述,叶片倾角对叶片式抛送装置气动噪声的声压级影响不是很大,且沿旋转方向倾斜较小的角度(大约+5°)可以降低噪声声压级。而且,与目前常用的0°叶片倾角相比,采用+5°叶片倾角可以使入口测点的声压级降低1.3dB(A),可以使出口测点的声压级降低6dB(A)。总之,采用几种常用的叶片倾角时噪声均低于国家标准90dB(A)的要求。

3.进料口尺寸对抛送装置气动噪声的影响

进料口尺寸是影响叶片式抛送装置气动噪声的重要结构参数之一。保持其他参数不变,分别对进料口尺寸为160mm×160mm、200mm×160mm以及200mm×200mm三种叶片式抛送装置气动噪声进行数值仿真,分析进料口尺寸对气动噪声的影响规律。

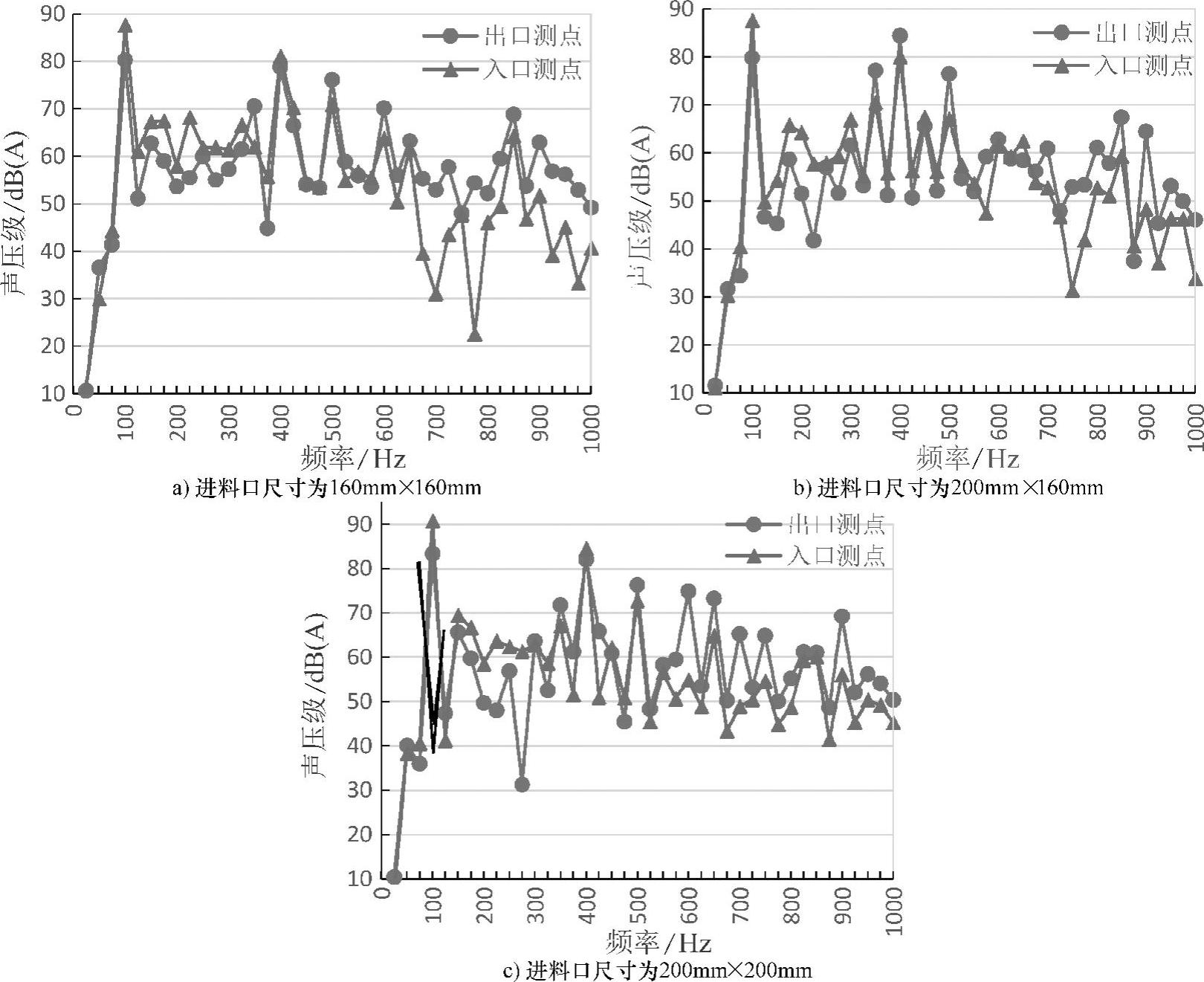

利用Virtual.Lab软件的vector to function conversion功能获得不同进料口尺寸时进料口和出料口两个测量点的声压级频谱图,如图7.35所示。(https://www.daowen.com)

图7.34 不同叶片倾角时装置气动噪声的总声压级

图7.35 不同进料口尺寸时测点的声压级频谱图

由图7.35可知,采用不同的进料口尺寸对叶片式抛送装置两个测点的声压级频谱曲线影响不大。

1)不同进料口尺寸,基频100Hz的峰值均为最大值,且集中在80~90dB(A);而且声压级频谱的有效峰值均集中在100Hz和400Hz左右,只是在400Hz左右时有效峰值的数量不同而已。

2)在500~1000Hz频率范围内,随着进料口尺寸的减小,入口测点的声压级波动更加剧烈。

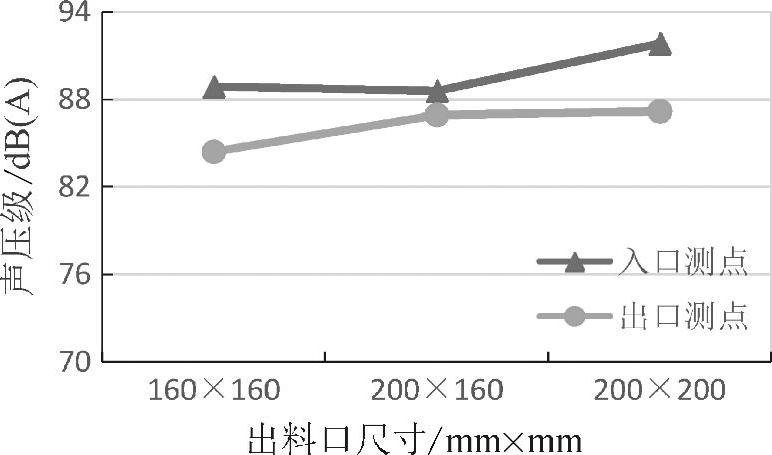

为了进一步研究测点气动噪声受进料口尺寸的影响,由频谱图曲线的各点数据可求得其各自的总声压级,如图7.36所示。

由图7.36可知:

1)随着进料口尺寸的增加,抛送装置两个测点的声压级总体上而言呈现上升趋势。这主要是由于进料口尺寸越大,进入装置的空气越多,装置内流场波动越剧烈的缘故。

2)进料口尺寸为横向值×纵向值,增加进料口横向尺寸(由160mm×160mm增至200mm×160mm),入口测点的声压级稍微降低,出口测点的声压级急剧升高;增加进料口纵向尺寸(由200mm×160mm增至200mm×200mm),入口测点的声压级急剧升高,出口测点的声压级略微升高;同时增加进料口的横向尺寸和纵向尺寸,两个测点的声压级升高量基本一致。

图7.36 不同进料口尺寸装置气动噪声的总声压级

综上所述,三种进料口尺寸相比较,160mm×160mm时噪声最小;200mm×160mm时噪声次之,均低于国家标准90dB(A)的要求。进料口尺寸为200mm×200mm时,进料口处总噪声高于国家标准90dB(A)的要求,故不建议采用此进料口尺寸。

4.出料管高度对抛送装置气动噪声的影响

出料管高度是影响叶片式抛送装置气动噪声的重要结构参数之一。保持其他参数不变,分别对安装出料直管及不安装出料直管这两种结构装置的气动噪声进行数值仿真,分析出料管高度对气动噪声的影响规律。

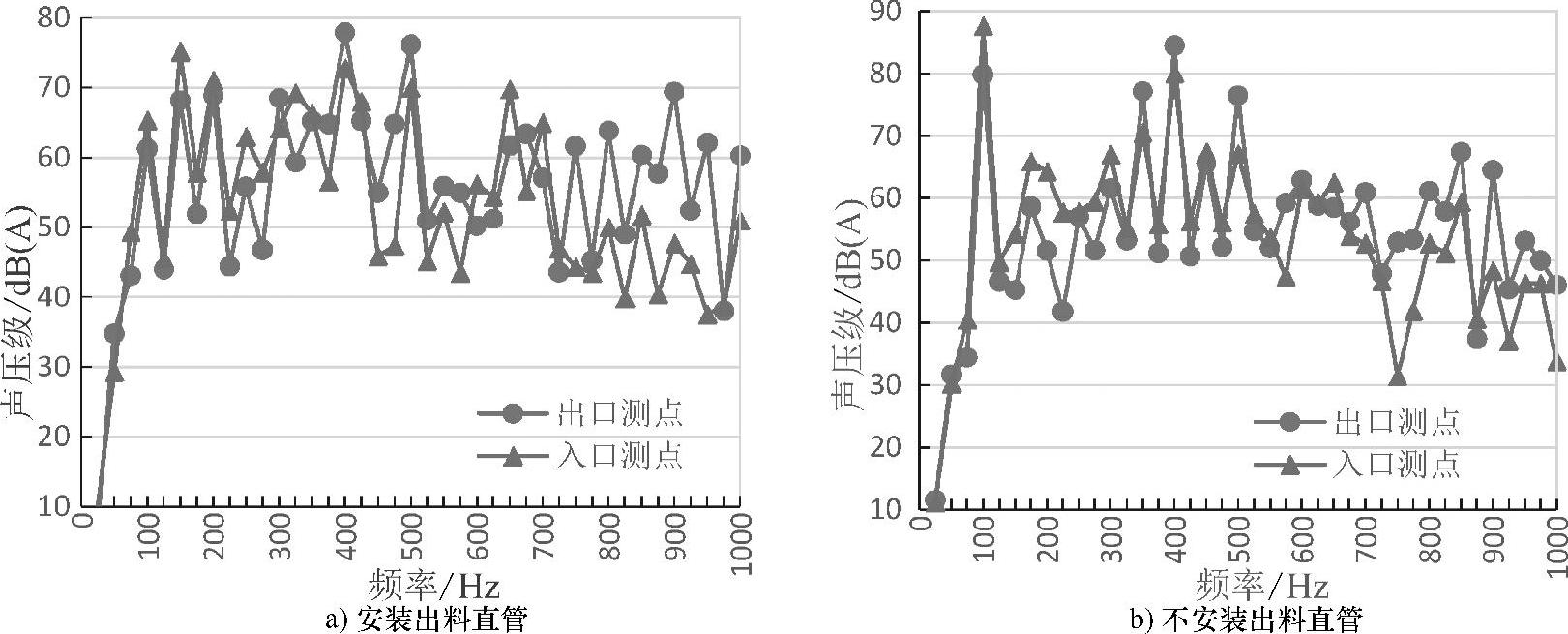

利用Virtual.Lab软件的vector to function conversion功能获得不同出料管高度时进料口和出料口两个测点的声压级频谱图,如图7.37所示。

由图7.37可知:

1)安装出料直管后,虽然进料口测点声压级频谱图的主峰值仍位于100Hz处,但其幅值急剧下降且与其他有效峰值的幅值很接近。这主要是由于安装出料直管后,装置内流场更加均匀,受激振基频和倍频的影响区域接近的原因。

2)安装出料直管后,进料口和出料口声压级有效峰值集中在70dB(A)左右;而不安装出料直管时,进料口和出料口声压级有效峰值集中在80dB(A)左右。这主要是由于出料管高度增加后,能量传递损失增大的缘故。

3)安装出料直管后,声压级最大值出现在出料口测点的400Hz处;而不安装出料直管时,最大值出现在进料口测点100Hz处。

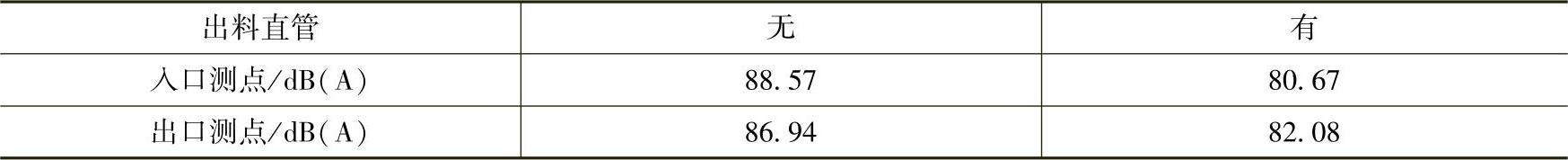

为了进一步研究测点气动噪声受出料管高度的影响,由频谱图曲线的各点数据可求得其各自的总声压级,见表7.6。

图7.37 不同出料管高度时测点的声压级频谱图

表7.6 不同出料管高度的总声压级

由表7.6中各出料管高度时测点的总声压级可知:

1)出料管高度增加,叶片式抛送装置气动噪声进料口和出料口两测点的声压级明显降低。这主要是由于出料管高度增加后,出料管内气流物料和管壁的摩擦使得气流的阻力损失增大的缘故。

2)安装500mm的出料直管后,出口测点的总声压级大于进口测点的总声压级。这主要是由于安装出料直管后装置声模态发生改变的缘故。

综上所述,增加出料管高度可有效降低叶片式抛送装置噪声的声压级。因此,就低噪声考量可适当增加出料管高度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。