为了研究叶片式抛送装置气动噪声辐射规律,并对叶片式抛送装置气动噪声数值仿真结果进行验证,本节采用试验方法,对叶片式抛送装置噪声的特性、规律进行研究。

1.气动噪声试验仪器与方法

(1)试验仪器及试验工况

1)试验设备及仪器:试验采用北京东方振动和噪声技术研究所研制的TES-1352A可程式噪声计(测量范围为30~130dB(A))、INV3060S型信号采集分析仪、DASPV10分析软件以及计算机等。

2)试验工况:叶片式抛送装置试验台电动机动力为5.5kW,叶轮转速为1500r/min,叶片为径向4叶片,不安装出料直管,进料口尺寸为200mm×160mm。试验场地选择空旷场地,试验台用膨胀螺栓固定在地面上。

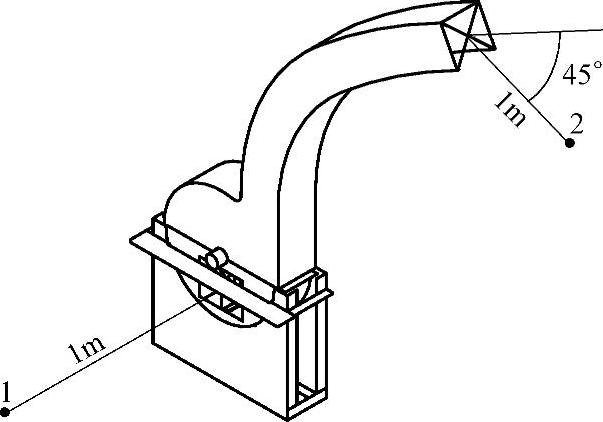

(2)气动噪声试验方法 测点布置参照《GB/T 2888—2008风机和罗茨风机噪声测量方法》和《GB/T6971—2007饲料粉碎机 试验方法》噪声测量标准。气动噪声主要是进料口噪声及出料口噪声。气动噪声测点如图7.27所示。测量进料口噪声时,测点位置1在进料口轴线上,与进料口中心的距离为1m;测量出料口噪声时,测点位置2在与出料口轴线呈45°方向的线上,与出料口中心的距离为1m。

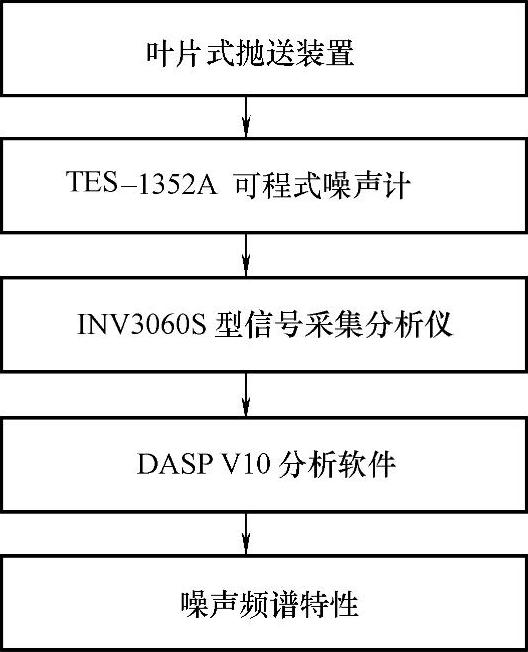

测量噪声时,将麦克风置于图7.27所示1、2点上,用TES-1352A可程式噪声计分别测试空载及负载条件下的噪声声压级,INV3060S型信号采集分析仪采集记录噪声信号并给测量头供电;然后在计算机上用DASPV10软件对信号进行频谱分析。测试时,在DASP V10中设置传声器灵敏度为30mV/Pa,采样时间为30s,分析参数为A级计权、汉宁窗滤波,采样频率为51.2kHz,输入类型为ICP。噪声测试分析流程如图7.28所示。

图7.27 气动噪声测点示意图

图7.28 噪声测试分析流程图

2.试验结果及分析

首先对背景噪声进行测试,其中电动机背景噪声为65dB(A)左右,场地背景噪声为57dB(A)左右。与装置平均噪声84.7dB(A)相比差异较大,故不考虑背景噪声对试验测试数据和测量过程的影响。

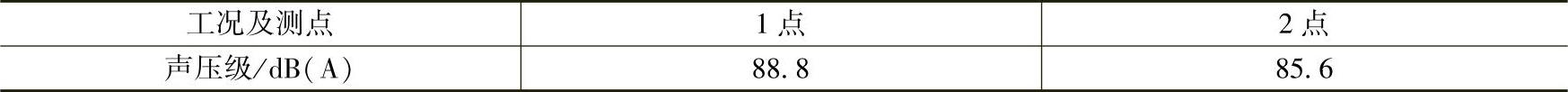

对图7.27中的两个测试点在空载条件下的噪声测试结果(A计权总声压级)见表7.3。由表7.3可知,进料口1点的噪声更大些。

表7.3 气动噪声测试点总声压级

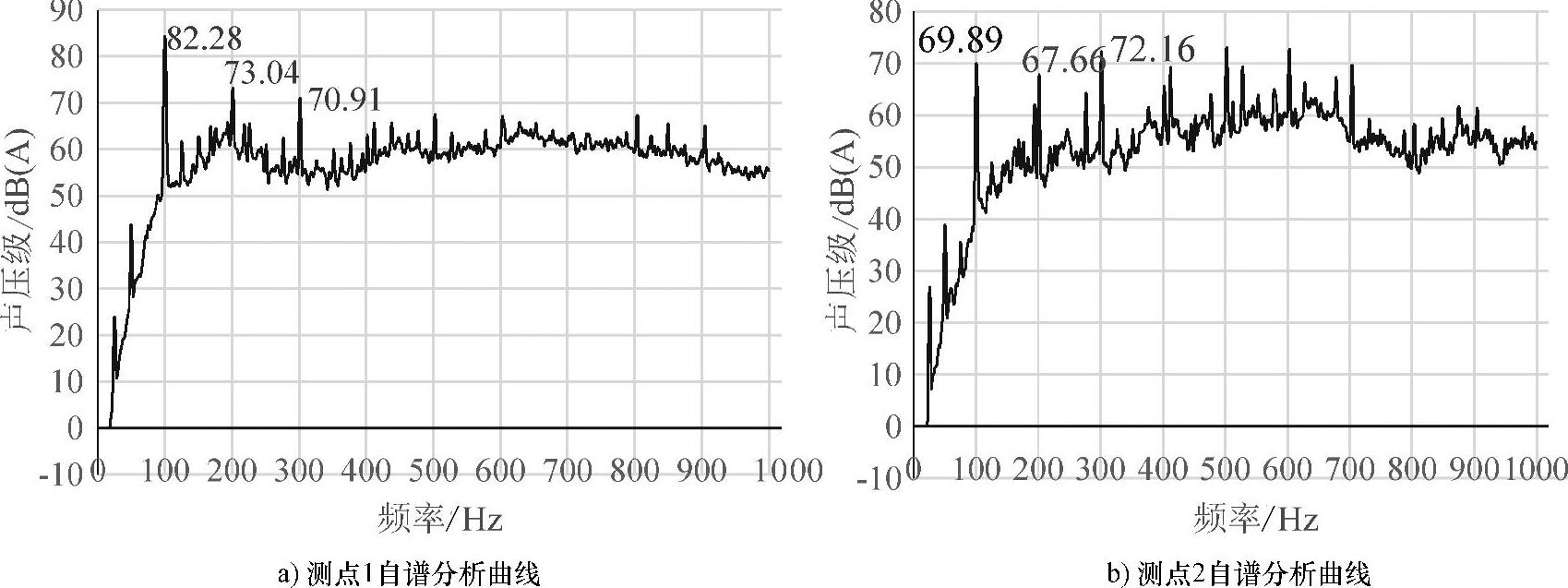

分别对两个测点的噪声信号进行自谱分析。频谱分析方式采用最大值保持;频谱形式采用幅值谱Peak;采用汉宁窗函数。将纵坐标显示为A计权声压级,如图7.29所示。

(https://www.daowen.com)

(https://www.daowen.com)

图7.29 各测点自谱分析曲线

由图7.29中两个测点空载时的自谱图可知,测点1和测点2的频谱结构非常相似,主要噪声频率都是由离散谱和连续谱组合而成。其中旋转噪声是由抛送叶轮在旋转过程中,叶片周期性地与空气相互作用而产生的,其频率计算式为式(6.18)。当抛送叶轮转速n=1500r/min时,叶频基频为100Hz。

由图7.29中的各测点的自谱分析曲线可以看出:

1)测点1和测点2的主频均为基频100Hz,且各阶倍频下均有明显的峰值,可见主要噪声为旋转噪声。

2)由图7.29a可知,测点1的声压级在100Hz、200Hz和300Hz时数值较大,且相差明显;由图7.29b可知,测点2的声压级在100~700Hz之间的基频及其倍频上数值均较大,且均在70dB(A)左右。

综上所述,进料口测点1处100Hz时的声压级较高,而出料口测点2处100~700Hz时的声压级较高且相差不多,这主要是由于由声源(主要是旋转叶轮)处辐射的噪声由进料口直接向外辐射,噪声的衰减相对较小,故进料口100Hz时的声压级较高;结合图7.26各阶声模态振型图可以看出,声波在出料管内传播均存在一定程度的衰减,再者与声模态频率接近还会发生声共鸣进而导致经出料口对外辐射的100~700Hz声压级相差不大。

3.气动噪声试验与数值计算结果对比分析

试验的意义还在于可验证叶片式抛送装置气动噪声数值求解结果是否可信,为后续进一步使用抛送装置气动噪声数值模型进行噪声预测奠定基础。

由表7.4可知对比试验结果与仿真结果,出料口总声压级差值为1.11dB(A),进料口总声压级差值为0.5dB(A),即试验结果与仿真结果的误差较小。

表7.4 气动噪声试验与仿真总声压级对比

对比仿真声压级频谱图7.25和实测自谱分析图7.29可知,虽然仿真结果频谱图中数据点的频率仅仅是25Hz(叶轮转速频率)及其倍数,仿真结果频谱图相对较简单,但其变化规律和主要数据点的值基本与试验结果自谱分析图一致。

综上所述,叶片式抛送装置气动噪声的数值仿真结果与试验测量结果基本一致,仿真值和试验值均可信,且气动噪声数值模型可靠。

分析仿真值与试验值之间存在偏差的原因有以下几点:

1)在数值仿真模型中仅考虑旋转叶轮作为声源的偶极子声源,没有考虑由于脱落涡及涡流产生的四极子声源。

2)在数值模型中没有考虑抛送装置的机械振动噪声以及外壳的振动辐射噪声。

3)由于噪声信号采集系统精度很高,试验中不可避免会产生人为误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。