以上述气流流场数值模型为基础,进一步研究抛送装置结构参数叶轮叶片数、叶片倾角、进料口尺寸以及出料管高度对抛送装置内流场特性的影响。

1.叶片数对流场的影响

叶片数是影响叶片式抛送装置旋转特性的重要结构参数,也是影响抛送装置内流场特性的重要因素之一。抛送装置其他参数均保持不变,分别对叶片数为3、4、5和6时的气流流场进行仿真分析。

1)流道几何模型的建立及网格划分。首先分别建立叶片数为3、5和6时的流道三维实体模型,均采用等间隔布置,实体模型建立方法与4叶片时的建模方法相同;然后分别对其进行流体网格划分,网格划分方法及网格尺寸定义均与划分4叶片时抛送装置流场网格相同。

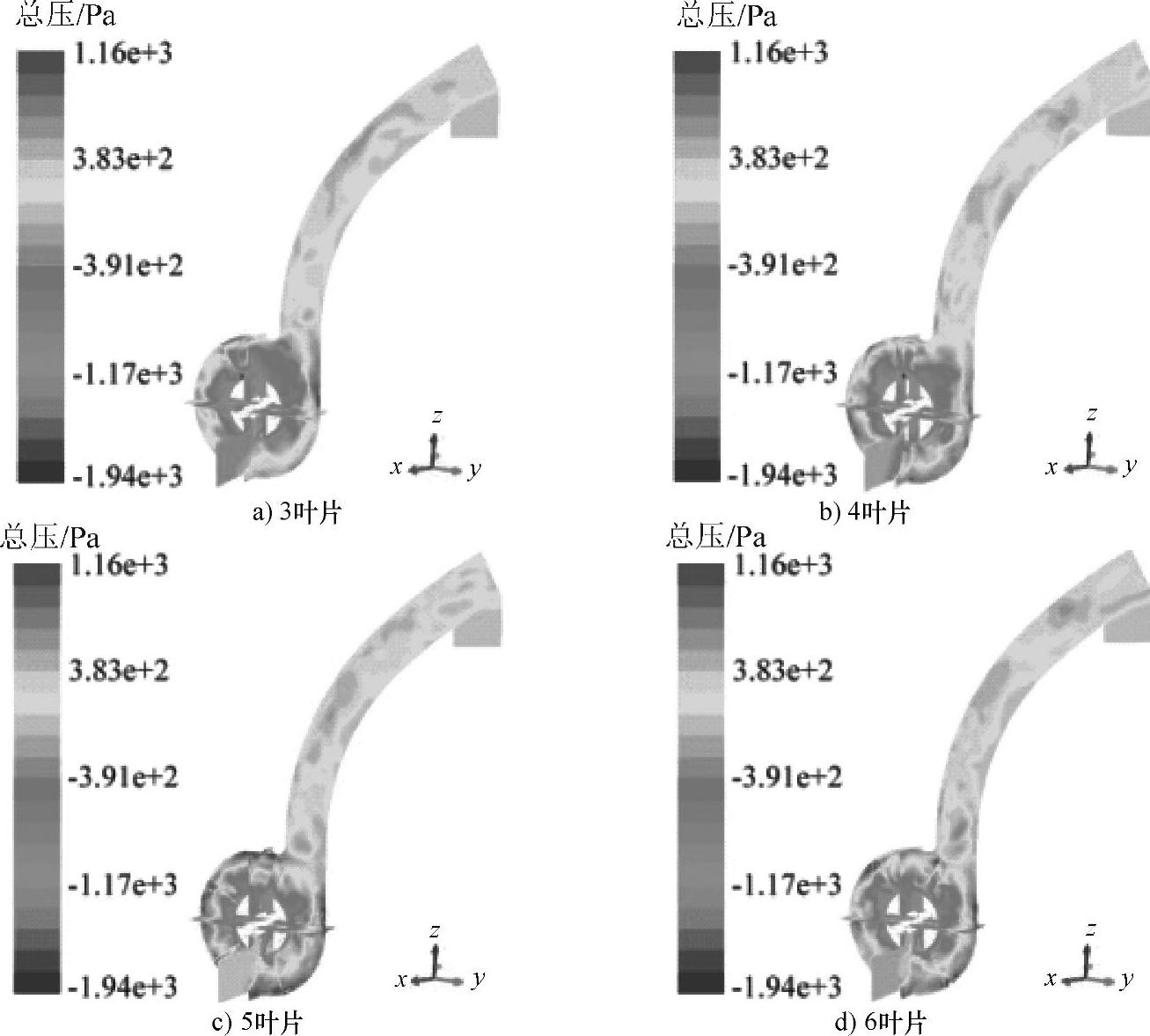

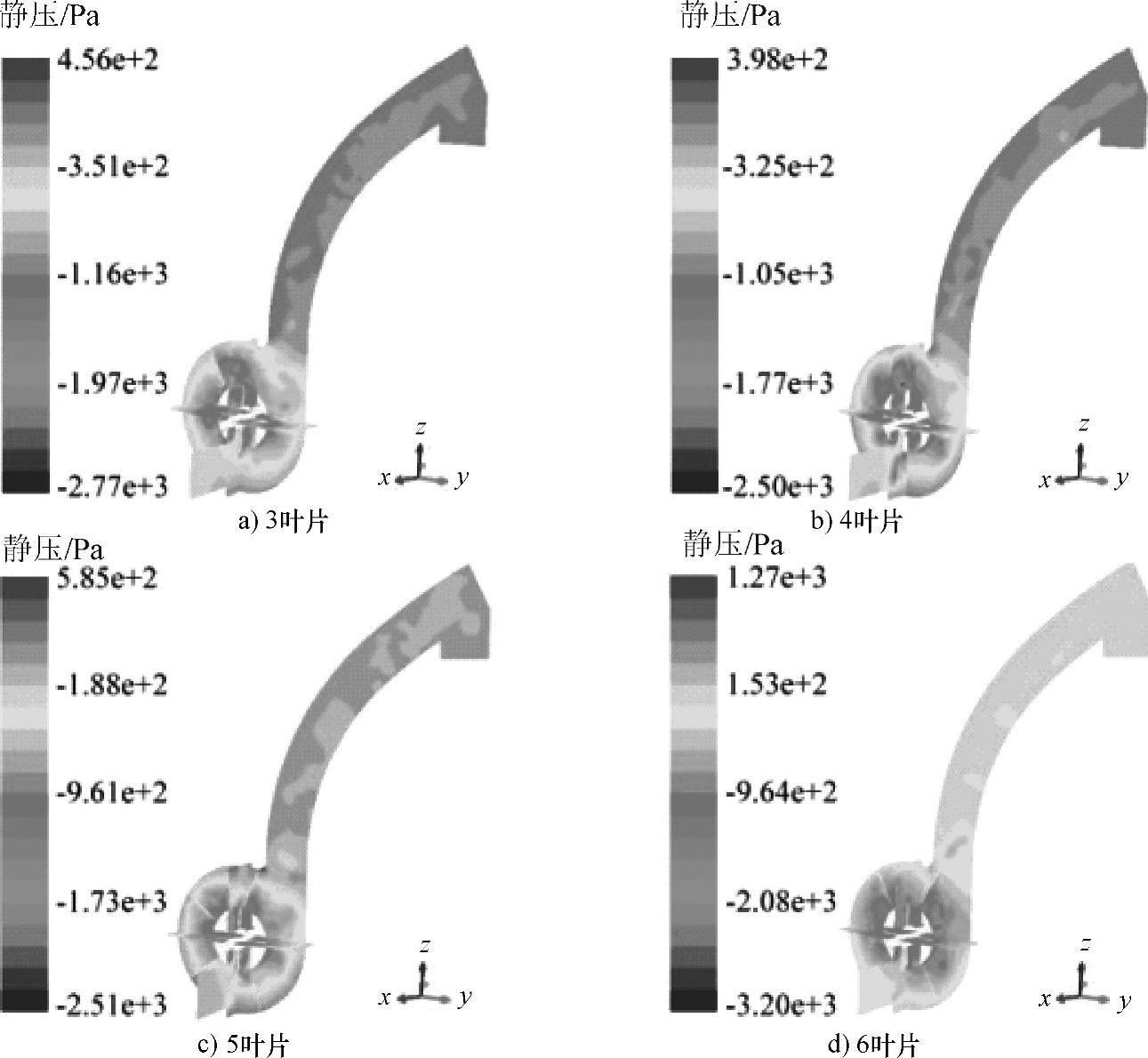

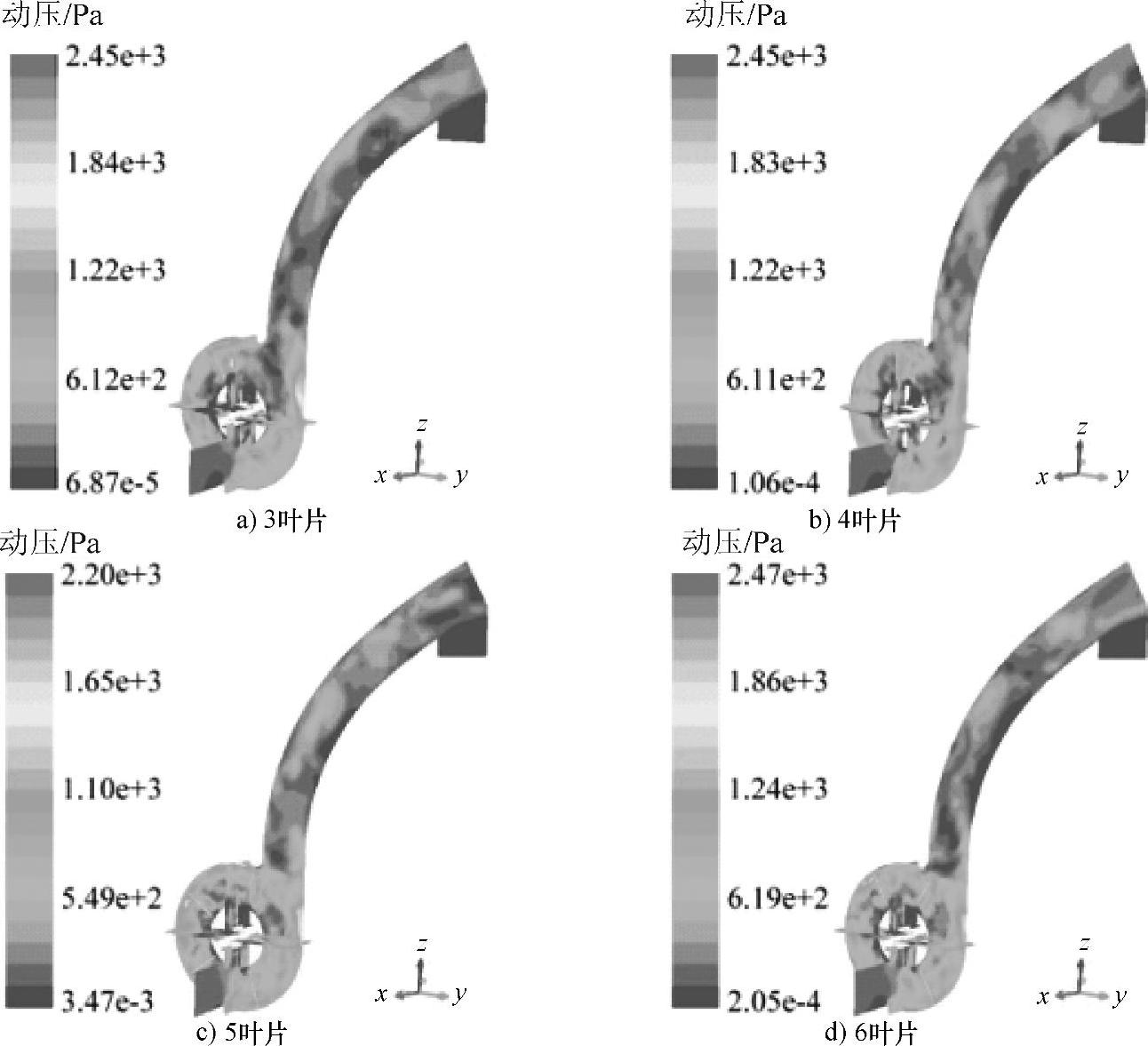

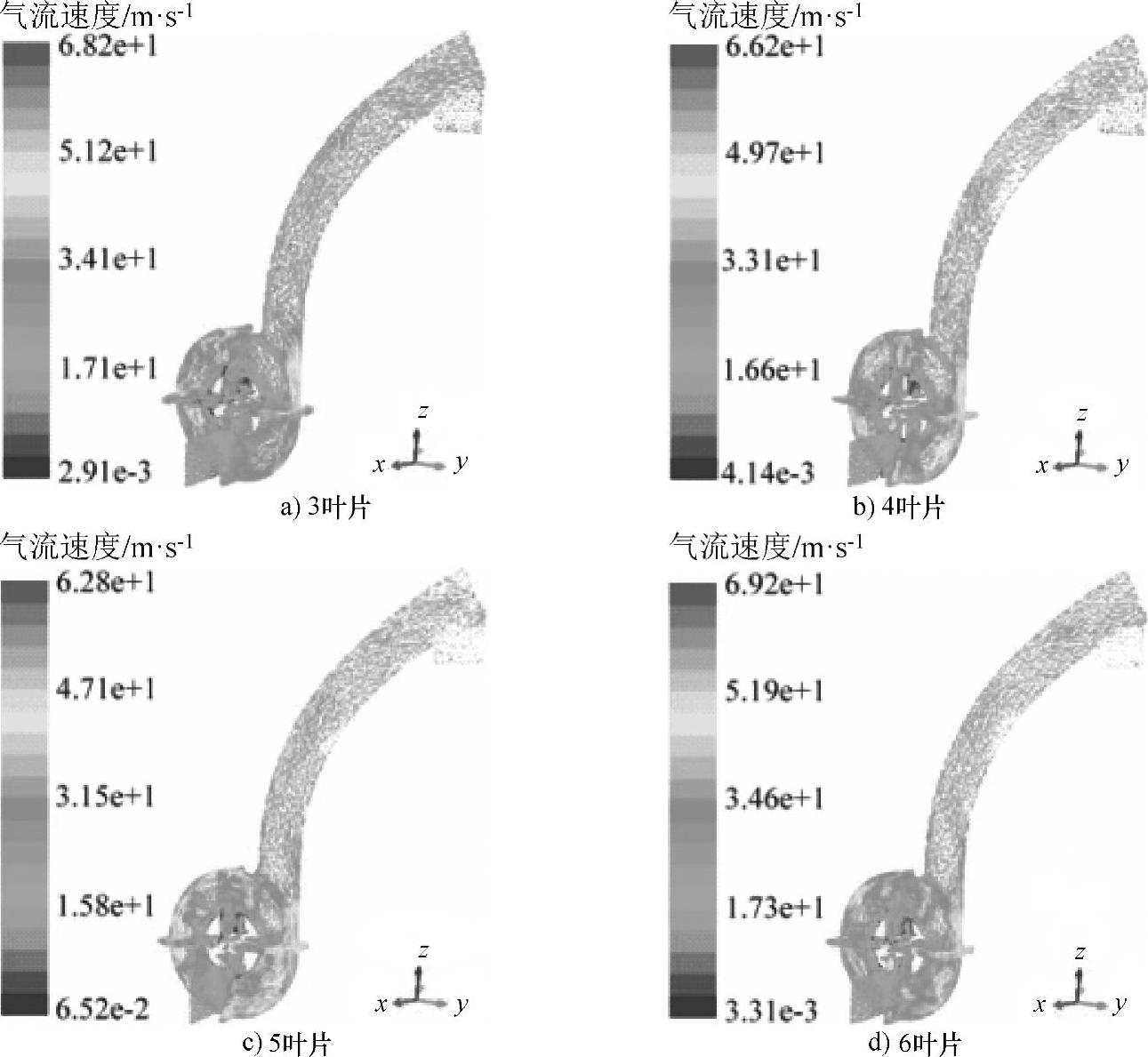

2)分别对叶片数为3、5和6的抛送装置内流场进行数值模拟,计算方法及相关参数设定均与4叶片时相同。数值计算结果后处理得到X=0、Y=0及Z=0三个截面的总压云图、静压云图、动压云图及速度矢量图如图7.3~图7.6所示。

图7.3所示为不同叶片数时三个截面的总压云图。由图7.3可以看出,叶片数为3~5时随着叶片数的增加,圆形外壳处高压面积增大;叶片数为6时趋势不是很明显。这主要是由于在转速等其他参数不变的情况下,随着叶片数的增加,叶轮对流体的拍击更频繁,气流获得更大的能量并作用到外壳上。叶片数对出料管内总压的影响并不明显。

图7.4所示为不同叶片数时三个截面的静压云图。由图7.4可以看出,4叶片时抛送装置静压的最大值及最小值的绝对值均最小;6叶片时抛送装置静压的最大值及最小值的绝对值均最大。这主要是由于4叶片对称分布且叶片间隔相对较大,使得抛送装置内流场较稳定;而6叶片时叶轮更频繁地拍击气流,使其获得更大的能量,流场流动愈加不稳定,故流场静压分布范围更广。

图7.5和图7.6分别为叶轮不同叶片数时三个截面的动压云图和速度矢量图。由图7.5和图7.6可以看出,3叶片时最大动压为2.45kPa,最高速度为68.2m/s;4叶片时最大动压为2.45kPa,最高速度为66.2m/s;5叶片时最大动压为2.2kPa,最高速度为62.8m/s;6叶

图7.3 不同叶片数时三个截面的总压云图

图7.4 不同叶片数时三个截面的静压云图

图7.5 不同叶片数时三个截面的动压云图

图7.6 不同叶片数时三个截面的速度矢量图

片时最大动压为2.47kPa,最高速度为69.2m/s,可见叶片数对最大流速和最大动压的影响趋势并不明显。

2.叶片倾角对流场的影响

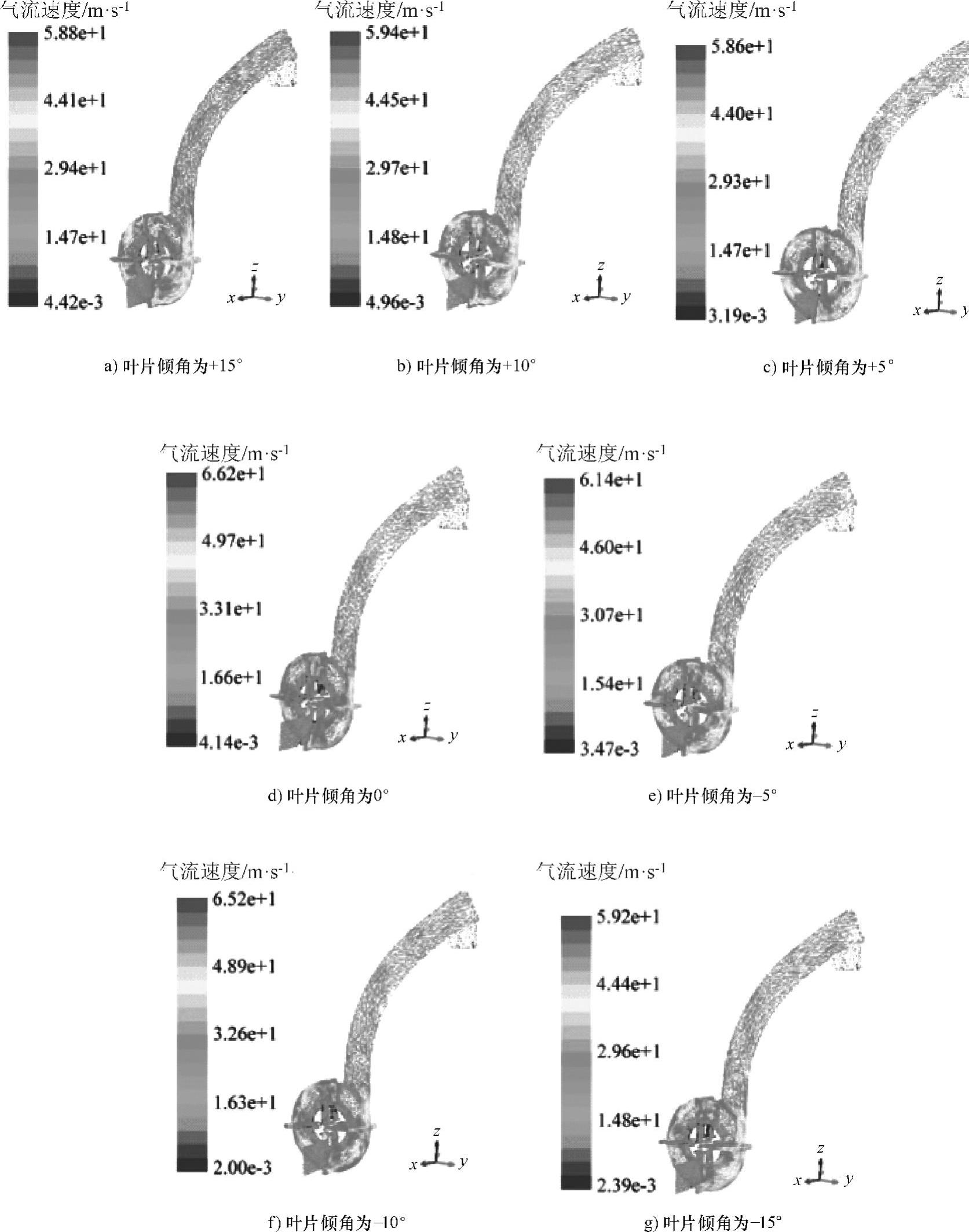

叶片倾角是叶片式抛送装置的重要结构参数,也是影响抛送装置内流场特性的重要因素之一。保持其他参数不变,分别对叶片倾角为0°、±5°、±10°及±15°(叶片沿旋转方向偏转倾角为正)七种情况的气流流场进行数值仿真。

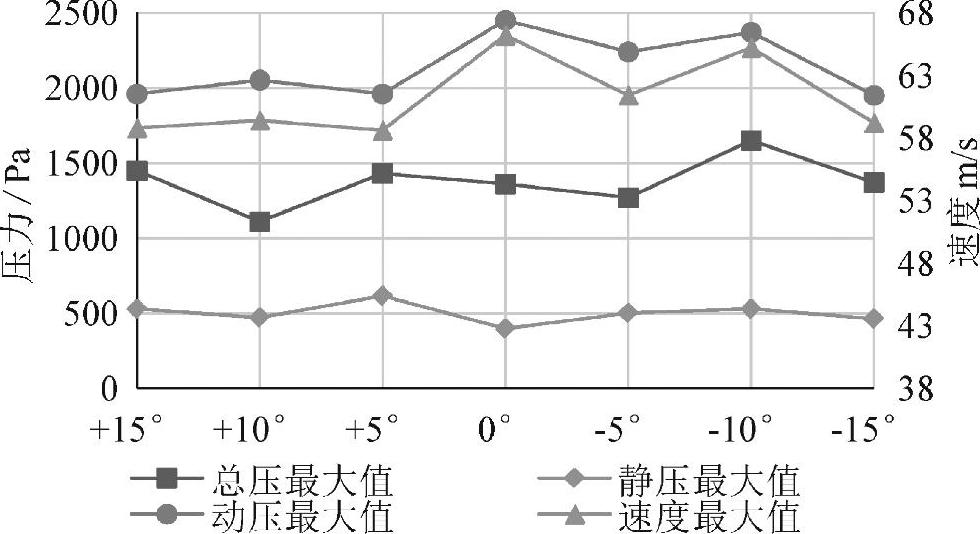

流道几何模型的建立、流道网格划分及流场数值仿真参数设定均与倾角为0°时相同。数值计算结果后处理得到三个截面的总压云图、静压云图、动压云图及速度矢量图。叶片各倾角时总压、静压、动压及速度的最大值如图7.7所示。

由图7.7可以看出,各项的值随叶片倾角的改变呈现波动变化,并无确定的规律和趋势。由图7.7可知,叶片倾角不同时总压最大值的极限差值为540Pa、静压最大值的极限差值为217Pa、动压最大值的极限差值为500Pa、速度最大值的极限差值为7.6m/s,由此可以看出,叶片倾角对流场运动规律的影响没有相对稳定的变化趋势,所以对设计的指导意义不大。同时由速度最大值随叶片倾角的变化曲线可以看出,在叶片倾角为0°时,速度最大,所以从抛送效果来考虑,叶片倾角为0°时抛送效果会更好,且从工艺角度来看0°倾角也更便于制造安装。

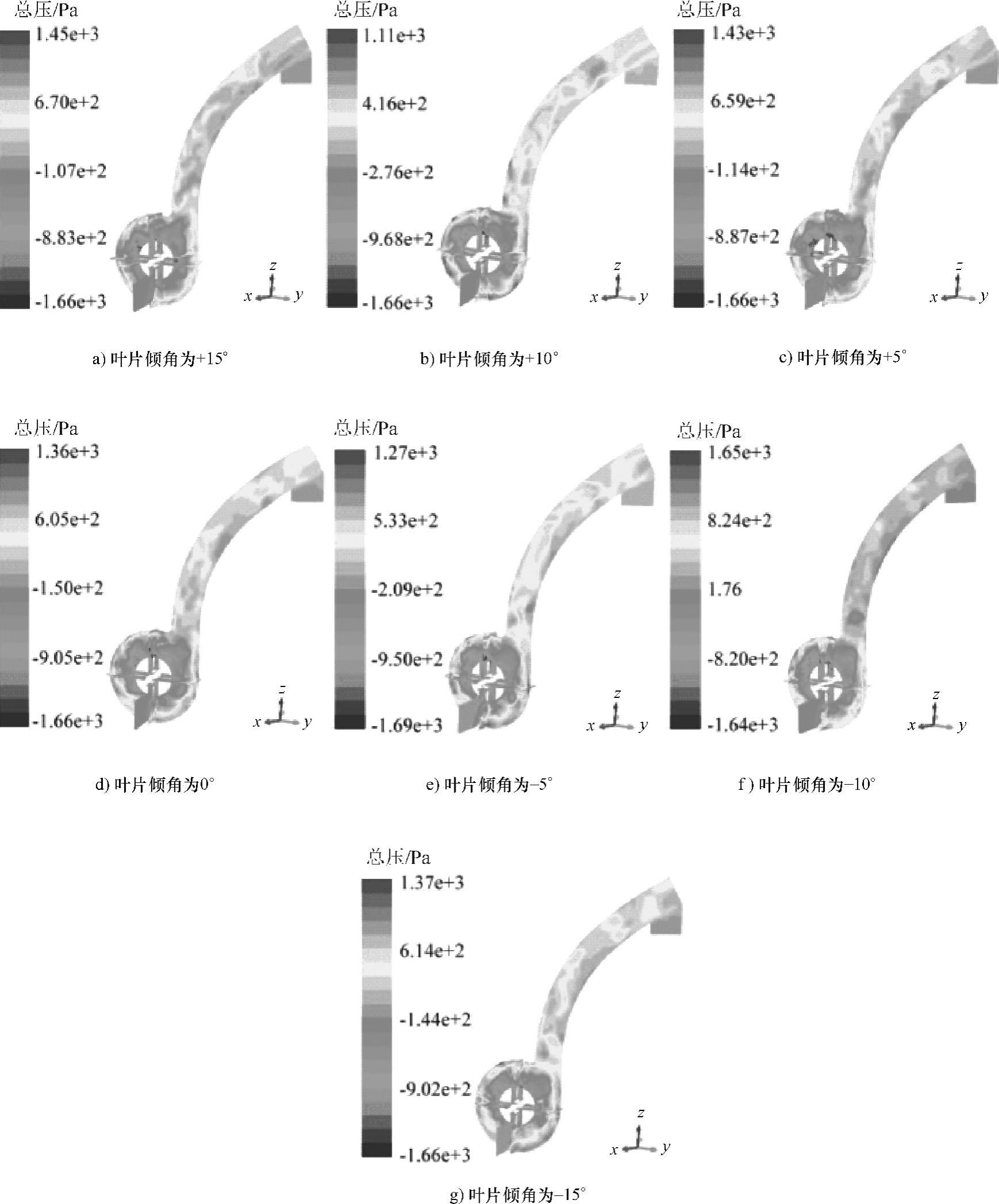

图7.8所示为不同叶片倾角时三个截面的总压云图。从图7.8中可以看出,叶片倾角分别为+15°、+5°、0°、-10°和-15°时,出料管内的总压云图存在较大面积的低压区;叶片倾角为+10°时出料管内的总压存在较剧烈的变化;叶片倾角为-5°时出料管内的总压变化不大,较均匀。由此可以看出,流场总压分布随叶片倾角变化的规律不明显。

图7.7 各叶片倾角时动压、静压、总压及速度的最大值

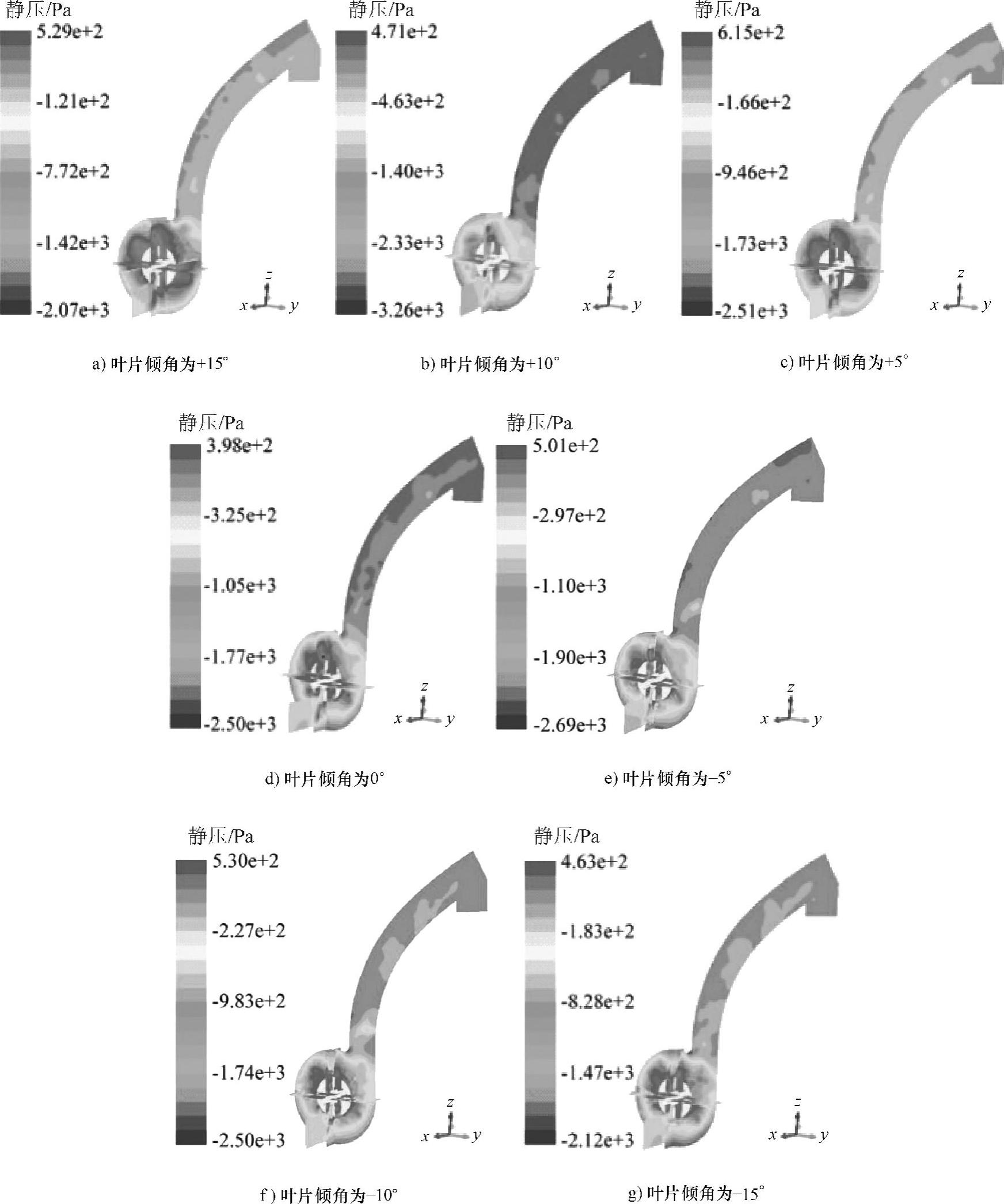

图7.9所示为不同叶片倾角时三个截面的静压云图。从图7.9中可以看出,不同叶片倾角时抛送装置三个截面的静压云图的分布规律特征基本相似。在叶片倾角为0°时,静压的正压最大值及负压最小值的绝对值均较小。由于静压表现为对叶片及外壳的压力,所以由静压云图对比可知叶片倾角为0°时更利于延长装置的使用寿命。

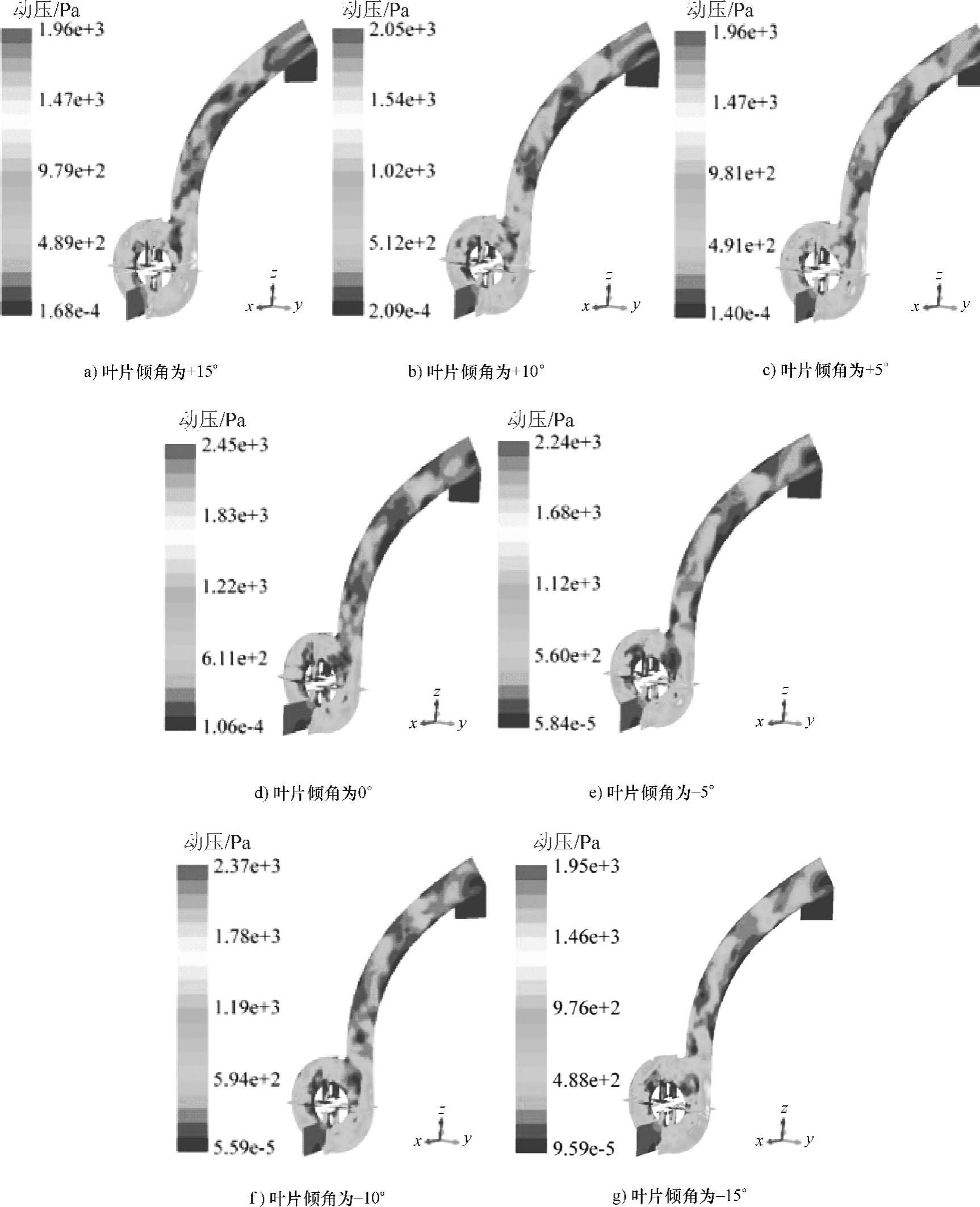

图7.10和图7.11分别为不同叶片倾角时三个截面的动压云图和速度矢量图。由图7.10和图7.11可以看出,叶片倾角为0°时,最大动压值为2.450kPa,最大速度为66.2m/s,对比可知,叶片倾角为0°时的最大动压值和最大速度值均为各叶片倾角中最大。不论是在三个截面动压云图还是在三个截面速度矢量图中,各叶片倾角下的云图与矢量图分布特征均类似。由此可知,叶片倾角为0°时更有利于物料输送。

图7.8 不同叶片倾角时三个截面的总压云图

图7.9 不同叶片倾角时三个截面的静压云图

图7.10 不同叶片倾角时3截面动压云图

图7.11 不同叶片倾角时三个截面的速度矢量图(www.daowen.com)

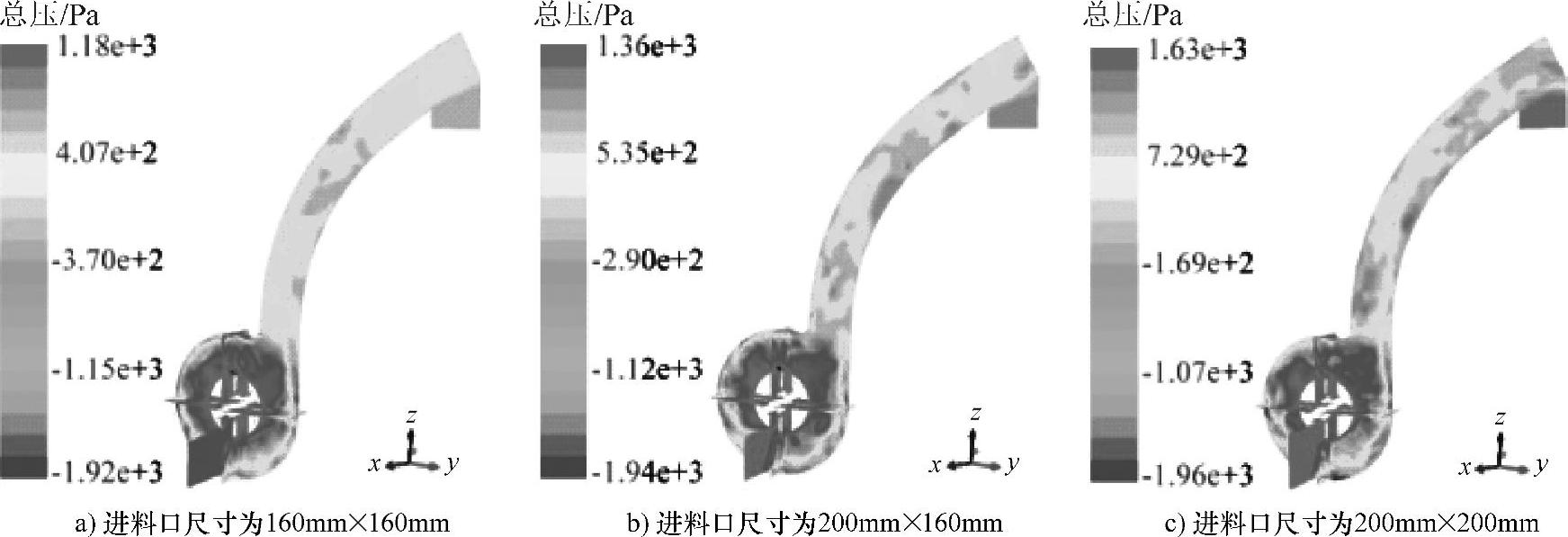

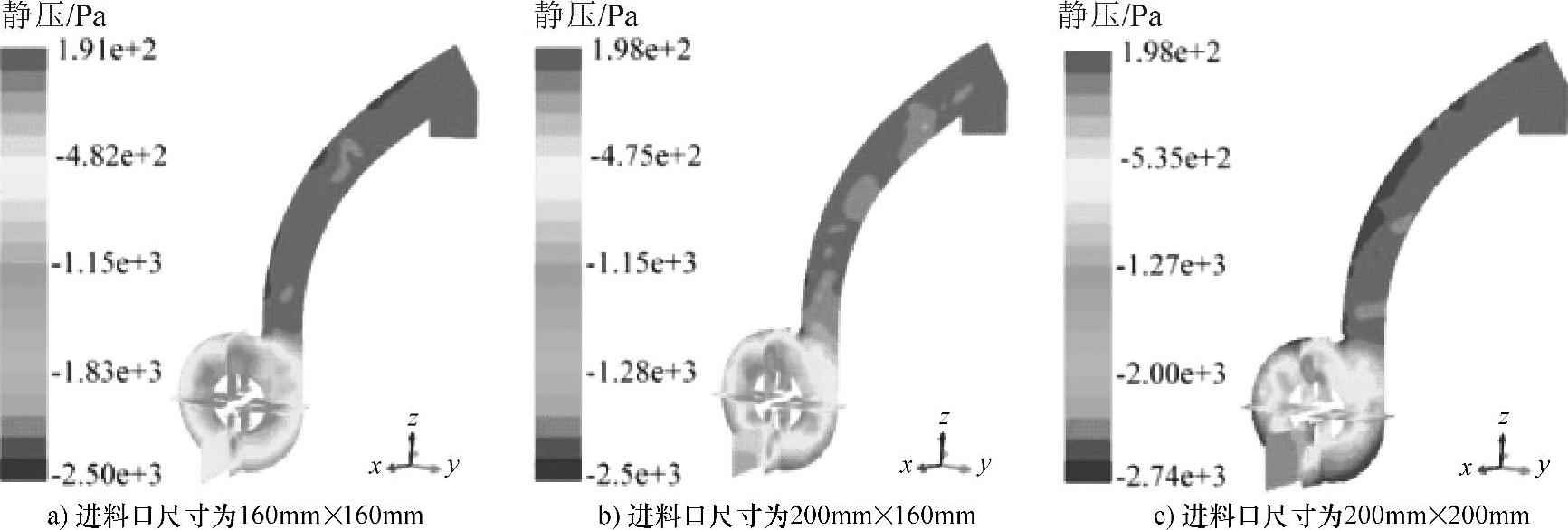

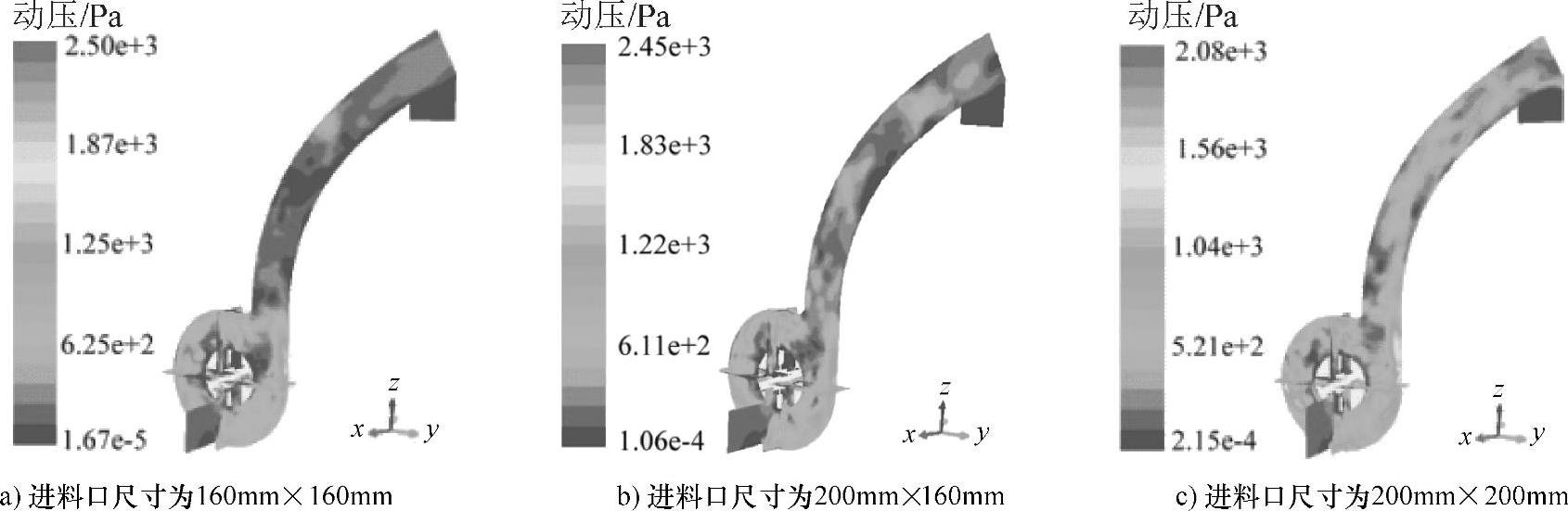

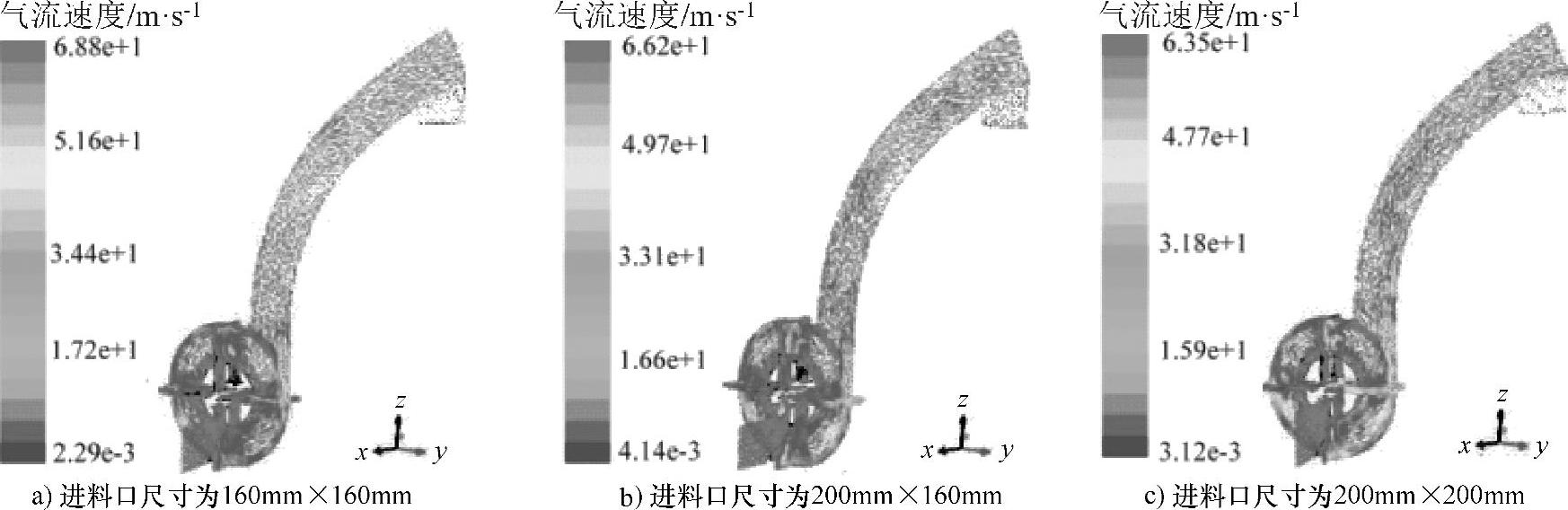

3.进料口尺寸对流场的影响

叶片式抛送装置进料口尺寸是影响抛送装置物料喂入量的重要结构参数,也是影响抛送装置内流场特性的重要因素之一。保持其他参数不变,分别对进料口尺寸为160mm×160mm、200mm×160mm及200mm×200mm三种情况时抛送装置的气流流场进行数值仿真。

流道几何模型的建立、流道网格划分及流场数值仿真参数设定均与进料口尺寸为200mm×160mm时相同。数值计算结果后处理得到三个截面的总压云图、静压云图、动压云图及速度矢量图(图7.12~图7.15)。

图7.12所示为不同进料口尺寸时三个截面的总压云图。由图7.12可以看出,随着进料口尺寸的增加,三个截面总压云图的最大值也随之增加。这主要是由于增大进料口面积,导致入口处进气量增大的缘故,且进料口尺寸为200mm×160mm时,旋转区域的高压区分布在下半圆,占有较大的面积。

图7.12 不同进料口尺寸时三个截面的总压云图

图7.13所示为不同进料口尺寸时三个截面的静压云图。由图7.13可以看出,随着进料口尺寸的增加,圆形外壳处静压明显增大,但对出料管内的静压影响不大。这主要是由于随着进料口尺寸的增大,进气量增大,气流作用在圆形外壳上的力也明显增大。

图7.13 不同进料口尺寸时三个截面的静压云图

图7.14和图7.15分别为不同进料口尺寸时三个截面的动压云图和速度矢量图。由图7.14和图7.15可以看出,随着进料口尺寸的增加,动压云图和速度矢量图的最大值均呈现小幅下降的趋势。这是由于流场动压和速度主要受叶轮转速的影响,叶轮转速不变的情况下,随着进料口尺寸增大,进气量也不断增大影响到叶轮转速,使其略微减小的缘故。

图7.14 不同进料口尺寸时三个截面的动压云图

图7.15 不同进料口尺寸时三个截面的速度矢量图

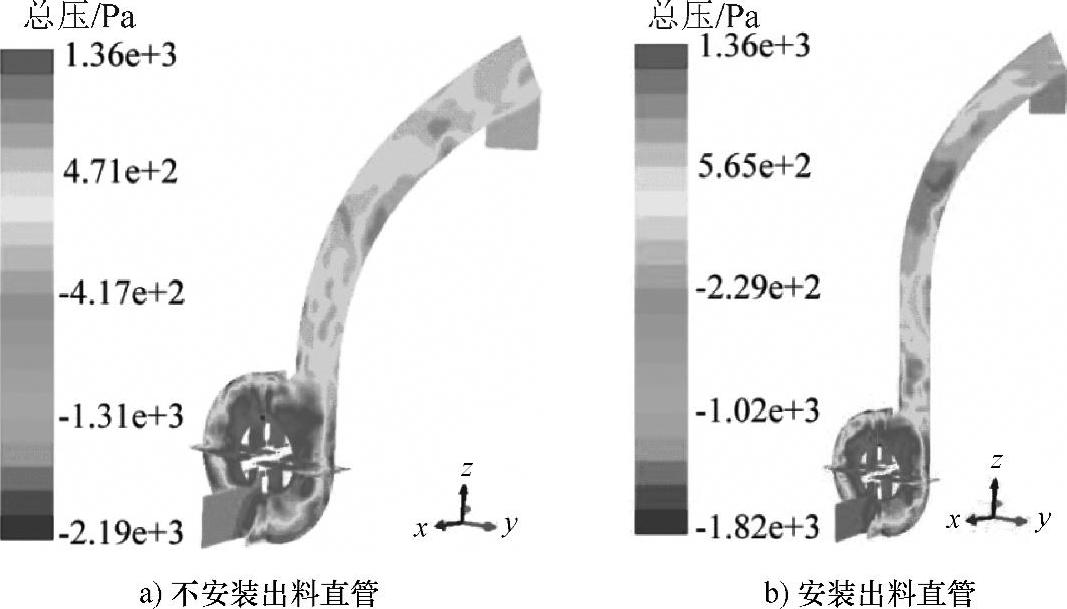

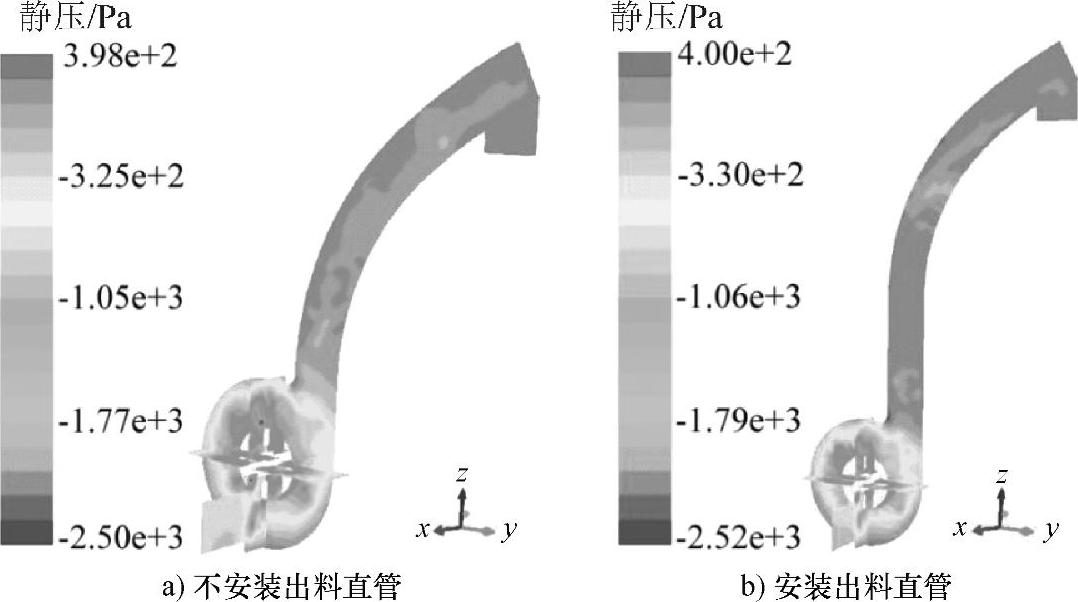

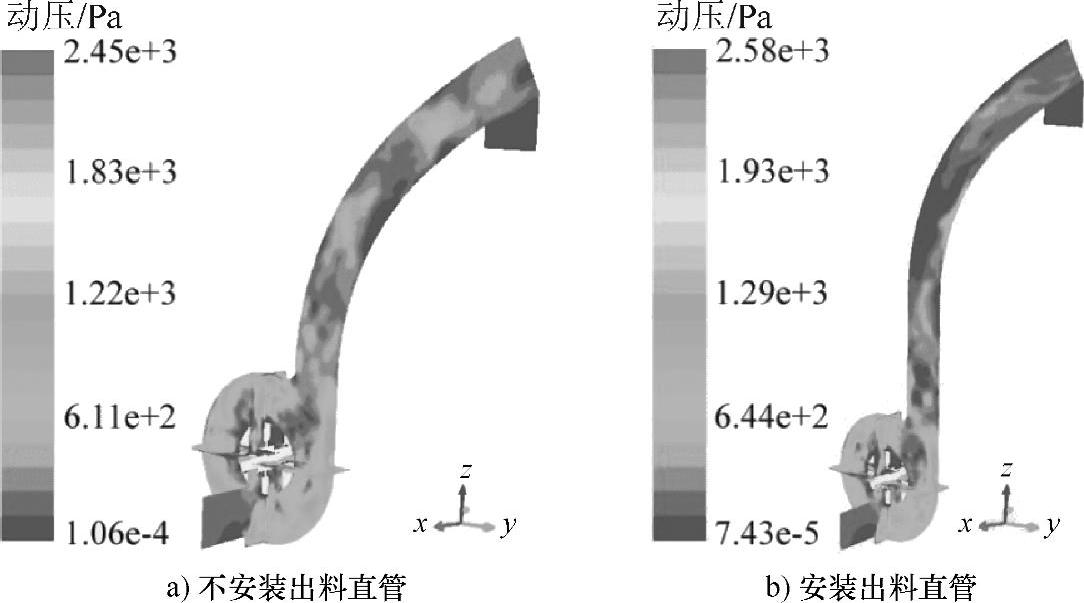

4.出料管高度对流场的影响

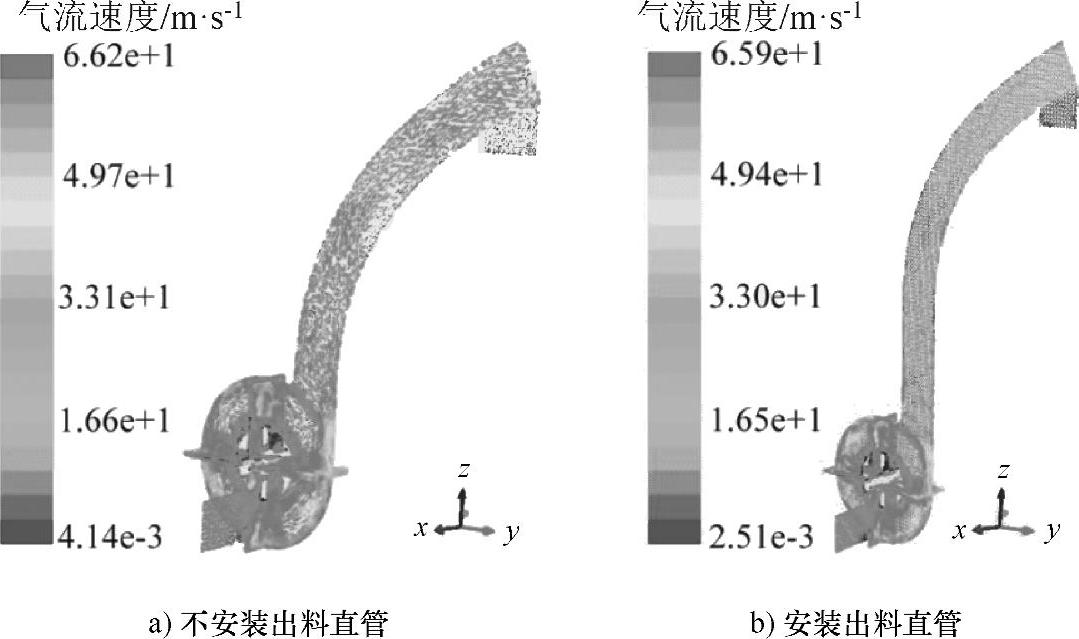

叶片式抛送装置出料管高度是影响物料抛送效果、抛送距离的重要结构参数,也是影响抛送装置内流场特性的重要因素之一。保持其他参数不变,分别对安装出料直管和不安装出料直管两种情况时抛送装置的气流流场进行数值仿真。

流道几何模型的建立、流道网格划分及流场数值仿真参数设定均与不安装出料直管时相同。数值计算结果后处理得到三个截面的总压云图、静压云图、动压云图及速度矢量图(图7.16~图7.19)。

图7.16所示为不同出料管高度时三个截面的总压云图。由图7.16可以看出,增加出料管高度,出料管出料口的总压值明显降低,且最小负压的绝对值也明显下降。这主要是由于,随着出料管高度的增加,气体分子之间以及与管壁之间的摩擦使气流流速明显降低,从而导致出料管内总压下降的缘故;随着出料管高度的增加,气流流动更加稳定,旋转区域内涡流减少,从而导致负压绝对值减小。

图7.16 不同出料管高度时三个截面的总压云图

图7.17所示为不同出料管高度时三个截面的静压云图。由图7.17可以看出,增加出料管高度,叶轮旋转区域以及出料管内静压变化不大,且出料直管内静压分布更加均匀。这主要是由于增加出料管高度后,流场流动更加稳定的缘故。

图7.17 不同出料管高度时三个截面的静压云图

图7.18 不同出料管高度时三个截面的动压云图

图7.18和图7.19分别为不同出料管高度时三个截面的动压云图和速度矢量图。由图7.18和图7.19可以看出,出料管高度增加,对动压最大值和速度最大值的影响均较小;对旋转区域的动压分布和速度分布的影响也均较小;对出料管内的动压分布和速度分布影响较明显,尤其是出料管出料口的动压及速度明显降低。所以,出料管高度的选取对旋转区域流场特性影响不大;出料管越高,出料口速度越低,抛送距离越近。出料管高度主要参考物料抛送高度及抛送距离要求进行综合选取。

图7.19 不同出料管高度时三个截面的速度矢量图

5.流场时域脉动压力输出

利用前面获得的收敛后非稳态流场的计算结果输出流场中叶轮所受时域脉动压力数据。

为了使CFD的网格、连接性、流动性等数据的输入输出标准化,NASA与波音公司于1994年共同合作创建了CFD通用符号系统(CFDGeneral Notation System,简称CGNS),随后世界上多家颇具影响力的机构参与其中,并在1999年将CGNS的管理完全移交于由各国政府和私有工业集团派出的国际代表组成的公共组织“CGNS管理委员会”。CGNS标准使得流体动力学数据实现ISO标准化,实现了机器之间及CFD程序之间数据的完整、快速传递,从而避免在数据转移/传递过程中可能造成的误差。

Fluent与LMS Virtual.Lab Acoustic之间的数据传递便是采用CGNS文件进行传递。在Fluent中输出每一个时间步计算收敛后的脉动压力数据可以使用声学模块中CGNS文件的输入功能实现,而且并不在Fluent中进行声学计算,所以不必开启声学模块,只需输出叶轮(即网格组件“wall-rotate”)的脉动压力数据即可。其他的求解参数仍然沿用非稳态求解设定的参数,仅将求解步数设定为1200(约为三个周期)进行求解。求解后会获得1200个记录脉动压力的“∗.CGNS”文件以及一个记录网格信息的“∗-mesh.CGNS”文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。