首先利用Fluent软件对抛送装置内气流流场进行数值模拟,并以此为基础进行抛送装置内气固两相流场数值模拟以及抛送装置气动噪声辐射规律预测。为了提高非稳态气流流场数值计算的求解精度并加快其收敛,本文先获得抛送装置内稳态气流流场的求解结果,然后以稳态求解结果作为初始条件进行非稳态气流流场的数值求解。

1.稳态气流流场数值模拟

叶片式抛送装置流道建模、网格划分以及稳态气流流场数值计算方法及过程前面章节已论述,此处略。

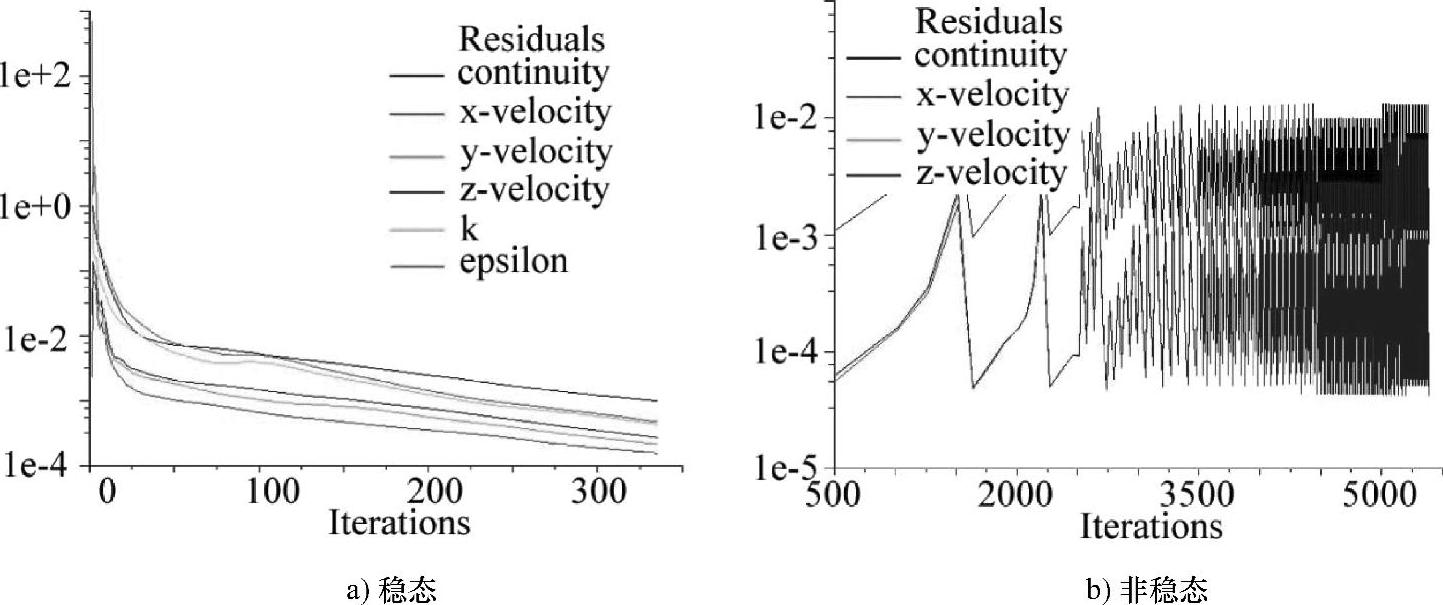

在求解过程中,通过检查残差来动态监视收敛性,设定所有变量的残差收敛值为0.001;通过监控出口流量来辅助监视迭代计算是否收敛。迭代计算334步之后所有变量的残差都小于收敛值,如图7.1a所示,且出口流量趋于稳定,即定常流场数值计算得到收敛结果。

图7.1 流场计算收敛残差图

2.非稳态气流流场数值模拟及结果分析

(1)非稳态流场数值模拟 以上述三维定常流场数值仿真结果为初始条件进行叶片式抛送装置内三维非定常流场的数值计算。在上述设定参数基础上,流域参数及求解参数调整如下:

1)求解器及求解模型:求解器改为非定常求解器;求解模型改为精度更高的大涡模拟模型,大涡模拟相关选项采用默认值。

2)流域参数设定:旋转区域采用滑移网格,定义旋转中心为坐标原点,旋转方向为X轴正向,旋转速度为1500r/min。(https://www.daowen.com)

3)求解参数设定:压力-速度耦合方式采用PISO算法,压力项离散格式采用“PRES-TO!”格式;动量项离散格式采用Bounded Central Differencing格式,湍流格式采用“second order implicit”;各项松弛因子均采用默认值。

在非稳态的求解中,设置合适的时间步长至关重要,不仅决定了迭代计算能否收敛,而且对求解结果的精度也有一定的影响。本文基于叶轮旋转1°确定每个时间步的求解时间步长,转速为1500r/min时叶轮旋转1°所需的时间大约为0.000111s,故设置求解时间步长为0.0001s,计算总时间为叶片式抛送装置旋转一圈的时间0.04s,即计算步数为400步,每个时间步长的最大迭代步数设置为30。

以上述设置参数对叶片式抛送装置内三维非定常流场进行数值仿真。迭代计算稳定后,每个时间步迭代15次左右收敛,进行下一个时间步的计算。非定常流场数值计算残差如图7.1b所示,残差图的波动稳定且规律,同时非稳态计算出口流量波动较小且波动稳定、具有周期性,所以迭代计算收敛。

(2)数值模拟结果分析 为了较准确地获得叶片式抛送装置内气流流场特性,对非稳态仿真求解结果进行后处理,分析其总压、静压、动压及速度矢量的分布特点。由于叶片式抛送装置具有一定的对称性,所以在进行仿真结果后处理时,仅以抛送装置上过原点的三个相互垂直的截面(即X=0截面、Y=0截面及Z=0截面)上的仿真云图为例进行分析。

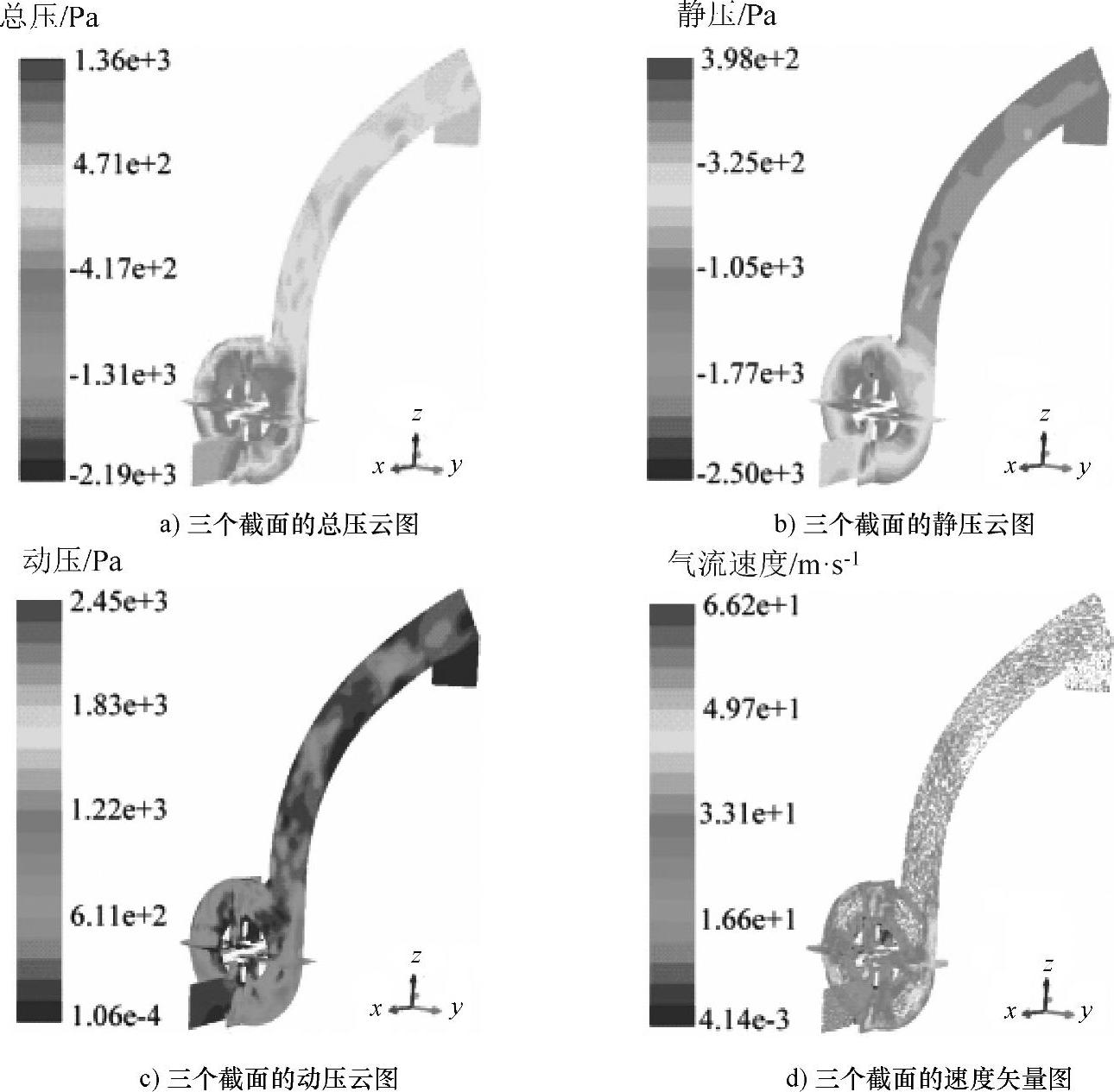

首先对转速为1500r/min、叶片数为4、叶片倾角为0°、进料口尺寸为200mm×160mm、无出料直管时的叶片式抛送装置内气流流场数值模拟结果进行后处理,得到其三个截面的总压云图(图7.2a)、静压云图(图7.2b)、动压云图(图7.2c)以及速度矢量图(图7.2d)。

图7.2 抛送装置内气流流场数值计算结果云图

从图7.2a、图7.2b及图7.2c可以看出,总压云图、静压云图和动压云图的分布规律基本一致,在旋转区域内压力均沿径向增大,在叶片末端达到最大,这主要是由于抛送装置内的气流受高速旋转叶轮产生的离心力作用造成的;在喂料口和外壳的交接处静压有明显的增大而动压和流速明显减小,这主要是由于在此区域受到旋转叶轮的挤压作用使得静压增大而进料速度减小的缘故;在出料管内压力分布较杂乱,总体上看外侧(出料管圆弧半径较大一侧)压力较高、内侧(出料管圆弧半径较小一侧)压力较低,这主要是由于出料管内气流分子在离心力作用下向外侧移动使得密度增大的缘故。

从图7.2a、图7.2c、图7.2d可以看出,抛送装置圆形外壳出口右侧流场总压及气流速度较高,这主要是由于此处为叶轮作用的末端,受到较大的离心力,而且叶轮在该处的瞬时速度方向基本与外壳侧板平行,气流速度较高、动压较大;在蜗舌处靠近旋转中心的位置存在明显的低动压区(低速区),这主要是由于在蜗舌处存在较明显的回流,并在运转稳定后集中在该区域造成低动压区;在出料管道内大部分区域为较均匀的低速区,在靠近中部和出料口处存在两个明显的低速区,这主要是由于弧形管道对气流的阻碍作用在这两个区域形成一定的回流;相比于旋转区域,出料管内的静压较高,而动压与速度较低,这主要是由于旋转区域内的气体在离心力作用下向圆形机壳外侧及出料管移动、挤压的缘故。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。