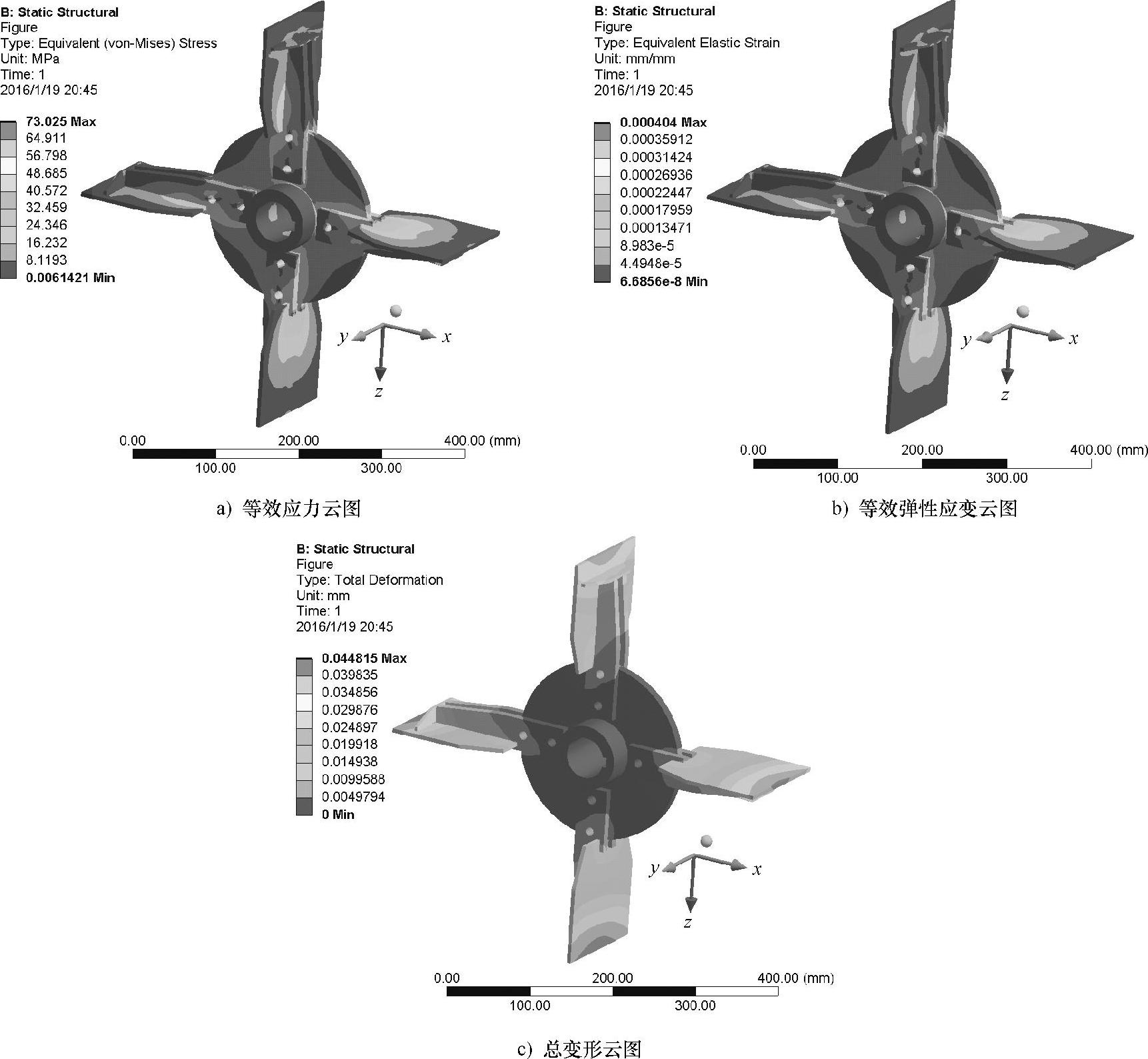

经过结构优化,叶轮的动态性能得到了提升。但对于优化后的叶轮还有必要进行静力学分析,了解其应力应变的分布规律,对其进行静强度和刚度校核。转速为2800r/min时,优化后抛送叶轮的应力、应变及总变形云图如图6.42所示。

从图6.42a所示的应力云图可以看出,最大等效应力为73.03MPa(较动态特性优化前的48.975MPa增大了49.12%),还是出现在叶片与加强板和圆形架板连接处,且应力集中情况较明显。根据静强度理论,其安全系数S=3.22(较动态特性优化前S=4.80降低了32.92%),静强度满足工况要求。从应变云图可以看出,应变与应力的变化趋势一致,最大应变为4.04×10-4mm/mm(较动态特性优化前2.77×10-4mm/mm增大了45.85%),位置同样是在叶片与加强板和圆形架板外边缘连接处;从图6.42c所示的总变形云图可以看出,最大变形量为0.045mm(较动态特性优化前0.046mm减小了0.001mm),发生在叶片的外边缘,使整个叶轮外形尺寸变大,抛送叶轮和外壳的径向和轴向间隙均为11mm,比较而言叶轮的最大变形量很小,不会影响抛送装置的正常工作和安全性能,刚度足够。

图6.42 抛送叶轮的应力、应变以及总变形云图

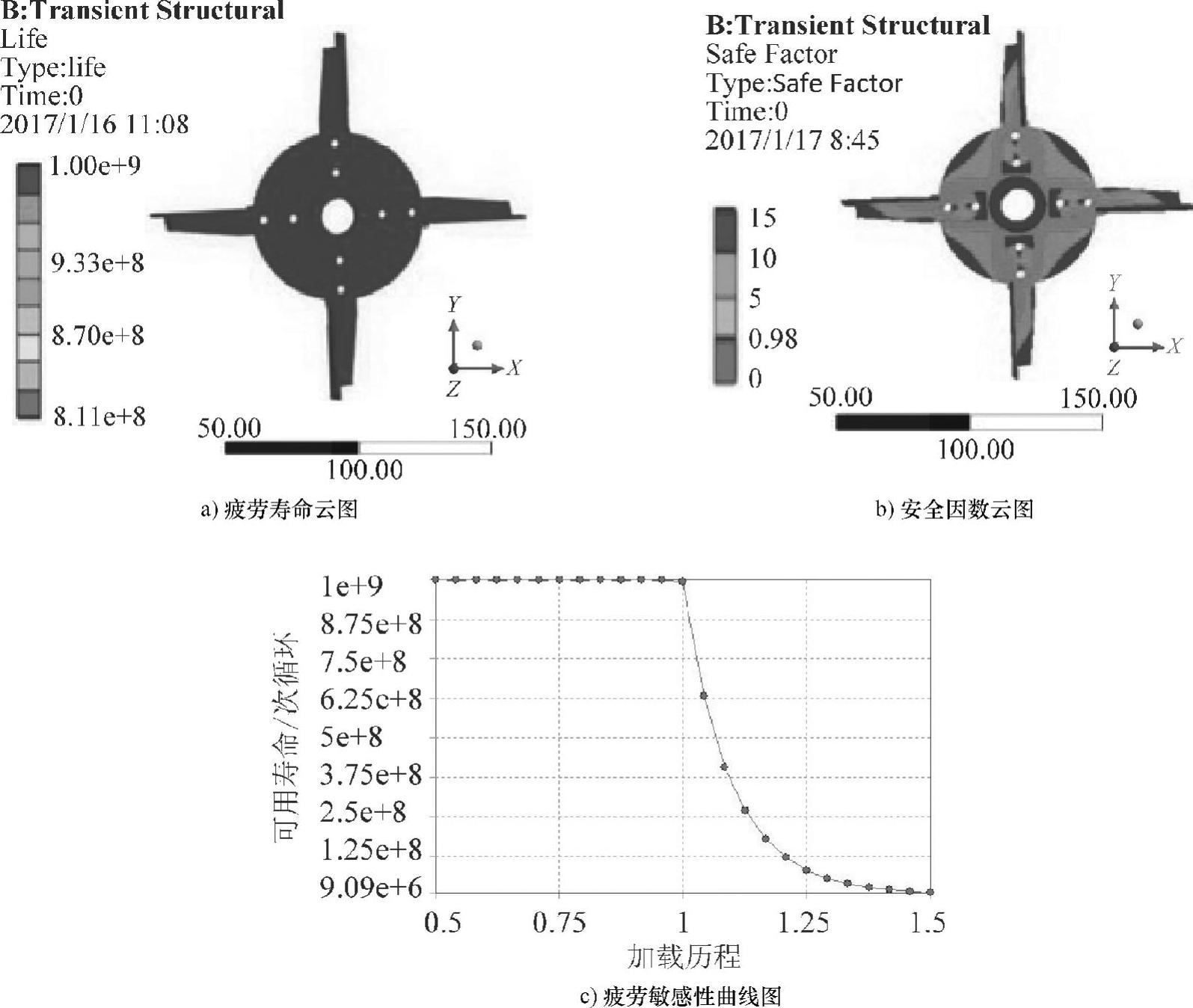

动态特性优化后的叶轮还有必要进行疲劳分析,疲劳寿命计算过程同6.3.2节。结构优化后负载抛送叶轮转速为2800r/min时的疲劳寿命云图、安全因数云图以及疲劳敏感性曲线图如图6.43所示。

由图6.43a可以看出,对抛送叶轮加载负载时的脉动循环载荷后,其最大寿命为109次循环;最小寿命为8.11×108次循环,位置为叶片与加强板和圆形架板连接处,与叶轮的最大应力位置相同。在抛送叶轮的最大工况下重复转动次数大约为2.5×108次,故叶轮优化后的疲劳寿命满足负载该工况下的疲劳寿命要求,且疲劳寿命较优化前的4.37×108提高了85.58%。(www.daowen.com)

从图6.43b可以看出,在指定设计寿命为109次循环的情况下,抛送叶轮安全系数最小的位置为叶片与加强板和圆形架板外边缘连接处,与叶轮的最大应力及最小寿命位置相同。整个叶轮的安全系数为0.98~15,最小安全系数0.98较叶轮优化前的0.93提高了5.38%。

由图6.43c可知,在原载荷的0.5~0.98倍区间内,叶轮的寿命达到所设置的疲劳寿命最大值1×109次,说明该区域内疲劳寿命良好。当载荷达到原载荷的0.98倍时,叶轮的疲劳寿命开始下降。当载荷达到原载荷的1.13倍左右时,叶轮的疲劳寿命降到2.5×108次。说明在原载荷的0.98~1.13倍区间内,随着载荷的增加,叶轮的疲劳寿命不断减小,但是疲劳寿命依然满足该工况的要求。当载荷大于原载荷的1.13倍以后,寿命持续下降,该载荷区间内叶轮的疲劳寿命已低于2.5×108次,不能满足工况要求。

综上所述,叶轮动态优化后,静强度虽然略有降低,但疲劳强度却提高了。这是由于动态特性优化后避免了共振的缘故。总之静强度及疲劳强度均满足使用要求。

图6.43 动态优化后叶轮的疲劳寿命云图、安全因数云图及疲劳敏感性曲线图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。