利用Ansys Workbench对抛送叶轮进行疲劳分析时,可采用软件中的疲劳模块Fatigue Tool进行。该模块是基于静力分析得到的应力结果进行寿命计算,软件中提供相关材料的S-N曲线。由以上分析可知抛送叶轮受到的是非对称循环载荷,可以看作对称循环载荷与静载荷的叠加载荷。疲劳强度因子Kf表示实际零部件与试件的差异,在役零部件一般设置Kf为0.8。抛送叶轮的最大工况重复转动次数大约为2.5×108次,保守起见设置设计寿命为1×109次。为观察抛送叶轮的疲劳敏感性,设置载荷变化区间为原载荷的50%~150%。

由前面抛送叶轮应力应变仿真结果分析可知,随着叶轮转速的增大,叶轮最大等效应力明显增大。故下面以抛送叶轮最大转速2800r/min为例,分别对空载和负载情况下抛送叶轮的疲劳计算结果进行分析。

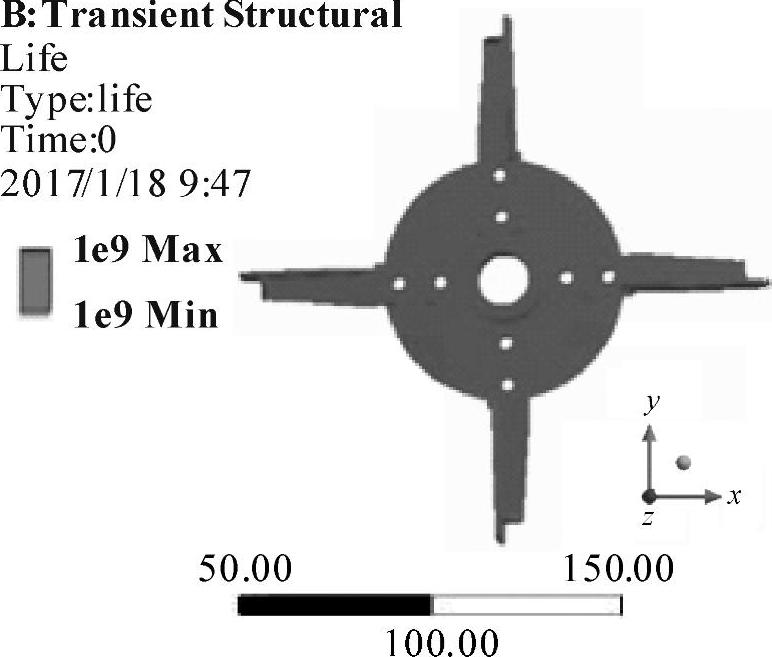

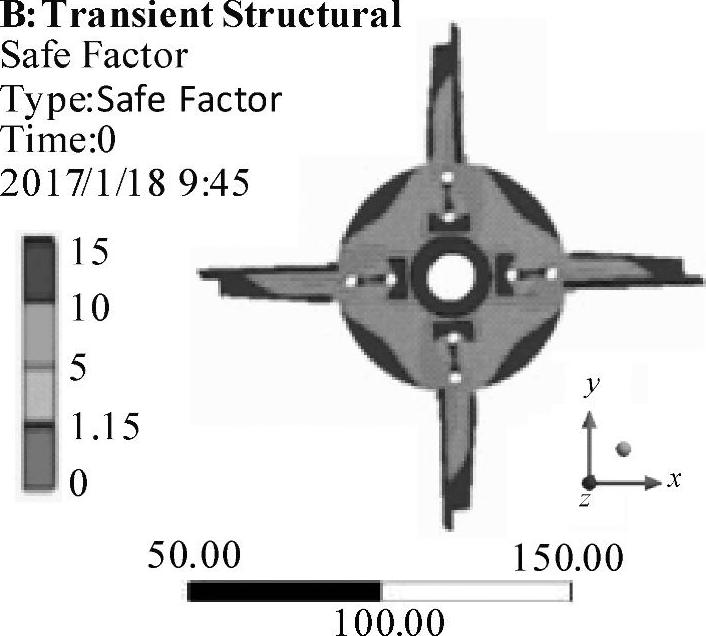

(1)2800r/min空载疲劳结果分析 图6.31、图6.32以及图6.33所示分别为空载且转速为2800r/min时抛送叶轮的疲劳寿命云图、安全因数云图以及疲劳敏感性曲线。

图6.31 空载时叶轮的疲劳寿命云图

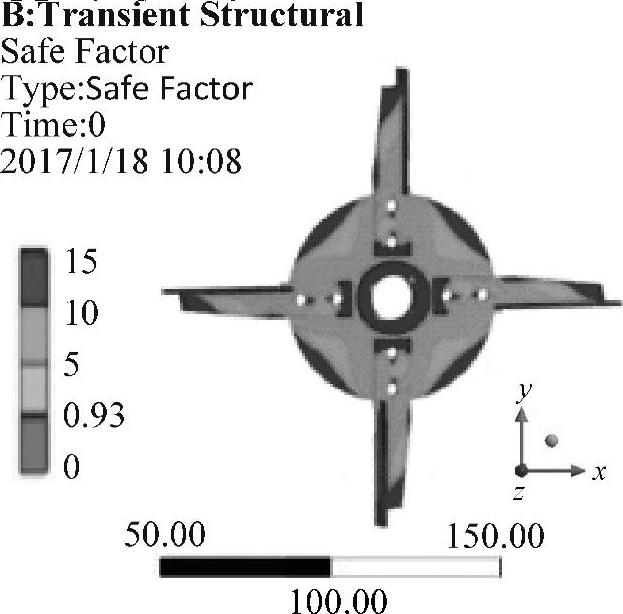

图6.32 空载时叶轮的疲劳安全因数云图

由图6.31可以看出,对抛送叶轮加载空载时的脉动循环载荷后,其最大、最小寿命均达到了109次循环,即抛送叶轮的整个模型的应力循环次数都达到了109次。一般规定,在一定载荷作用下,钢试件经过107次循环仍不破坏时就认为它可以承受无限次循环,而抛送叶轮的最大工况重复转动次数大约为2.5×108次。故叶轮的疲劳寿命满足空载该工况下的疲劳寿命要求。

从图6.32可以看出,在指定设计寿命为109次循环的情况下,抛送叶轮安全系数最小的位置为叶片与加强板和圆形架板外边缘连接处,与叶轮的最大应力位置相同。整个叶轮的安全系数为1.15~15,最小安全系数大于许用安全系数值(许用安全系数值为1),故抛送叶轮在该种工况下满足疲劳强度要求。

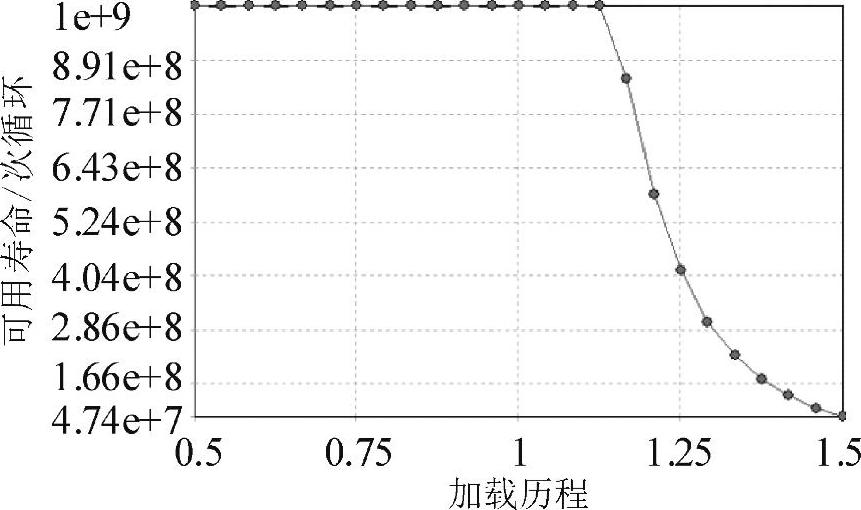

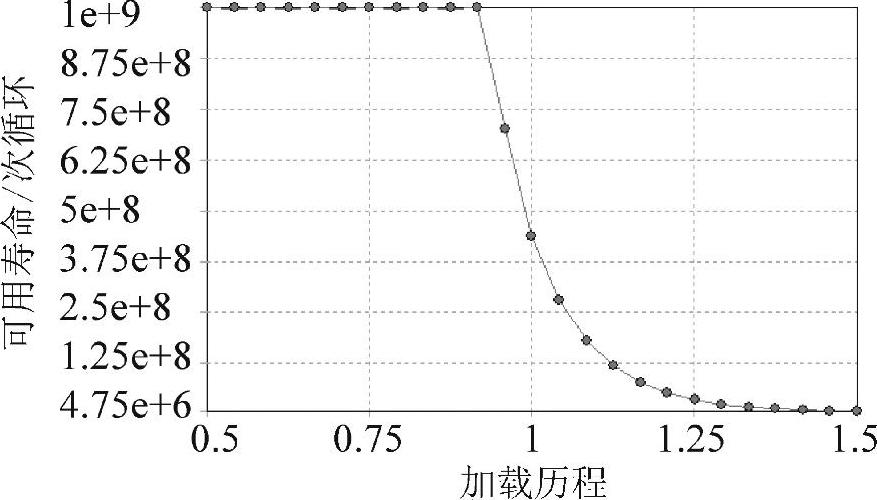

图6.33 空载、2800r/min时叶轮的疲劳敏感性曲线

空载抛送叶轮的疲劳敏感性曲线如图6.33所示,该图体现了叶轮疲劳强度随空载时载荷变化而变化的敏感性。对于抛送叶轮的疲劳敏感性所设置的载荷变化区间为原载荷的0.5~1.5倍。从图6.33中可以看出,在原载荷的0.5~1.15倍区间内,叶轮的寿命达到所设置的疲劳寿命最大值1×109次,说明该区域内疲劳寿命良好。当载荷达到原载荷的1.15倍时,叶轮的疲劳寿命开始下降。当载荷达到原载荷的1.30倍左右时,叶轮的疲劳寿命降到2.5×108次。说明在原载荷的1~1.30倍区间内,随着载荷的增加,叶轮的疲劳寿命不断减小,但是疲劳寿命依然满足该工况的要求。当载荷大于原载荷的1.30倍以后,寿命持续下降,该载荷区间内叶轮的疲劳寿命已低于2.5×108次,不能满足工况要求。另外,从图6.33中可以看出在原载荷的1.15~1.30倍区间内,叶轮的疲劳寿命下降速度非常快[75-76]。(www.daowen.com)

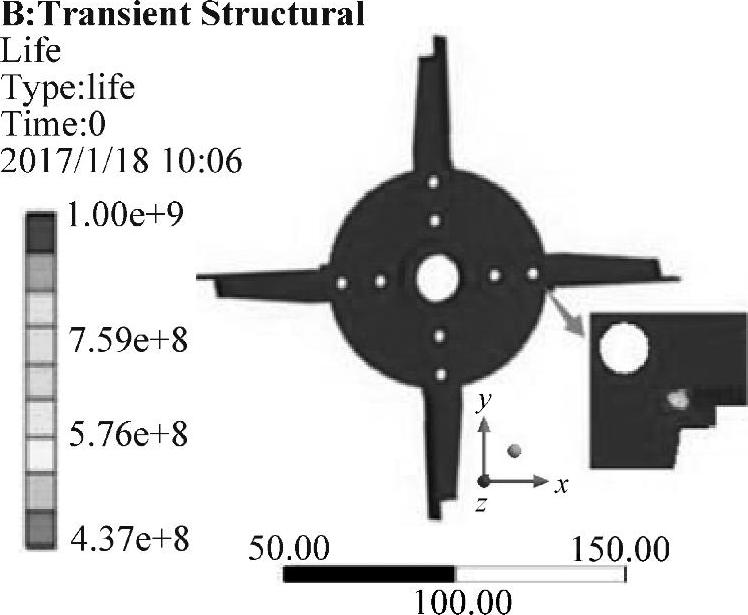

(2)2800r/min负载疲劳结果分析 图6.34、图6.35以及图6.36所示分别为负载抛送叶轮转速为2800r/min时的疲劳寿命云图、安全因数云图以及疲劳敏感性曲线图。负载工作时由于加入物料后气固两相流场对叶轮的作用力增大,叶轮所受循环变载荷增大。

图6.34 负载2800r/min时叶轮的疲劳寿命云图

图6.35 负载2800r/min时叶轮的安全因数云图

由图6.34可以看出,对抛送叶轮加载负载时的脉动循环载荷后,其最大寿命为109次循环;最小寿命为4.37×108次循环,位置为叶片与加强板和圆形架板连接处,与叶轮的最大应力位置相同。一般规定,在一定载荷作用下,钢试件经过107次循环仍不破坏时就认为它可以承受无限次循环,而抛送叶轮的最大工况重复转动次数大约为2.5×108次。故叶轮的疲劳寿命满足负载该工况下的疲劳寿命要求。

从图6.35可以看出,在指定设计寿命为109次循环的情况下,抛送叶轮安全系数最小的位置为叶片与加强板和圆形架板外边缘连接处,与叶轮的最大应力及最小寿命位置相同。整个叶轮的安全系数为0.93~1.5,最小安全系数略小于许用安全系数值(取1)。

图6.36 负载2800r/min时叶轮的疲劳敏感性曲线图

负载2800r/min时抛送叶轮的疲劳敏感性曲线如图6.36所示,该图体现了叶轮疲劳强度随负载时载荷变化而变化的敏感性。对于抛送叶轮的疲劳敏感性所设置的载荷变化区间为原载荷的0.5~1.5倍。从图6.36中可以看出在原载荷的0.5~0.93倍区间内,叶轮的寿命达到所设置的疲劳寿命最大值1×109次,说明该区域内疲劳寿命良好。当载荷达到原载荷的0.93倍时,叶轮的疲劳寿命开始下降。当载荷达到原载荷的1.05倍左右时,叶轮的疲劳寿命降到2.5×108次。说明在原载荷的0.93~1.05倍区间内,随着载荷的增加,叶轮的疲劳寿命不断减小,但是疲劳寿命依然满足该工况的要求。当载荷大于原载荷的1.05倍以后,寿命持续下降,该载荷区间内叶轮的疲劳寿命已低于2.5×108次,不能满足工况要求。综上所述,抛送叶轮的疲劳寿命基本满足负载该工况下的疲劳寿命要求。

同理可得出空载和负载情况下其他工况转速(1500~2500r/min)时叶轮的疲劳寿命均满足该工况下的疲劳寿命要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。