1.应力试验原理

(1)电阻应变片工作原理 电阻应变片的工作原理是金属电阻丝的电阻应变效应。设有一段长为L、截面积为A、电阻率为ρ的金属丝,其原始电阻值为

式中 R——金属丝的原始电阻(Ω);

ρ——金属丝的电阻率(Ω·m);

L——金属丝的长度(m);

A——金属丝的横截面积(m2),其中A=πr2,r为金属丝的半径(m)。

当金属丝受到轴向力F被拉伸(或压缩)时,其L、A和ρ均发生变化。可以得到:

式中 λ——压阻系数;

μ——金属丝材料的泊松比;

E——金属丝材料的弹性模量;

ε——金属丝材料的应变(m/m)。

由式(6.3)可知,电阻相对变化量由两方面因素决定:一个是由金属丝几何尺寸的改变而引起泊松比变化,即(1+2μ)项;另一个是材料受力后,材料的电阻率ρ发生变化而引起弹性模量的变化,即λE项。对于特定的材料,1+2μ+λE是一常数,因此,式(6.3)所表达的电阻丝电阻变化率与应变呈线性关系,这就是电阻应变片测量应变的理论基础[57-59]。

令K0=1+2μ+λE,则式(6.3)为

式中 K0——单根金属丝的灵敏系数,其物理意义是当金属丝发生单位长度变化(应变)时,其大小为电阻变化率与其应变的比值,即单位应变的电阻变化率。

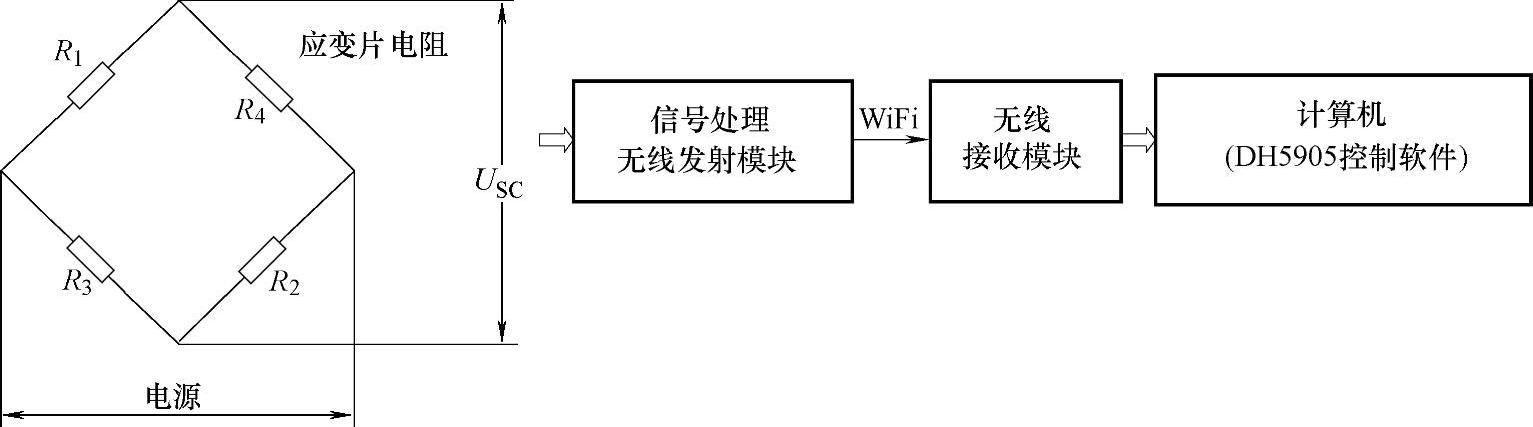

(2)应力测试原理及仪器 应力试验原理流程图如图6.22所示。

图6.22 应力试验原理流程图

应变式传感器的测量过程一般通过电桥来完成,测量电桥主要有两种接法,即直流电桥和交流电桥。由于机械应变量一般很小,想要将由于微小应变导致的应变片电阻改变量测量出来,信号输出前需要将微小信号进行放大处理,在电桥的后面必须接专门的放大电路。直流放大器容易发生信号漂移现象,因此本试验采用交流电桥来完成。交流电桥有全桥电路、半桥电路和四分之一桥电路,全桥电路较半桥和四分之一桥电路具有灵敏度高、误差小的特点,故本试验采用全桥电路接法(图6.22)。

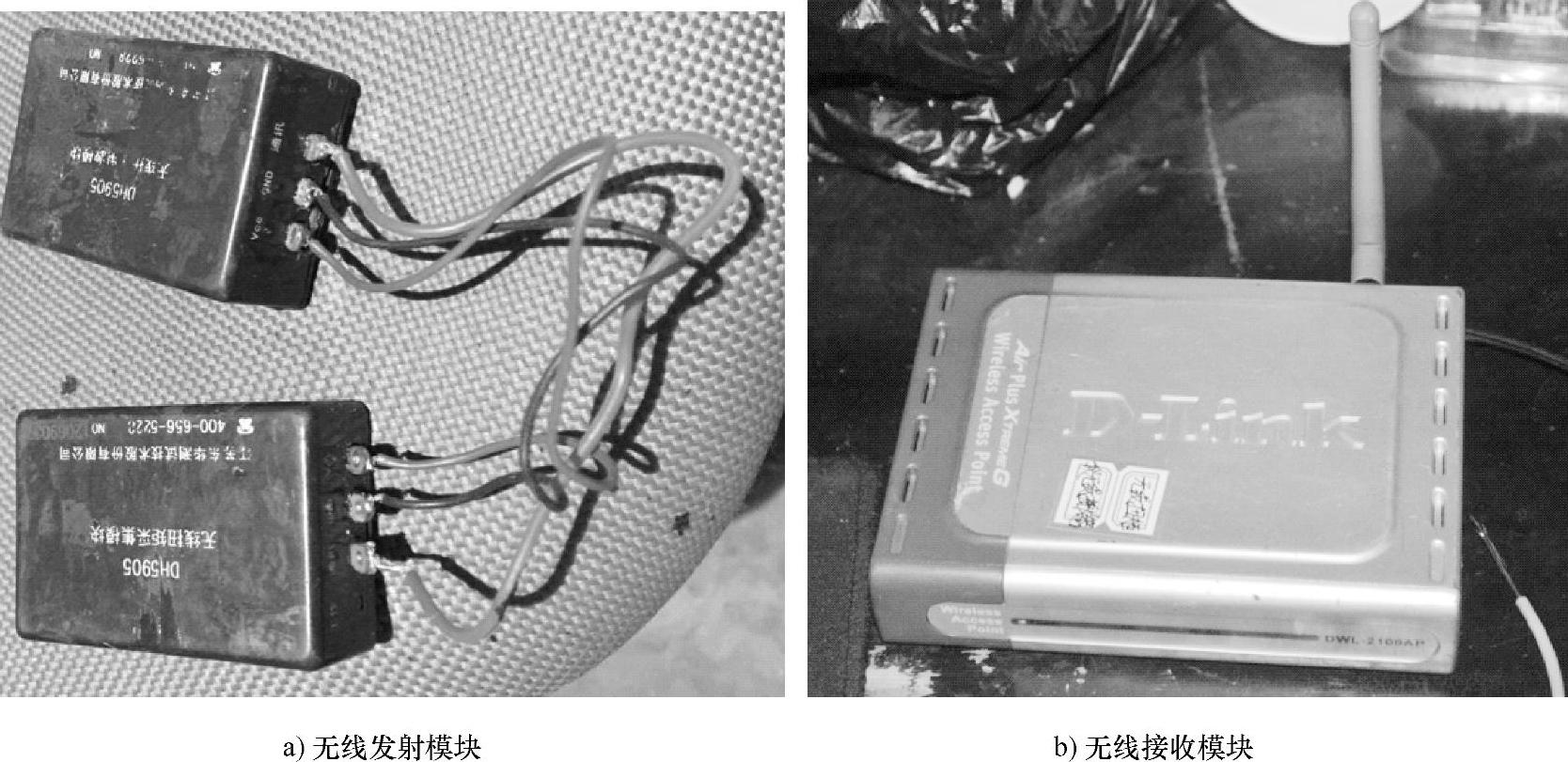

由于应变片布置在高速旋转的抛送叶轮上,而抛送叶轮在封闭的抛送装置壳体内,应力应变值不方便有线传输,故本试验采用DH5905无线应变测试系统。整个试验系统包括采集模块(应变片等)、电源模块、信号处理无线发射模块(将微小信号进行放大处理后再发射)、无线接收模块、DH5905控制软件等(图6.22)。测试系统采用WiFi无线通信技术,可实时完成对叶轮应变应力信号的适调、采集并将数据无线传送至计算机实时存储和显示。本试验仪器均选用东华测试技术股份有限公司研制的DH5905无线应变测试系统。无线发射模块和无线接收模块实物如图6.23所示。

图6.23 DH5905无线应变测试仪

电阻应变片的主要组成部分包括敏感栅、基底、引线、覆盖层以及黏结剂等。敏感栅是应变片中的核心敏感元件,主要实现应变与电阻间的转换;基底的作用是将敏感栅进行固定,并将应变传递给敏感栅,同时将敏感栅与弹性元件有效隔离,避免信号传输过程中受到干扰;基底要求很薄,一般为0.02~0.04mm;覆盖层的作用是保护敏感栅,由于应变片的使用环境各异,存在较为恶劣的环境,故覆盖层能对敏感栅起到很好的保护作用;黏结剂的作用是将覆盖层和敏感栅固定于基底上,同样也起着传递应变的作用。

电阻应变片的种类很多,根据材料及制作方法的不同一般可分为三类:电阻丝应变片、箔式应变片以及半导体应变片。

在叶轮应力测试中,选择箔式电阻应变片作为试验应变片。箔式电阻应变片具有工作稳定、性能较好的特点,在旋转机械应变测试中应用十分广泛。箔式应变片箔栅线条的横截面为长方形,具有表面积大、散热性能好、测量范围广等特点,应变片粘贴时必须保证接触面平整,尽量避免影响应变片测试精度的因素产生[60-61]。应变片的形式主要有三种:单轴应变片、直角应变片和多栅应变花。测试简单的点应力状态可选用单轴应变片;主应力方向确定时可选用直角应变片,直角应变片有一条主应力测试栅及一条辅应力测试栅;主应力方向未知时可选用三栅或四栅的应变花。由于叶片主要受离心力的作用,则测试点位置主应力方向与叶轮离心力方向相同,主应力方向已知,故选用二维应力结构即直角应变片[62]。

应变片电阻有多种选择,常见的有120Ω、350Ω、700Ω以及1000Ω,目前在叶轮机械应变测试中120Ω和350Ω是最常用的两种。应变测试仪要求应变电阻在一定范围内,超过此范围时误差较大并需修正,故应尽量选择不需修正电阻值的应变片。本试验根据测试仪器选用电阻为350Ω,灵敏度系数为2的应变片。

2.应力测试与分析(www.daowen.com)

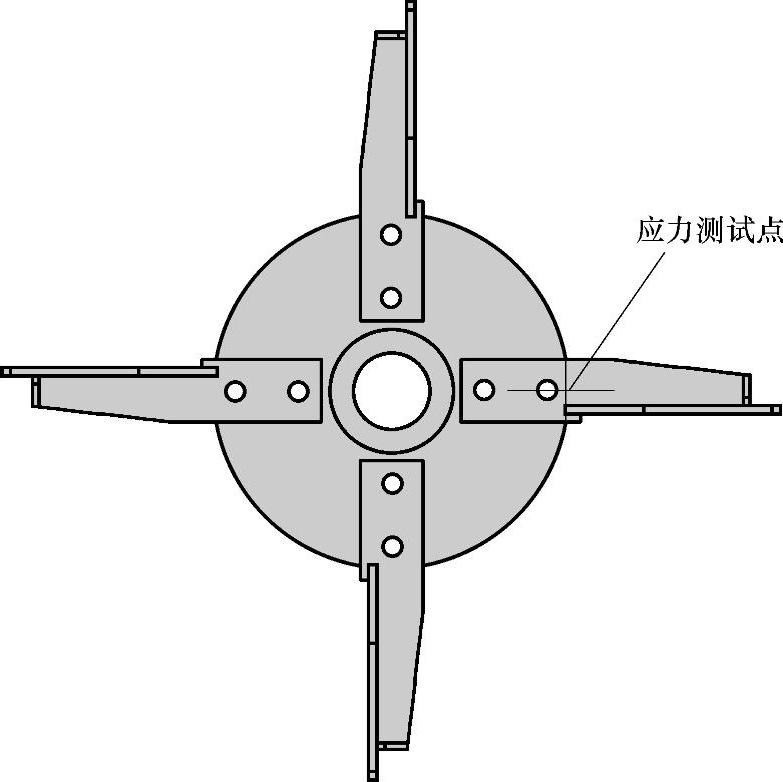

(1)应力测试点的选定与应变片的布置 前面有限元应力分析结果表明在叶轮运转情况下最大应力出现在叶片与加强板和圆形架板连接处,但此处不宜粘贴应变片,故选择最大应力附近区域进行应力测试,将测试点选在加强版上靠近螺栓孔且在两螺栓孔中心延长线上。图6.24所示为选定的测试点位置,此位置与前面应力仿真监测点位置相同。

应变片的主应力方向与叶轮离心力方向相同,故布置直角应变片时,主应力方向沿着两螺栓孔中心延长线;在加强板两侧对称位置分别粘贴应变片并将两应变片引线按图6.22左侧全桥电路图方式连接。

图6.24 叶轮应力测试点位置图

(2)应力试验前期准备

1)应变片准备:贴片前需要对应变片进行外观检查。首先用肉眼及借助放大镜进行外表面检测,主要观察敏感栅上是否存在锈斑,缺陷等;其次观察敏感栅排列是否整齐,基底及覆盖层是否出现损坏,引线的连接是否完好等。

2)叶轮表面处理:叶轮属于金属类部件,应首先对叶轮的表面进行处理,清除表面氧化层和污垢,然后打磨平整,最后用细砂布进行磨光以增强粘结力。对叶轮进行打磨时应将打磨面积控制在应变片测试面积的5倍左右。打磨光滑后,用划针轻轻划出贴片的准确位置。表面处理的最后一道工序是对叶轮进行清洗,即用干净的棉球或脱脂棉球蘸丙酮及酒精对即将贴片的部位进行反复擦洗,直至清除所有污垢。

3)贴片:黏结剂选用502胶水进行贴片。待叶轮表面清理干净后,在贴片处滴上502胶水,用镊子夹取应变片,用应变片背面将胶水涂匀,然后调整应变片位置及角度后进行固定。应变片固定好后,在应变片上垫一层聚乙烯或聚四氟乙烯薄膜,用手指挤压出应变片内多余的胶水和空气,直至胶水凝固后松开。对应变片的粘贴要求是:贴片位置准确、角度准确、粘贴牢固、没有气泡等。

4)导线的固定:应变片粘贴好后需要对应变片引线进行固定,用透明胶带将导线与叶轮隔离开,并将导线用透明胶带固定于叶轮上。

5)贴片质量检查:贴片完成后要对外观、电阻和绝缘电阻进行测量,观察在应变片粘贴过程中没有损坏应变片中的敏感栅及导线。用万用表对电阻应变片阻值进行检测,主要进行断路、回路检测。

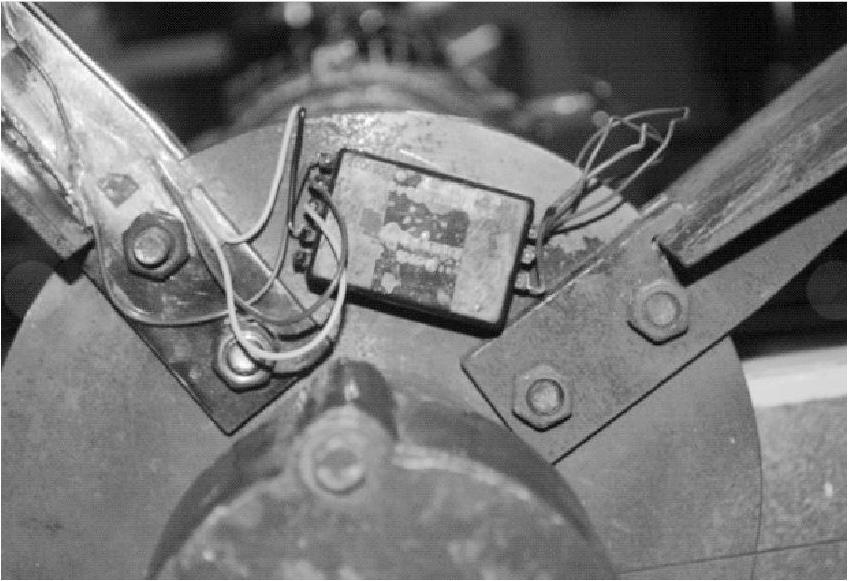

应变片粘贴实物图如图6.25所示。

无线信号发射模块与应变片的连接及固定:按全桥电路连接方法将应变片与信号发射模块连接;由于无线发射模块存在自身重量,故将其固定在架板轮毂上,这样既可减小旋转产生的离心力作用又可减少对应变片测试位置的影响。

应变片与无线发射模块连接图如图6.26所示。无线信号接收模块与计算机连接。

图6.25 应变片粘贴实物图

图6.26 应变片与无线发射模块连接图

(3)应力数据采集 将试验仪器连接好后,接通电源,将抛送叶轮转速调节至1500r/min,应力数据采集频率范围设置为200Hz,测量选项为应力值测量,量程设置为最小量程。进行清零处理后方可采集数据,清零的目的是校准测试点的应力值,在自由状态下软件输出应力值为0。通过变频器可以选择不同转速并记录不同转速下叶轮的应力值。

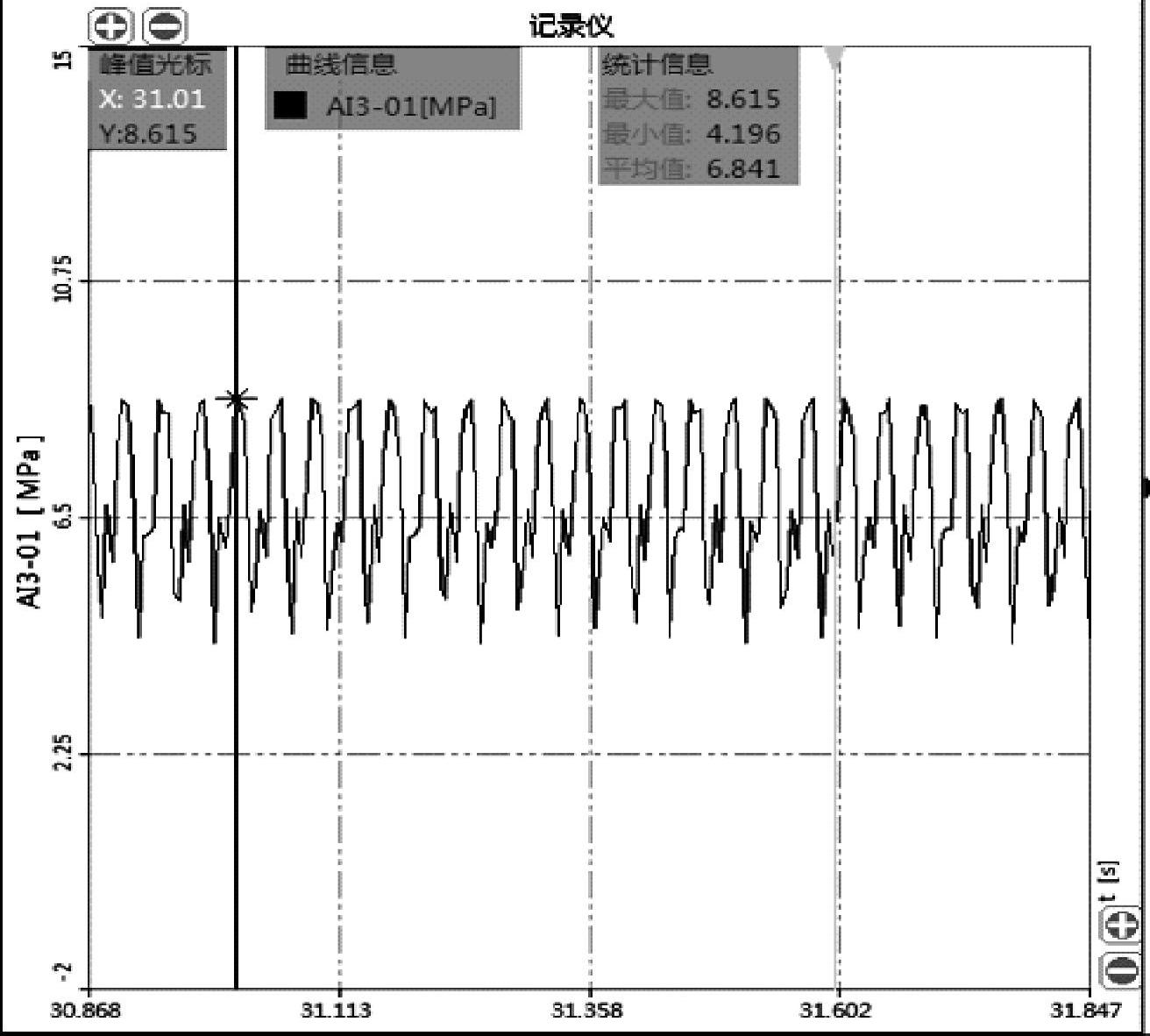

(4)应力数据处理分析 无线应变测试仪测试应力数据曲线如图6.27所示。

图6.27所示为叶轮转速1500r/min时测到的测试点应力值,由图6.27可知叶轮测试点最大应力值为8.615MPa,最小应力值为4.196MPa,平均应力值为6.841MPa。应力大小呈周期性变化,且周期为叶轮旋转一周的时间。应力大小在一周内出现较小的波动,是由于叶轮旋转一周内流场力和离心力的变化引起的。

图6.27 传感器测试应力曲线图

3.试验数据与仿真数据对比分析

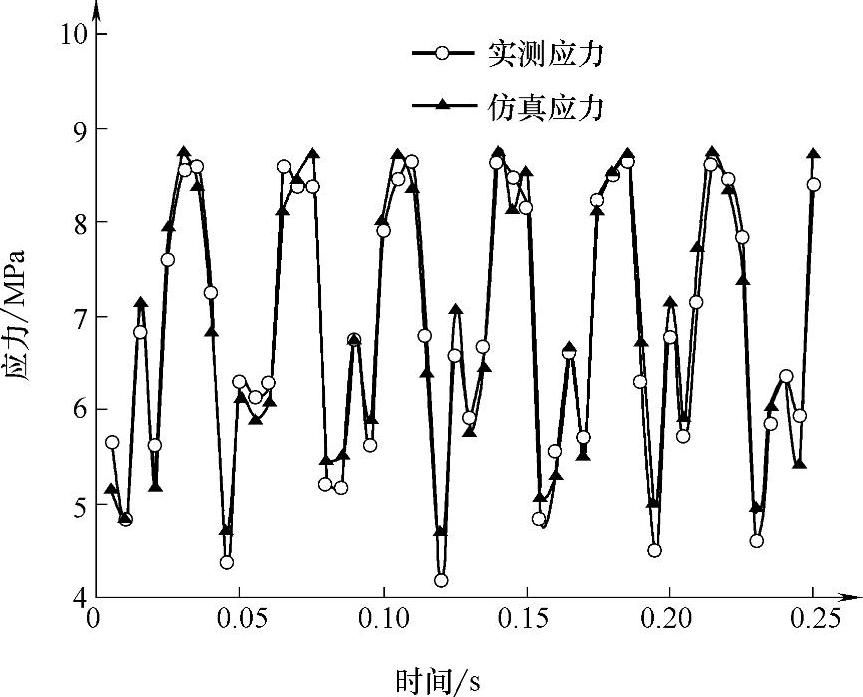

图6.28所示为空载叶轮转速为1500r/min且运行稳定后监测点在0.25s内叶轮应力试验数据与仿真数据的对比曲线图。

由图6.28可知,仿真应力监测值与测试点应力测试值均呈周期性变化,且周期相同,波形基本吻合。仿真应力数据的周期稳定性较试验应力值稍差,这是由于在仿真过程中载荷的加载过程有部分简化,并不能做到与实际情况完全相同的缘故。仿真最大应力与试验测试最大应力的误差为1.6%;仿真最小应力值略高于实测应力最小值,误差为11.6%,这是由于仿真将抛送叶轮模型简化为一整体结构,与实际刚度产生误差所致;平均应力误差为1.58%。故仿真结果可信。

图6.28 叶轮实测应力与仿真应力对比图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。