优化分析即参数化分析。ADAMS/View的参数化分析功能可以分析设计参数变化对样机性能的影响。在参数化分析过程中,ADAMS/View采用不同的设计参数值,自动地运行一系列的仿真分析,然后返回分析结果。通过对参数化分析结果的分析,可以研究一个或多个参数变化对样机性能的影响,获得最优化的样机[53]。

1.准备工作

(1)返回物料离开叶片的时间,并将其由运行过程变量(a run-time variable)转化为设计过程变量(a design-time variable)

首先通过创建状态变量(state variable),使用微分方程(DIFF statement)来返回物料离开叶片的时间;其次使用计算测量将运行过程变量转化为设计过程变量。具体步骤如下:

1)创建状态变量VARIABLE_3,函数(Function)为TIME。

2)创建状态变量VARIABLE_4,函数(Function)为DZ(Mar_18,Mar_8,Mar_9),其中Mar_8代表物料动点的位置和方向,Mar_18代表叶片端点的位置和方向,Mar_9为参考坐标系。

3)创建微分方程DIFF_1,采用隐式微分方程,函数为0,初始条件为0,即y(t=0)=0。

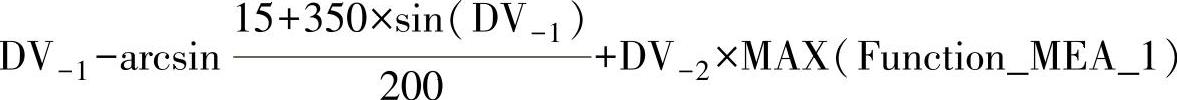

4)修改微分方程DIFF_1,函数为

VARVAL(VARIABLE_3)-DIF(DIFF_1)

5)创建微分方程DIFF_2,采用显式微分方程,初始条件为0,即y(t=0)=0。函数为IF(VARVAL(VARIABLE_4):0,1,1)∗DIF1(DIFF_1)。

6)创建状态变量VARIABLE_5,初始条件为0,函数为DIF(DIFF_2)。

7)创建测量函数Function_MEA_1,函数为VARVAL(VARIABLE_5)。

8)创建计算测量COMP_MEA_1,函数为MAX(Function_MEA_1)

COMP_MEA_1即为物料离开叶片的时间,且为设计过程变量。

9)返回物料离开叶片时叶片的转角COMP_MEA_2,函数为

(2)确定目标对象

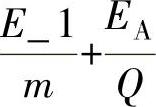

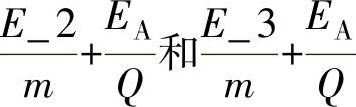

1)为了便于后序计算,首先将比功耗公式(5.13)按照物料离开叶片时的抛出角不同,分别创建计算测量COMP_MEA_3、COMP_MEA_4和COMP_MEA_5,函数分别为: 、

、 。其中E_1、E_2和E_3分别为物料抛出角60°~125°、小于

。其中E_1、E_2和E_3分别为物料抛出角60°~125°、小于

60°和大于125°时叶片抛送物料所消耗的能量。

2)使用目标对象中的ADAMS/View变量和宏。ADAMS/View执行用户定义的宏,并使用所定义变量的计算值作为目标值。定义变量为:impeller_blower.macro_objective_value,创建宏命令如下:

variablecreatevariable=.impeller_blower.macro_objective_value&

real_value=0.0

macrocreatemacro_name=.mac_obj&

commands="!$analysis:t=analysis",&

"ifcond=(.impeller_blower.COMP_MEA_2<60)",&

"variable modify&",&

"variable=.impeller_blower.macro_objective_value&",&

"real_value=(eval(COMP_MEA_4))",&

"elseif cond=(125<.impeller_blower.COMP_MEA_2)",&

"variablemodify&",&

"variable=.impeller_blower.macro_objective_value&",&

"real_value=(eval(COMP_MEA_5))",&

"else",&

"variable modify&",&

"variable=.impeller_blower.macro_objective_value&",&

"real_value=(eval(COMP_MEA_3))",&

"end"

optimize objective create&

objective_name=.impeller_blower.OBJ_mac&

variable_name=.impeller_blower.macro_objective_value&

macro_name=.mac_obj&

comments="macro_base objective"(https://www.daowen.com)

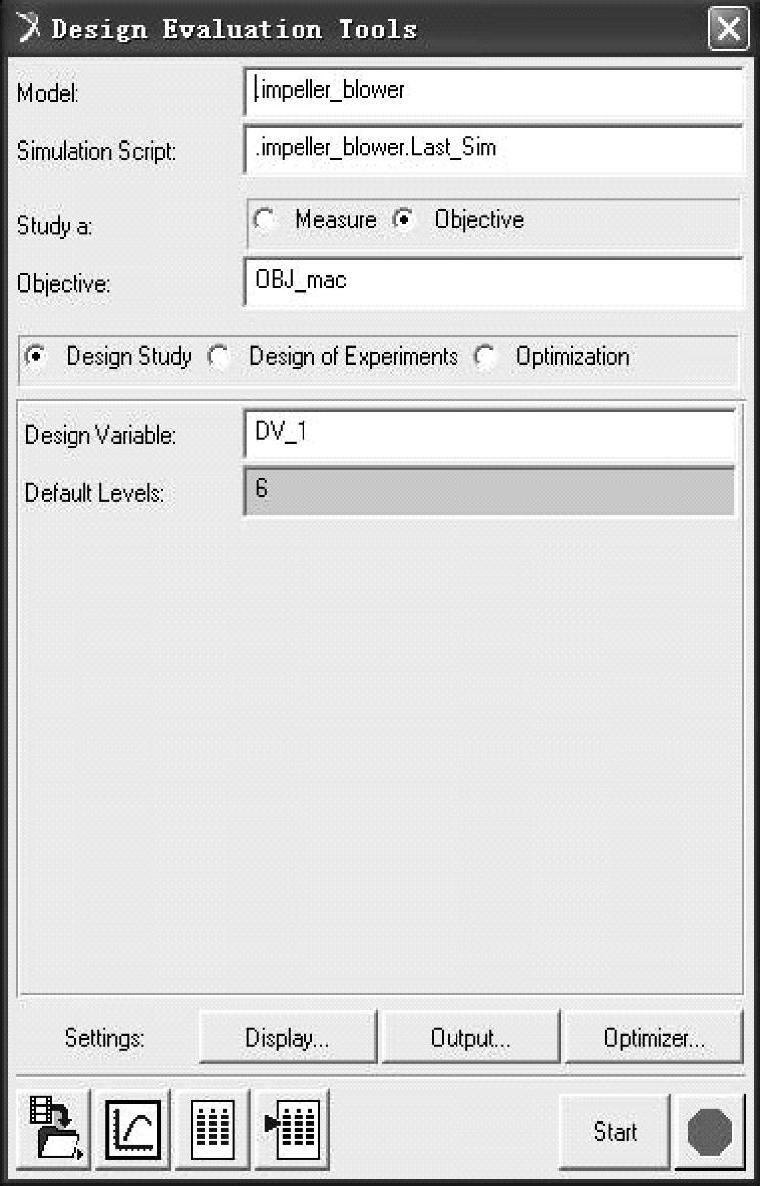

2.参数化分析

参数化分析类似于实际物理样机的设计、试验和优化过程。ADAMS/View提供了三种类型的参数化分析方法:设计研究(Designstudy)、试验设计(Design of Experiments,DOE)和优化分析(Optimization)。

(1)设计研究 设计研究主要研究某个设计变量发生变化或取不同值时,样机的性能将会发生怎样的变化。在设计研究过程中,对某个设计参数在一定范围内取若干值,然后每次取不同的设计参数值自动地进行一系列的仿真分析,完成设计分析后报告各次分析的结果,分析设计参数的影响。

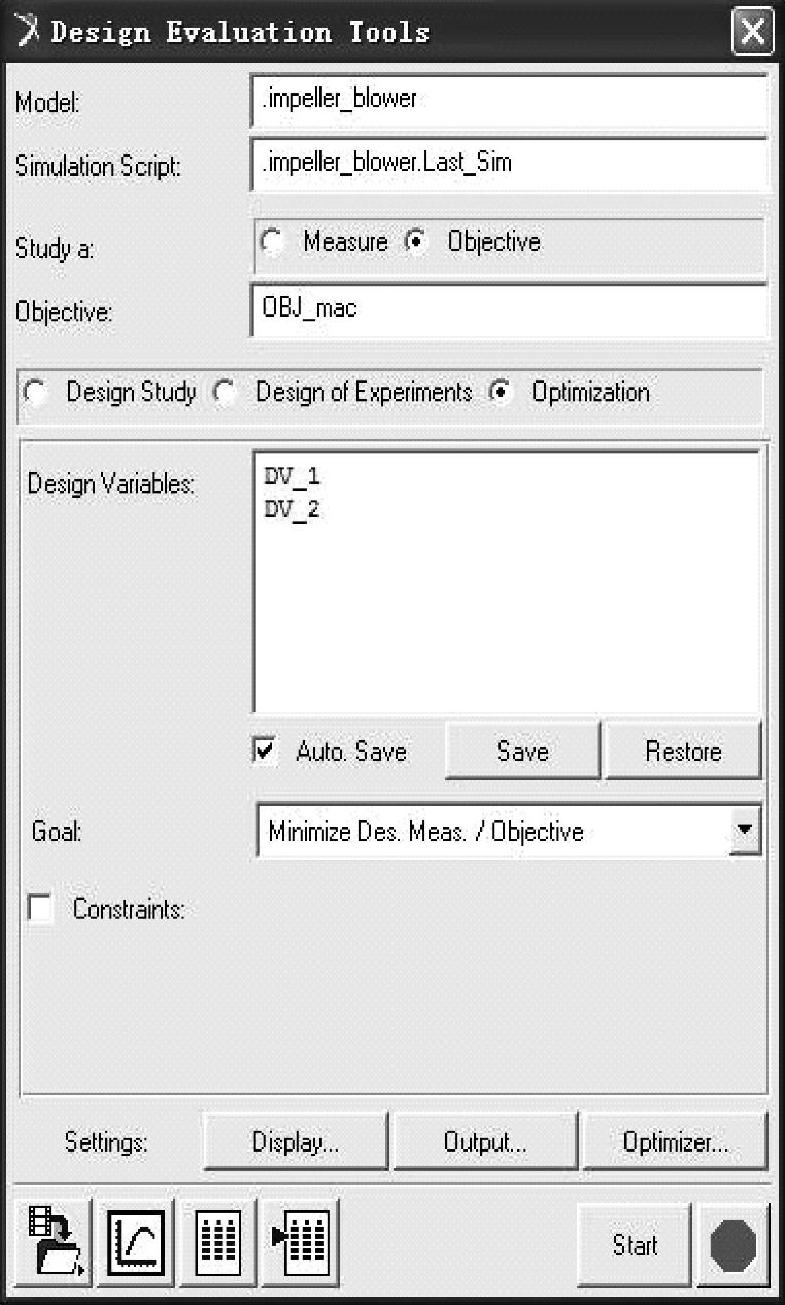

本次设计研究样机的性能选取类型为目标,目标的名称为“impeller_blower.OBJ_mac”,即上述宏命令中的所定义的变量,如图5.10所示。

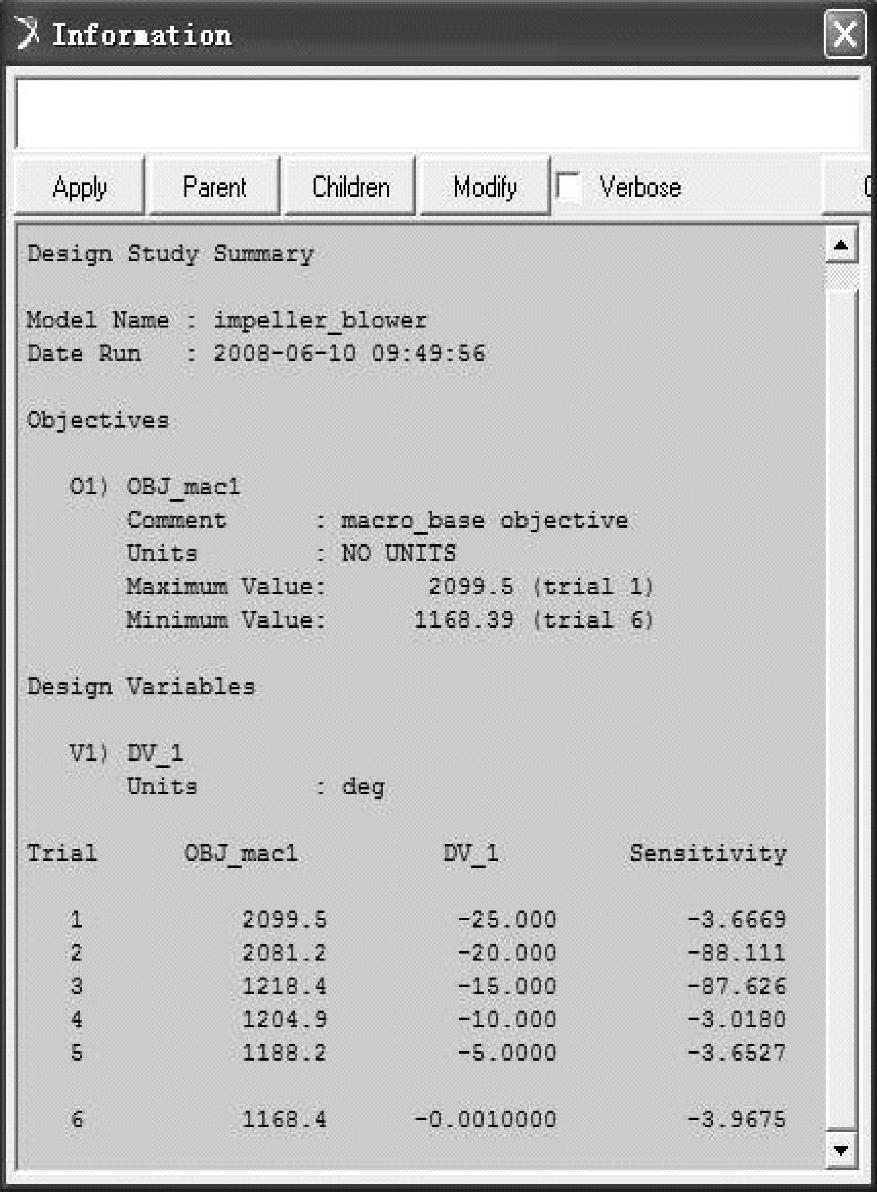

首先,对设计变量DV_1即叶片倾角δ0进行设计研究,水平数为6,采用变量值列表,DV_1取值为:-25°、-20°、-15°、-10°、-5°、-0.001°。其中径向叶片的理论倾角为0°,而ADAMS模型为前倾叶片模型,而且实际加工、安装叶片时倾角误差要远大于0.001°,所以用-0.001°近似代表径向叶片是可行的。设计变量DV_1对目标对象的影响如图5.11所示。

图5.10 设计研究对话框

图5.11 叶片倾角与目标值关系分析结果报告

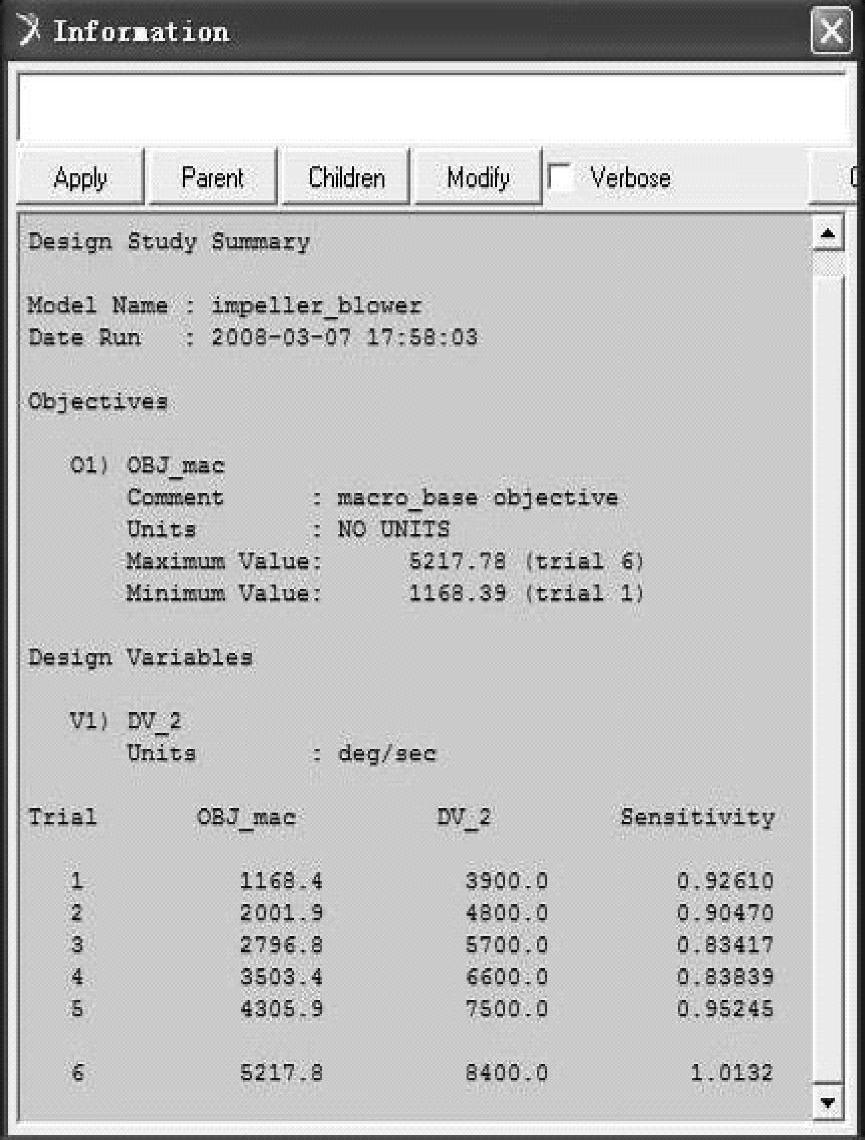

其次,对设计变量DV_2即转速ω进行设计研究,水平数为6,标准值为3900°/s,最小值为3900°/s,最大值为8400°/s。设计变量DV_2与目标对象关系报告如图5.12所示。

从图5.11和图5.12可以看出,设计变量DV_1的敏感度大于DV_2的敏感度,说明DV_1的变化对样机性能的影响要比DV_2大。

(2)试验设计 试验设计可以考虑多个设计变量同时发生变化时,对样机性能的影响。其基本步骤为:

1)确定试验的目的。

2)为待试验的样机选择一套参数(又称为因素)。

3)为每个参数选择一套参数值(又称为水平)。

4)采用不同的参数值组合,设计一套试验过程或步骤。

完成试验设计后,便可按照试验设计矩阵的排列进行一系列仿真分析,然后分析样机的性能变化。

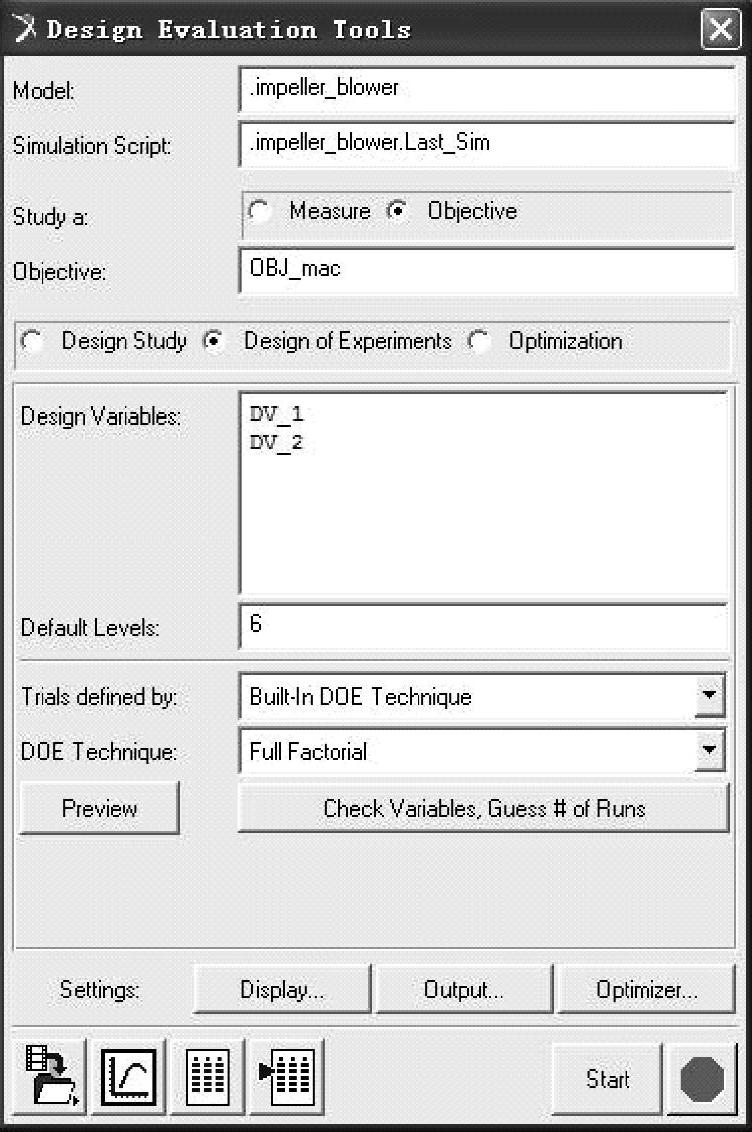

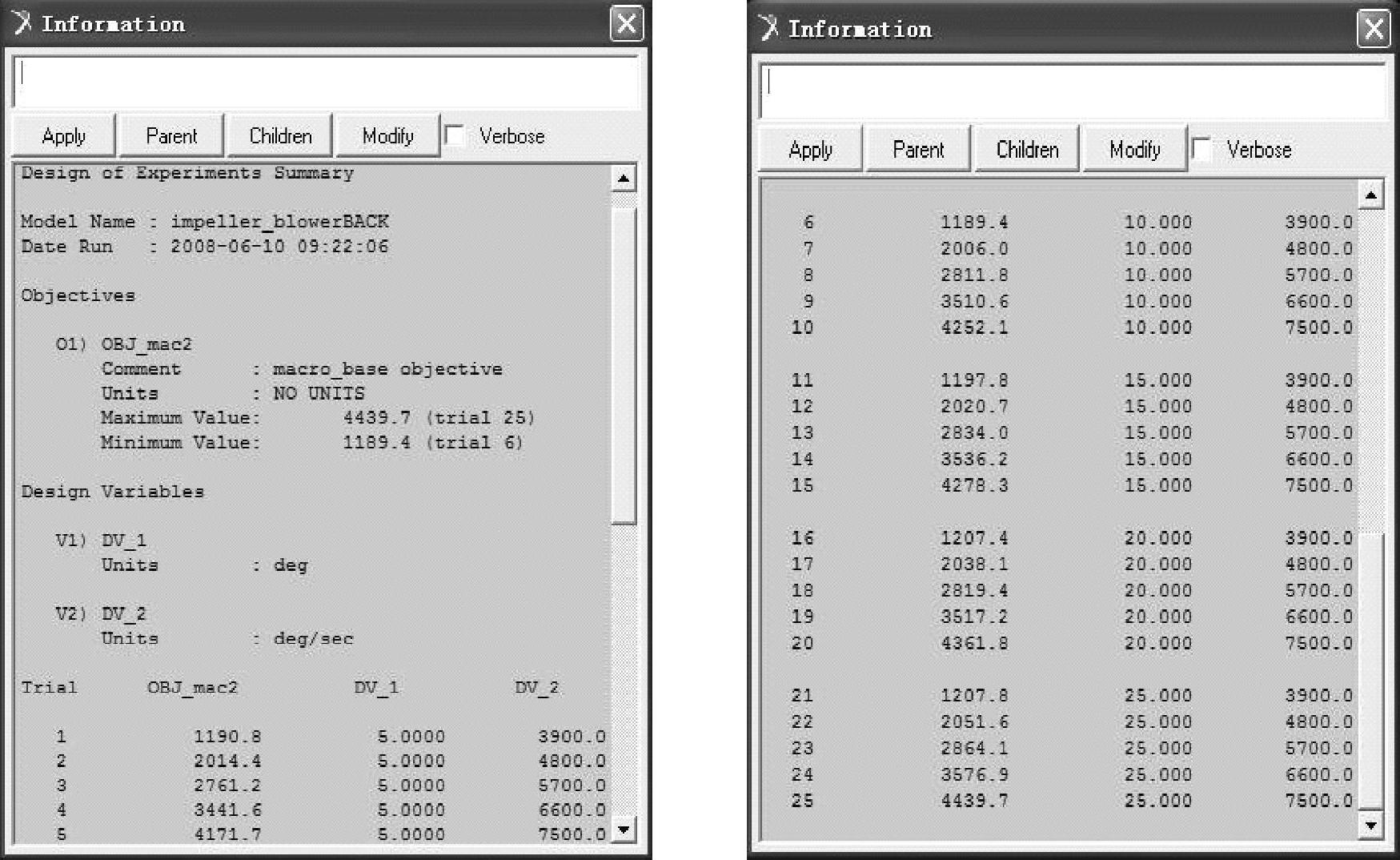

本次试验设计样机的性能选取与设计研究相同。因素为设计变量DV_1和DV_2,水平数为6,DV_1取值为-25°、-20°、-15°、-10°、-10°、-5°、0.001°;DV_2取值为3900°/s、4800°/s、5700°/s、6600°/s、7500°/s、8400°/s。

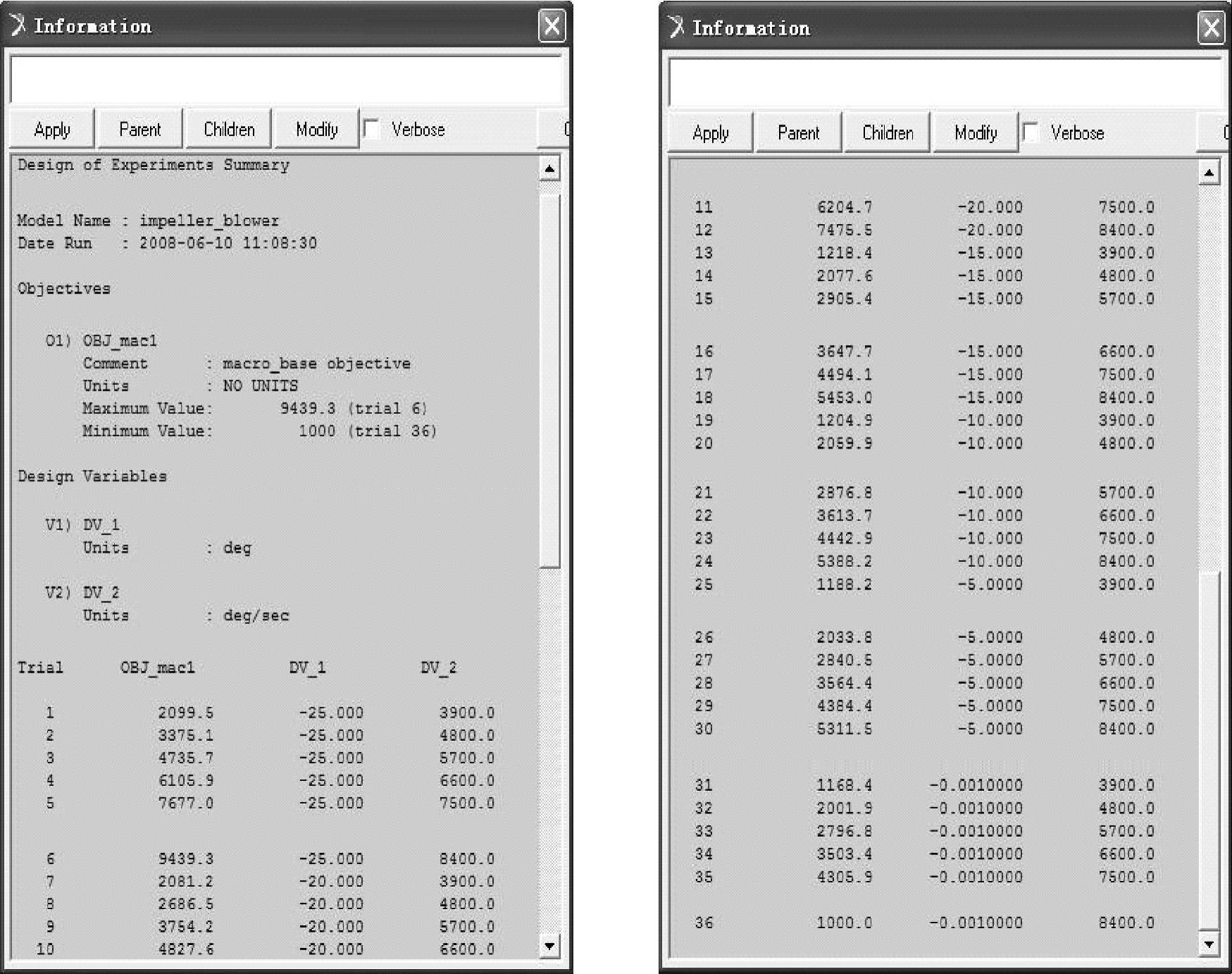

由于因素数、水平数不是太大,所以采用完全水平组合试验,共试验36次,并分析所有可能出现的水平组合。试验设计对话框及结果如图5.13和图5.14所示。

图5.12 转速与目标值的关系分析结果报告

图5.13 试验设计对话框

从图5.14可以看出,转速越高,比功耗越大;转速相同时,前倾叶片倾角越大,比功耗越大,径向叶片比功耗最小。以上结论和5.3节功耗试验所得结论基本一致。

(3)优化分析 优化分析是在满足各种设计条件和在指定的变量变化范围内,通过自动地选择设计变量,由分析程序求取目标函数的最大值和最小值。

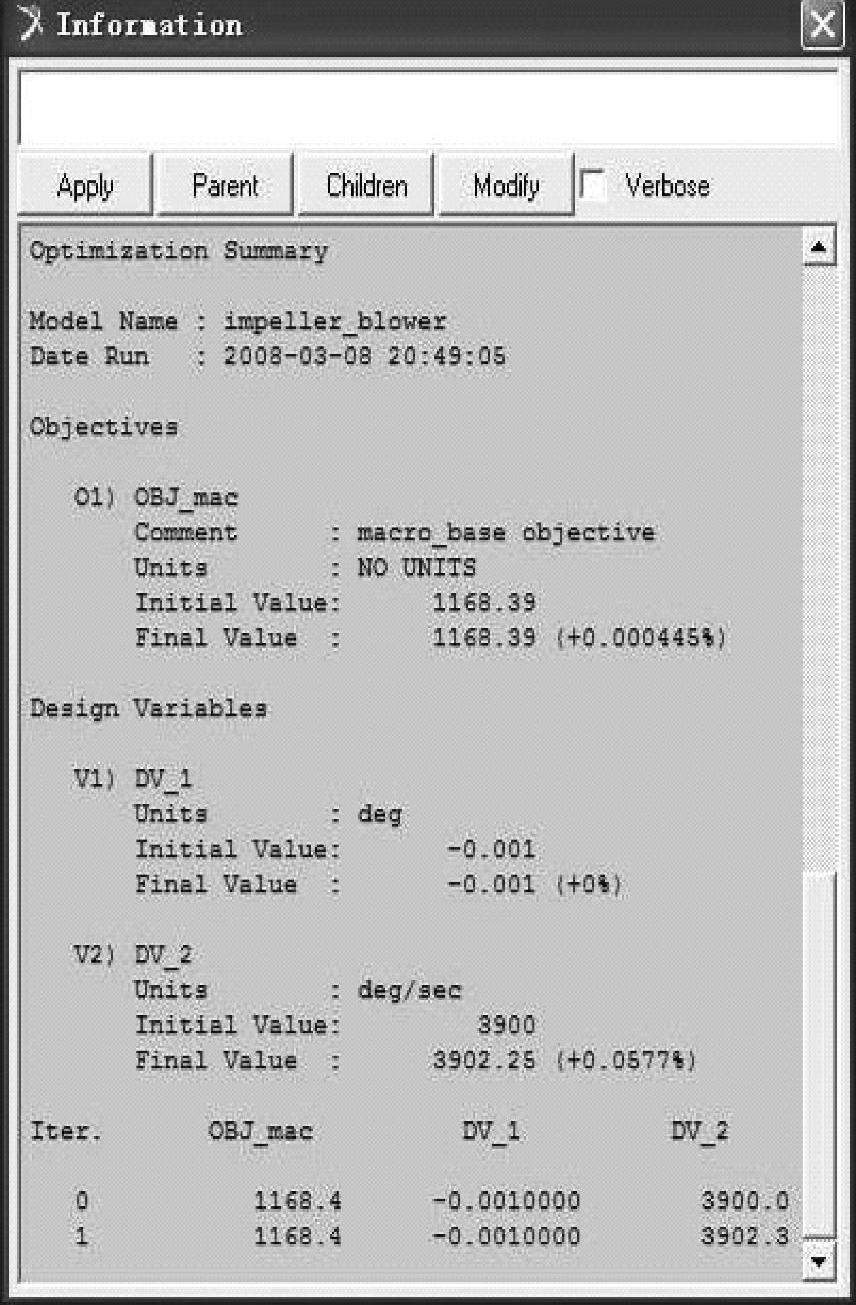

本次优化分析样机的性能选取类型为目标,目标的名称为“impeller_blower.OBJ_mac”。设计变量DV_1和DV_2的变化范围同试验设计。选择目标对象的最小值作为优化分析的最终目标。优化分析对话框及结果如图5.15、图5.16所示。

由图5.16可以看出,径向叶片且转速为650r/min时比功耗最小。

图5.14 前倾及径向叶片ADAMS模型试验设计运行结果

后倾叶片ADAMS模型的参数化建模及优化分析步骤同上,只是当量摩擦因数取平均值为0.4,试验设计运行结果如图5.17所示。

由图5.17可见,转速越高,比功耗越大;转速相同时,后倾叶片倾角大于10°后,随着倾角增大,比功耗也增大,只是增大的幅度较小。

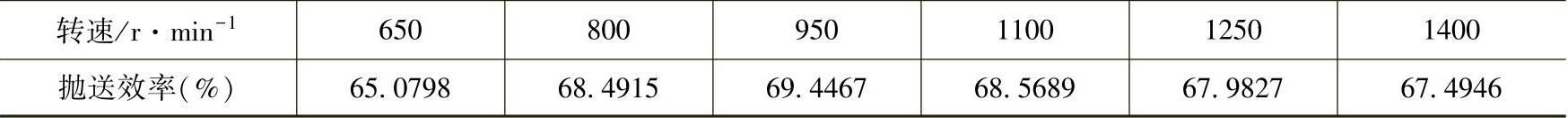

比较图5.14与图5.17运行结果可知,当叶轮外径为700mm、宽度为160mm、喂入量为30kg/min、转速相同时,径向叶片比功耗最小。结合功耗试验可知,叶片前倾角从前倾5°增大到25°,比功耗增加了5.5%~63.5%;叶片后倾角从后倾5°增大到25°,比功耗增加了3.5%~12.7%,增加幅度较小。叶片为径向叶片且转速为最小值650r/min时比功耗最小。按照抛送效率计算公式(5.14)计算得到径向叶片各转速的抛送效率见表5.1。由表5.1可知径向叶片各转速的抛送效率范围为65%~69.5%,其中转速为950r/min时,即线速度为35m/s时抛送效率最高。

表5.1 径向叶片各转速的抛送效率

图5.15 优化分析对话框

图5.16 前倾及径向叶片ADAMS模型优化分析结果

图5.17 后倾叶片ADAMS模型试验设计运行结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。