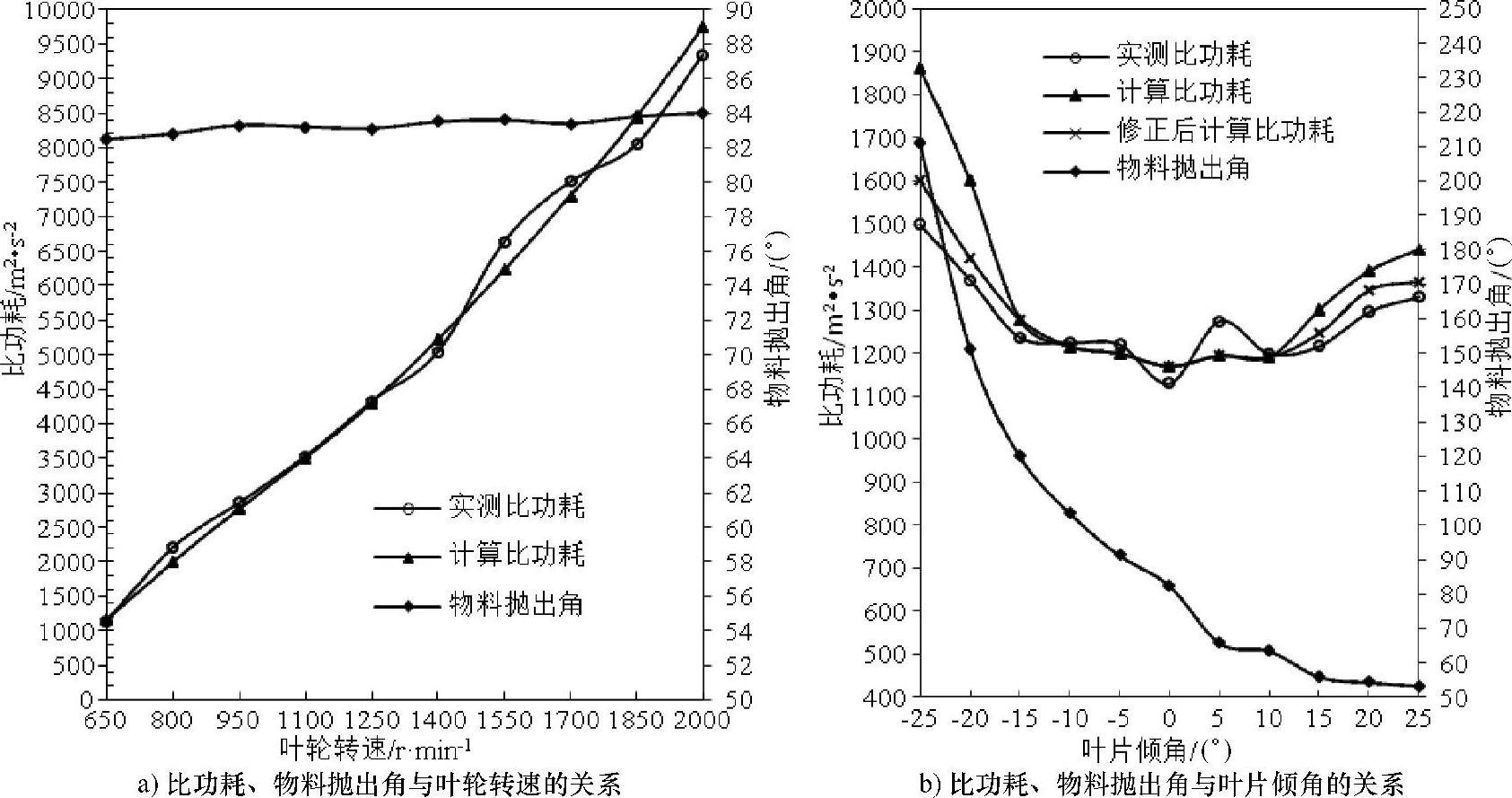

将所建比功耗数学模型式(5.13)与功耗试验以及高速摄像试验数据(其中实测比功耗为实测功率除以该工况时的喂入量)进行比较分析可知,当所抛送物料为玉米秸秆切碎段(切碎长度为20~25mm,平均直径ϕ15.4mm,平均密度9.21×10-8kg/mm3,含水率约60%,叶片材料为Q235A钢板,叶轮外径为700mm、宽度为160mm、转速为650~2000r/min,叶片倾角从前倾25°到后倾25°,即-25°~25°,间隔5°变化,物料抛出角约为60°~125°)时,理论计算值和试验实测值相对误差均在7%以内,如图5.9所示。由图5.9a可知,比功耗计算值与实测值相对误差均在6.7%以内,此时物料抛出角范围为82°~85°。图5.9b所示为叶轮转速为650r/min时计算值和实测比功耗值与叶片倾角的关系曲线。由图可以看出,当物料抛出角范围在约60°~125°(叶片倾角分别为后倾10°、5°,径向叶片以及前倾15°、10°、5°)时,除了后倾5°的叶片比功耗计算值与实测值相对误差为7.0%以外,其余计算值与实测值相对误差均在5.0%以内;当物料抛出角小于约60°(叶片倾角为后倾15°、20°、25°)或大于125°(叶片倾角为前倾20°、25°)时,实测值小于理论值。这是由于气流的作用使得物料与外壳的碰撞、摩擦所消耗的能量减小的缘故。这一点可以从高速摄像试验观察到,只有少部分物料与外壳碰撞、摩擦,大部分物料离开叶片后在气流作用下,不与外壳接触,直接通过出料口进入出料直管。由式(5.9)可知,物料抛出角小于约60°或大于约130°时的理论功耗为E1+E2+E3+E4,其中E1+E2+E3为物料不与外壳碰撞、摩擦而直接被抛出所消耗的能量,与物料在最佳抛出角(约60°~125°)被抛出所消耗能量相同,与实测值较吻合;而E4为物料滑移至叶片末端未被抛出后与外壳碰撞、摩擦的能耗,由上述分析可知,实测值小于理论值,因此只需将碰撞、摩擦能耗E4理论值乘以修正系数k即可。将功耗实测值与理论计算值进行回归分析可得k=0.35。对计算模型修正后,除了后倾5°的叶片比功耗计算值与实测值相对误差为7.0%以外,其余计算值与实测值相对误差均在6.5%以内(图5.9b)。

以上分析中物料的最佳抛出角(60°~125°)是抛送黄玉米秸秆切碎段时,通过功耗和高速摄像试验得到的。由于抛送功耗以及物料的最佳抛送角位置与所抛送物料的性质(物料材料、密度、切碎长度及含水量等)有很大的相关性,抛送不同性质的物料其最佳抛出角范围以及抛送功耗是不同的。抛送黄玉米秸秆切碎段为例时,在碰撞能耗E4c及摩擦能耗E4f两项前乘以修正系数k=0.35,功耗计算结果与实测值吻合较好。在已建立的抛送黄玉米秸秆切碎段功耗以及比功耗数学模型中引入物料特性影响系数km来表征物料物理特性对抛送功耗的影响,通过抛送不同物料时功耗实测数据可得km的取值范围:抛送黄/青玉米秸秆切碎段时,km=1~1.004;抛送黄/青玉米秸秆揉碎段时,km=0.990~1.010;抛送小麦秸秆粉碎段时,km=1~1.030。

(https://www.daowen.com)

(https://www.daowen.com)

图5.9 不同叶轮转速及叶片倾角时比功耗计算值与实测值比较曲线

注:叶轮外径700mm,宽度160mm,转速650~2000r/min,叶片倾角从前倾25°到后倾25°(即-25°~25°)变化,抛送物料为玉米秸秆切碎段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。