1.仿真结果与高速摄像实测数据比较分析

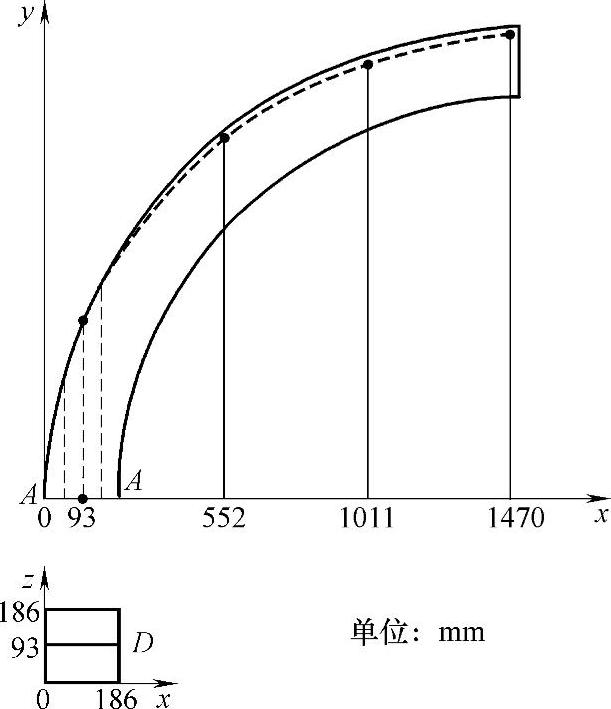

高速摄像试验采用仪器及方法详见3.4节物料运动规律的高速摄像研究,拍摄方向沿z轴正向(图4.12),拍摄距离为2m,采集帧频率为2000帧/s,对出料管截面形状为186mm×186mm、直管段高度为1000mm以及弯管上壁曲率半径为1500mm圆弧时的物料运动进行在线跟踪拍摄。为了便于拍摄,在装置一侧拍摄区域装有有机玻璃。每隔1/2000s拍摄一张图片,进行相互比较,画出物料运动时间和位置曲线并计算其速度。由试验可观察到物料以分散的方式沿出料直管垂直向上运动直到与弯管上壁碰撞,然后以密集的方式沿弯管上壁运动直至被抛离出料管,可测得物料进入弯管段后流经5个位置点的坐标值(x,y)分别为(93,0)、(93,510)、(552,1147)、(1011,1405)以及(1470,1485)(单位mm)的运动速度,测试位置如图4.12所示。

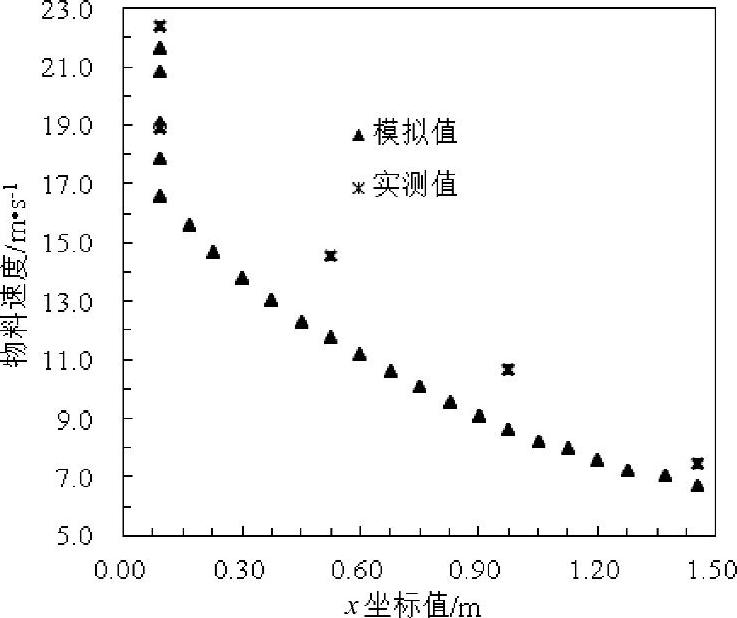

本节采用DPM模型,考虑物料流和气流的相互作用,计算了上述工况下叶片式抛送装置内的气固两相流动。图4.13是根据数值模拟结果得到的图4.12的出料弯管中线(即xy平面内先沿中线铅直向上,与上弯管壁碰撞后沿弯管内壁运动且z=93mm)上的物料速度分布散点图,并与高速摄像实测值进行了比较。由图4.13可知,实测值比数值模拟值偏大,这是由于高速摄像是从抛送装置前面观测到的物料运动速度,测出的是物料带的最快速度,而仿真值是中线上的物料速度。仿真模拟值与试验值的最大绝对误差为1.21m/s,最大相对误差为9.06%。由于研究物料为农业纤维物料,考虑到其流变学特性的不均匀性以及物料的各向异性,一般相对误差在10%以内就认为模型是精确的[47-49],可见所建物料运动数学模型及数值仿真结果是可信的。

图4.12 弯管内物料运动轨迹及速度测试位置示意图

注:虚线为物料运动轨迹;黑点为测试位置点

图4.13 出料弯管中线上物料速度计算值与实测值比较

2.出料管结构形状分析

其他条件不变,只改变出料管结构形状,如物料离开出料管的速度越高,说明物料与管壁碰撞、摩擦能耗越小,功耗越小,效率越高,且抛送距离越远,出料管结构形状越合理。基于上述物料运动仿真结果,获得一个结构形状更为合理的抛送装置出料管,从而有效地降低功耗,提高效率,满足抛送距离等要求。

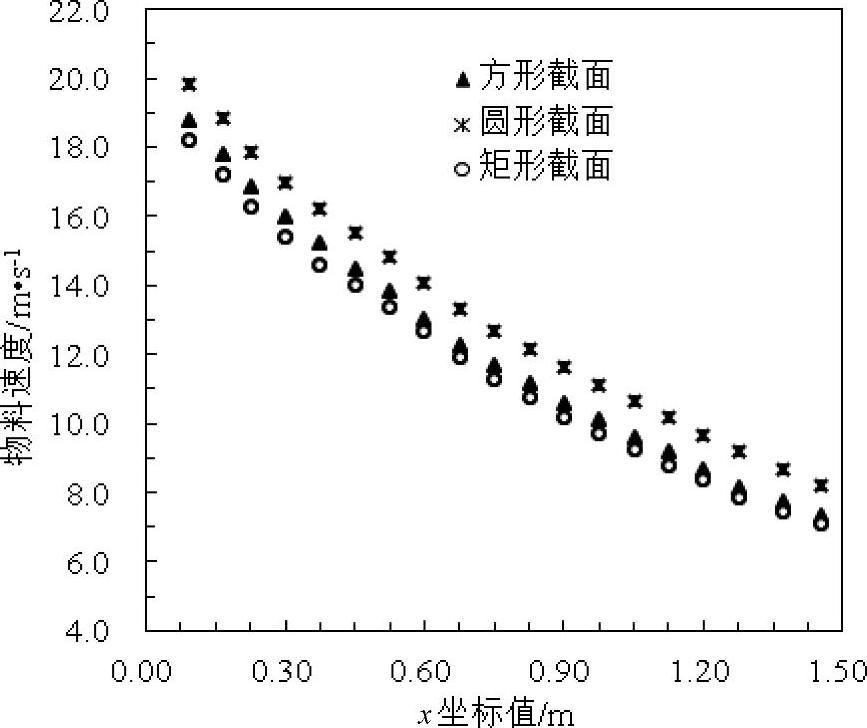

(1)出料管截面形状分析 实际应用中,圆形外壳与出料管连接处通常为方形截面。为了加工方便,一些机械例如揉碎机、切碎机以及秸秆粉碎还田机上的出料管截面为方形;而一些大型的牧草收获机,连接处采用由方形过渡为圆形的截面[35]。此处所用抛送装置试验台出料管为方形截面。

在抛送装置内气固两相流场中,设出料直管段高度为1000mm、弯管上壁为曲率半径为1500mm的圆弧,计算截面积相同(均为34596mm2)时出料管截面形状分别为方形(186mm×186mm)、圆形(半径R=104.97mm)及矩形(279mm×124mm)三种情况下的气固两相流动,分析出料管截面形状对物料运动规律的影响,计算结果如图4.14所示。

图4.14所示为三种不同截面形状出料管时物料与弯管上壁碰撞后沿弯管壁运动(且z=93mm,如图4.12所示)的速度分布散点图。由图4.14可以看出,圆形截面出料管内物料速度明显高于方形和矩形截面,方形截面内物料速度略高于矩形截面;尤其是物料离开出料管的速度,圆形截面高出方形截面12.32%,高出矩形截面15.48%。这是由于圆形截面出料管内无尖角,与物料的摩擦及碰撞作用小于其他两种截面。由此可见圆形截面出料管最合理,方形截面次之,矩形截面最不合理。

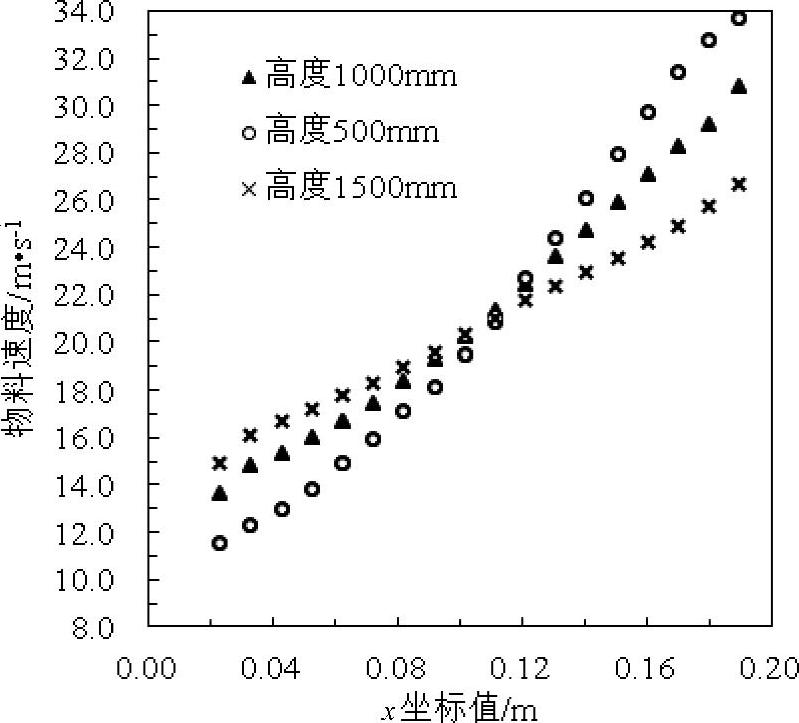

(2)出料直管高度分析 在上述气固两相流场中,设出料管截面形状为186mm×186mm的方形,弯管上壁为曲率半径为1500mm的圆弧,分别计算直管段高度为500mm、1000mm和1500mm三种情况下的气固两相流动,分析出料直管段高度对物料运动规律的影响。通过对计算结果后处理,可得直管与弯管连接处A—A截面中线(D线,如图4.12所示)的物料速度散点图,并将这三种直管高度参数下A—A截面D线的物料速度进行对比,比较结果如图4.15所示。

(https://www.daowen.com)

(https://www.daowen.com)

图4.14 不同截面形状出料管内物料速度比较

图4.15 不同高度出料直管时A—A截面D线物料速度比较

由图4.15可知,出料直管高度对出料管内物料速度分布趋势影响不大,三种直管高度的物料速度分布均为左侧低右侧高。这是由于直管右侧靠近高速旋转的叶轮末端,而左侧靠近叶轮内侧的缘故。直管越高,物料离开出料直管时速度分布越均匀,但同时平均物料速度值越小,这是由于物料间以及物料与气流、管壁间的摩擦所致。直管由500mm增加到1000mm时,物料离开直管的平均速度降低了0.29%;由1000mm增加到1500mm时,物料平均速度降低了3.28%,可见出料直管高度不宜太大。太小又达不到所要求的抛送高度,因此对于有抛送高度要求的场合,出料直管高度的最佳取值区间为[500mm,1000mm]。

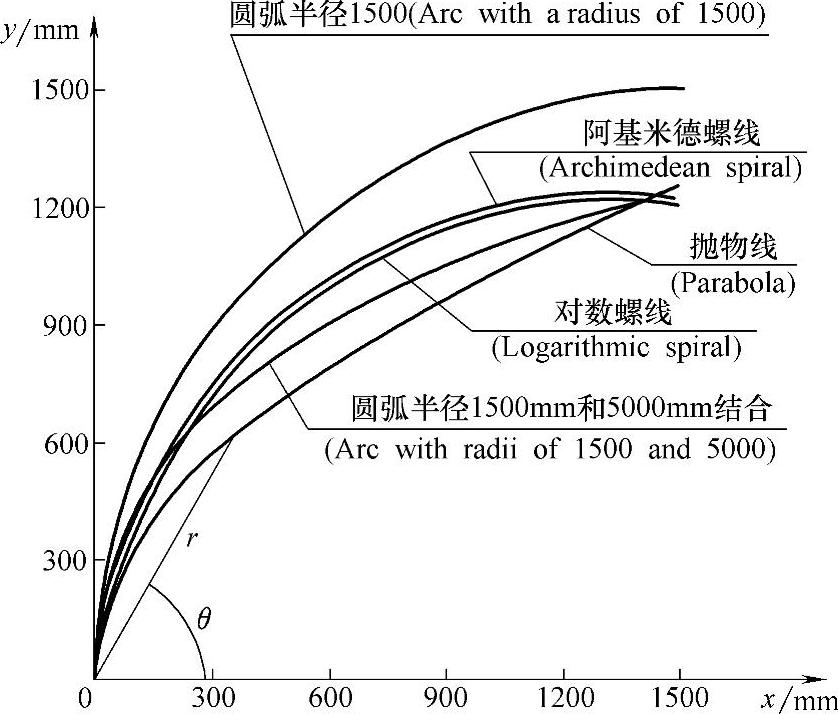

(3)出料弯管结构形状分析 在上述两相流场中,设出料管截面形状为186mm×186mm的方形,直管段高度为1000mm,分别计算弯管上壁为阿基米德螺线、对数螺线、水平轴抛物线、曲率半径为1500mm圆弧以及曲率半径为1500mm和5000mm两段圆弧结合(图4.16)五种情况下的气固两相流动,分析出料弯管结构形状对物料运动规律的影响。其中阿基米德螺线、对数螺线以及水平轴抛物线的极坐标方程分别为式(4.15)~式(4.17)。

式中 r——出料弯管上壁曲率半径(m);

θ——转角(rad),如图4.16所示。

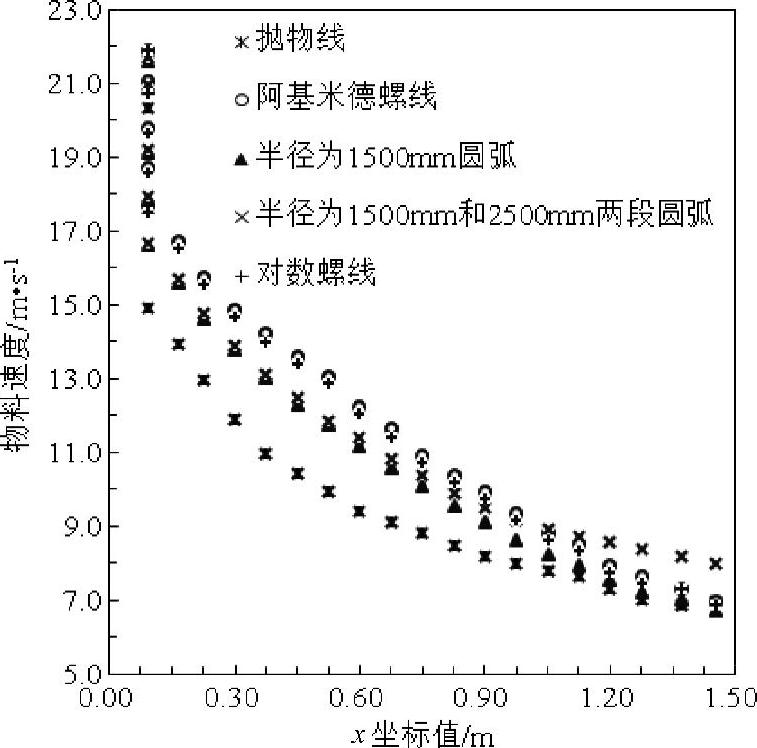

对上述五种曲线形状出料弯管时的气固两相流动进行仿真,物料运动的仿真结果如图4.17所示。图4.17所示为出料弯管中线(即xy平面内先沿中线铅直向上,与上弯管壁碰撞后沿弯管内壁运动且z=93mm,如图4.12所示)上的物料速度分布散点图。由图4.17可知,上述5种曲线形状出料管中曲率半径为1500mm和5000mm两段圆弧结合的弯管内物料离开出料管时速度最高,为7.99m/s。阿基米德螺线、对数螺线、水平轴抛物线、曲率半径为1500mm圆弧弯管内物料离开出料管时速度分别为6.98m/s、6.88m/s、6.95m/s及6.70m/s。物料离开出料管的速度越高,那么物料与管壁碰撞、摩擦能耗越小,功耗越小,抛送效率越高,抛送距离越远,越不宜堵塞。由此可见,两种曲率半径结合的弯管较其他四种结构更合理。

图4.16 出料弯管上壁五种曲线形状示意图

图4.17 不同曲线形状出料弯管内物料速度比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。