1.数值模拟结果与高速摄像试验值的比较分析

高速摄像试验数据采用3.4节物料运动规律的高速摄像研究的仪器和方法对叶轮转速650r/min,抛送小麦秸秆粉碎颗粒(平均粒径0.5mm,平均密度75.9kg/m3),喂入量为3.79kg/s时的物料运动进行在线跟踪拍摄。可测得物料由出料直管进入弯管(y=1340mm即图4.1aA截面)前4个位置点(x=201mm、247mm、293mm、339mm)的速度,测试位置如图4.1b所示。

图4.2 A截面D、E、F线物料速度计算值及实测值比较

1—入口区 2—抛送叶轮区 3—圆形外壳区 4—出料管区

注:D、E及F分别为A截面z=-62mm、0mm、62mm三条线;x=201mm、247mm、293mm、339mm分别为高速摄像测试的4个位置点

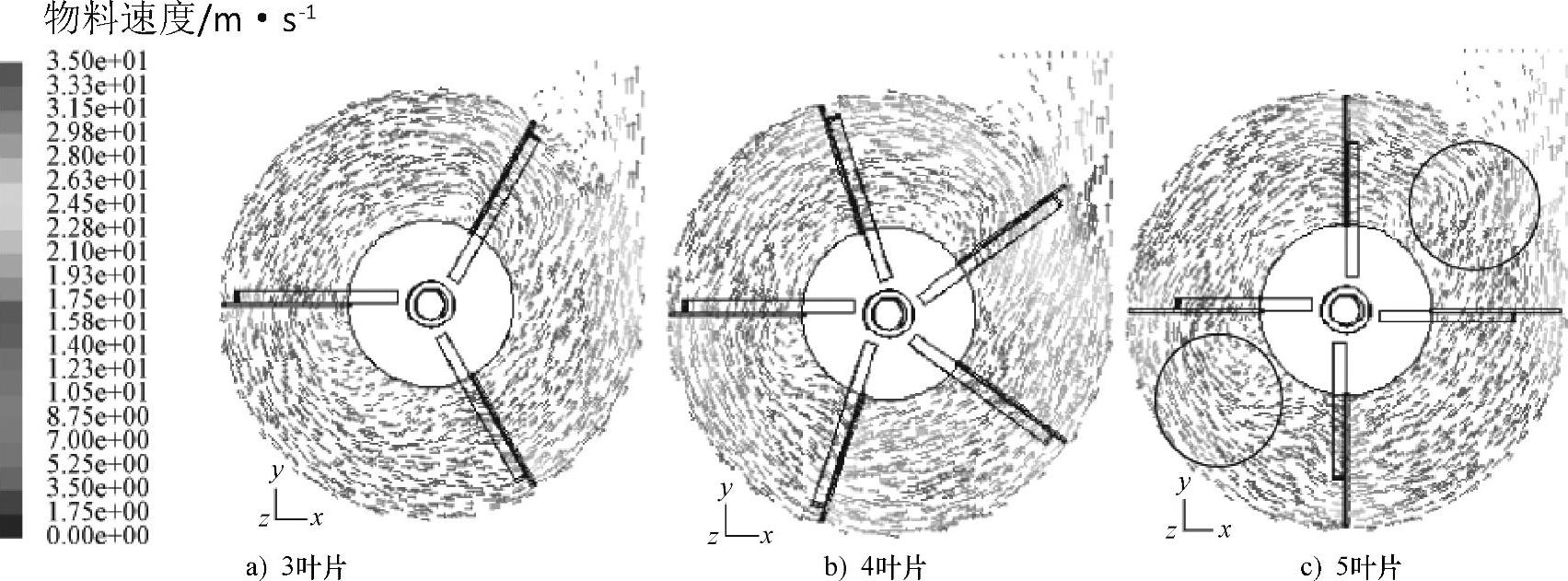

本文采用Mixture模型计算了上述工况下叶片式抛送装置内的气固两相流动。图4.2是根据数值模拟结果得到的图4.1aA截面(y=1340mm)上D、E及F线的物料速度分布散点图,并与高速摄像实测值进行了比较。由图4.2可知,计算结果的物料速度分布趋势与高速摄像实测值基本接近,右侧数值模拟值比实测值偏大是因为数值模拟忽略了空气的泄漏以及物料与叶片及管壁的摩擦所致;左侧数值模拟值比实测值偏小是由于高速摄像是从抛送装置前面观测到的物料运动速度,测出的是物料带的最快速度。计算值和实测值的相对误差都小于10%。同时,通过数值计算得到不同叶片数抛送叶轮圆形壳体内中间截面(z=0mm)的物料速度矢量图如图4.3所示。由图4.3b可见,在叶轮的右上区域靠近圆形外壳出口处以及叶轮的左下区域靠近进料口处均有漩涡存在,这是由于叶轮旋转方向和物料进入圆形外壳出口以及进料口的速度方向不一致的缘故。从图4.3中可以看出,随着抛送叶轮不断的旋转,部分物料以较高速度被抛送叶轮抛出,部分物料又随气流继续绕叶轮旋转,剩余小部分物料形成回流现象,和3.4节物料运动规律的高速摄像研究观测到的情形一致。这种流动使得流体从叶轮中获得的能量耗散,从而增加抛送装置的功耗。可见采用Mixture模型模拟叶片式抛送装置抛送小麦秸秆粉碎段时的气固两相流场计算结果是可信的。

图4.3 叶轮中间截面物料速度矢量分布图

图4.4 A截面E线物料速度散点图

2.叶片数、进料速度以及物料体积分数对抛送物料的影响分析

(1)叶片数的影响 在抛送装置内气固两相流场中,设叶轮转速为650r/min,进料口物料体积分数为0.2,进料速度为6.5m/s,分别计算叶轮叶片数为3、4和5的三种情况下的气固两相流动,分析叶片数对物料运动规律的影响,结果如图4.3所示。图4.3所示为抛送叶轮壳体内中间截面(z=0mm)的物料速度矢量图。图4.4所示为出料管A截面E线(图4.1b)位置物料速度分布散点图。比较图4.3a~图4.3c可知,采用不同数量叶片数时,在叶轮的右上区域靠近圆形外壳出口处以及叶轮的左下区域靠近进料口处均有漩涡存在。但采用4叶片时,叶轮壳体内中间截面物料速度分布较采用3及5叶片更均匀一些,旋涡区更小些。由图4.4可知,虽然采用5叶片及3叶片时出料管右侧物料速度较4叶片高,但出料管左侧物料速度较4叶片低。这表明采用4叶片时,无论在抛送叶轮区还是在出料管区,物料速度较3叶片及5叶片分布更均匀,因此也更有利于抛送物料。

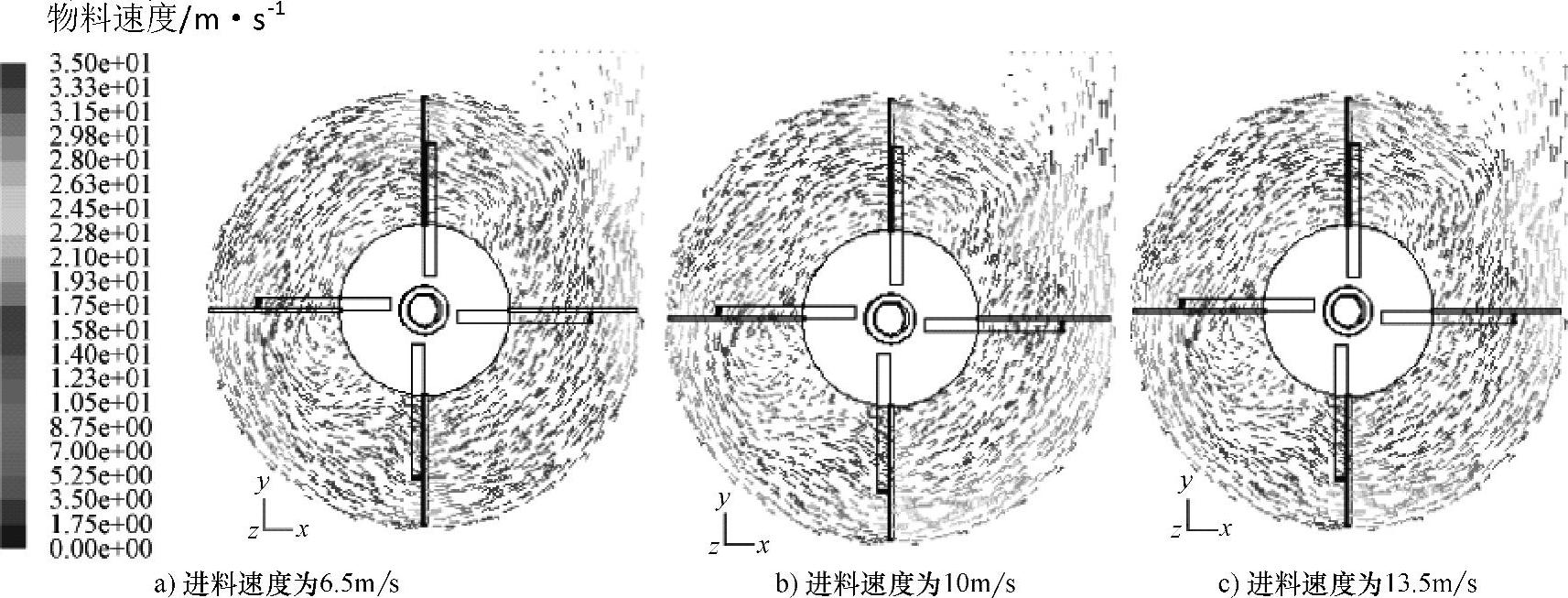

(2)进料速度的影响 在上述流场中,设置叶轮叶片数为4,叶轮转速为650r/min,进料口物料体积分数为0.2,分别计算进料速度为6.5m/s、10m/s及13.5m/s的三个工况下抛送装置内气固两相流动,分析进料速度对物料运动规律的影响,结果如图4.5、图4.6所示。其中图4.5所示为叶轮壳体内中间截面(z=0mm)物料体积分数分布图。比较图4.5a~c可知,当进料速度为6.5m/s(物料喂入量为3.79kg/s)时,物料体积分数分布较均匀;当进料速度为10m/s(物料喂入量为5.83kg/s)时,圆形外壳出口处物料体积分数较进料速度为6.5m/s时高,而在进料口处物料体积分数更高,不过随着叶轮旋转会将物料抛出圆形外壳出口。当进料速度继续增大到13.5m/s(物料喂入量为7.87kg/s)时,比较图4.5b和4.5c可以看出,物料体积分数分布图形变化不大,只是随着进料速度的增加,进料口处物料体积分数在增大,图4.5c中的物料体积分数达到0.35(即35%),而其余区域物料体积分数减小,极易产生堵塞现象。结合输送性能分析可知,进料速度为10m/s时的物料喂入量(5.83kg/s)是最佳喂入量。

对比分析图4.6a~图4.6c可见,进料速度对壳体内物料速度分布规律影响不大,只是随着进料速度的增加,圆形外壳出口处右侧物料速度随之增大,左侧物料速度变化不明显。进料速度为13.5m/s时圆形外壳出口处左右侧的物料速度分布更不均匀,且只有少量物料抛出(图4.5c),不利于抛送物料。

图4.5 不同进料速度时叶轮壳体内物料体积分数分布图

(https://www.daowen.com)

(https://www.daowen.com)

图4.6 不同进料速度时叶轮壳体内中间截面物料速度矢量分布图

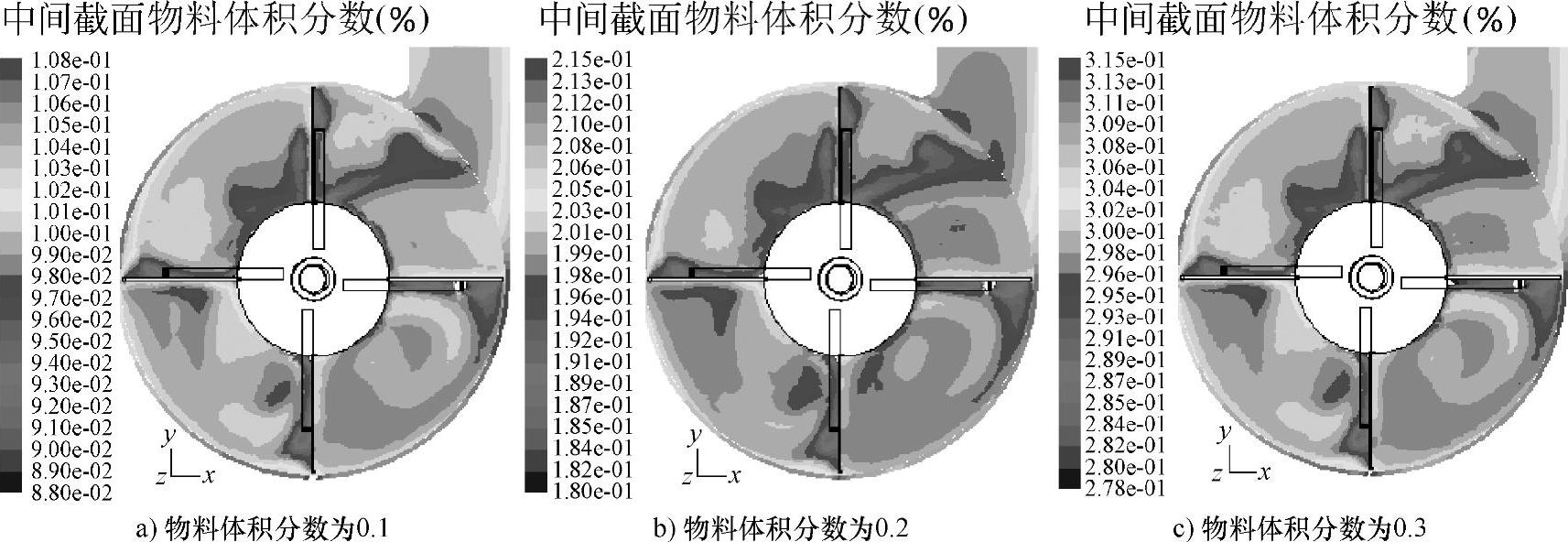

(3)颗粒体积分数的影响 在气固两相流场中,设叶轮叶片数为4,叶轮转速为650r/min,进料速度为6.5m/s,分别计算物料体积分数为0.1(物料喂入量为1.90kg/s)、0.2(物料喂入量为3.79kg/s)及0.3(物料喂入量为5.69kg/s)的三个工况下抛送装置内气固两相流动,分析物料体积分数对物料运动规律的影响,结果如图4.7、图4.8所示。

图4.7 不同物料体积分数时叶轮壳体内中间截面物料分布图

比较图4.7a~图4.7c可知,随着物料体积分数的增加,叶轮壳体内物料的分布规律变化不是很大,只是在整个区域内物料体积分数均增大,而对叶轮壳体内以及圆形外壳出口处的物料速度分布规律及速度大小影响不大,如图4.8所示。

图4.8 不同物料体积分数时叶轮壳体内中间截面物料速度矢量分布图

3.抛送性能试验与结果分析

抛送装置功耗以及抛送距离是装置抛送性能好坏的评价指标,在装置不堵塞的前提下,功耗越低,抛送距离越远,装置抛送性能越好。

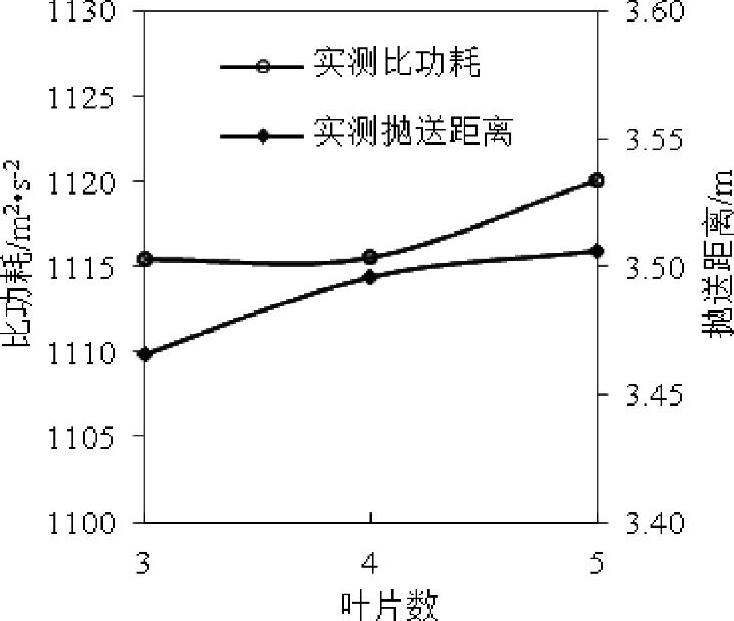

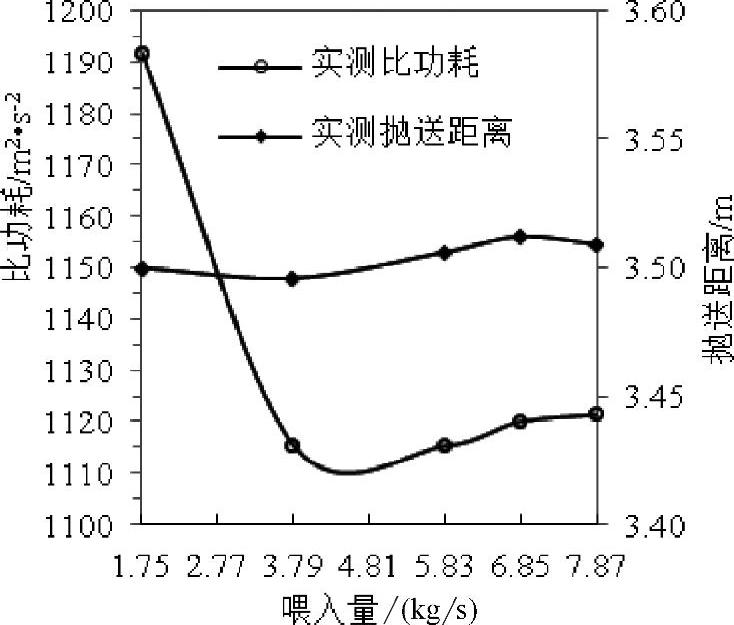

对不同叶片数和不同喂入量时抛送装置所消耗的比功率以及抛送距离进行了测试,功耗测试仪器及方法详见5.3节功耗试验。实测比功耗为实测功率除以该工况时的喂入量;抛送距离测试方法详见3.3节抛送距离试验。不同叶片数及喂入量时的比功耗及抛送距离实测结果如图4.9、图4.10所示。

图4.9 不同叶片数时的比功耗及抛送距离

图4.10 不同喂入量时的比功耗及抛送距离

图4.9所示为叶轮转速650r/min,进料口物料体积分数0.2,进料速度6.5m/s(喂入量为3.79kg/s),叶片数为3、4和5时的比功耗及平均抛送距离实测值。分析图4.9可知,3叶片时的比功耗和4叶片的比功耗接近,可抛送距离较4叶片近;5叶片的抛送距离较远,和4叶片相比增加了0.286%,但比功耗较4叶片时增大了0.412%,可见采用4叶片的抛送性能略优于3叶片及5叶片。

进料口尺寸一定时,进料速度以及进料口物料体积分数的大小直接决定物料喂入量的大小。图4.10所示为叶片数为4、叶轮转速为650r/min、不同物料喂入量时的比功耗及平均抛送距离实测值。由图4.10可知,物料喂入量对平均抛送距离的影响不明显,但对比功耗的值影响很大。喂入量为1.75kg/s(如进料口物料体积分数为0.2,则进料速度为3m/s)时,由于未达到装置的额定工作量,比功耗较大;随着喂入量的增加,比功耗值明显下降,喂入量增加到5.83kg/s时,比功耗值下降了6.85%。当喂入量超过5.83kg/s时,比功耗值略有增大,抛送距离也稍有增加,但由于在试验过程中喂入量为6.85kg/s以及7.87kg/s两种工况下均发生了堵塞现象(喂入量为7.87kg/s时堵塞频次更高些),所以综合考虑可知喂入量为5.83kg/s时为最佳喂入量或极限喂入量,和数值模拟所得结论一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。