1.ADAMS模型建立的假设及环境

建立ADAMS模型所作的假设及叶片倾角正负号的规定同3.2.1节物料沿抛送叶片运动的动力学分析及数学模型所作的假设及规定相同。

在ADAMS/View中,选用MMKS(mm,kg,N,s,deg)的单位环境,即长度、质量、力、时间及角度,单位分别为mm、kg、N、s和°。

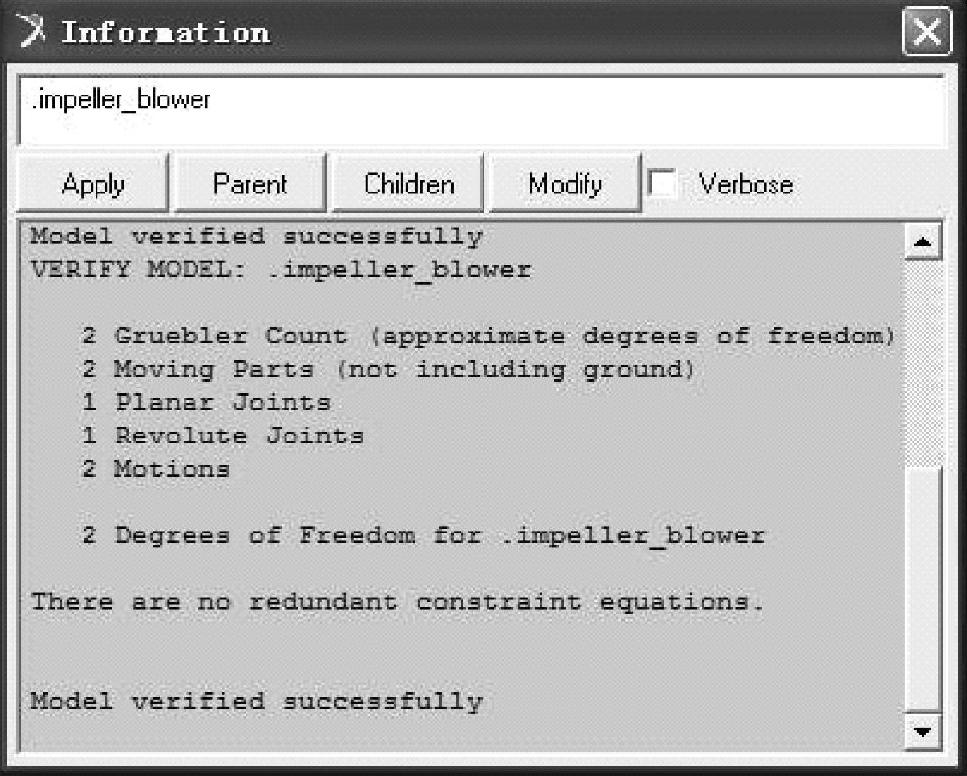

2.建立模型

为了便于后面对模型进行参数化分析,首先建立前倾叶片的ADAMS模型,具体参数为叶片数4、叶轮外径700mm、叶片宽度160mm、叶片厚5mm、叶片倾角为前倾10°、转速650r/min。所抛送物料为黄玉米秸秆切碎段,切碎长度为20~25mm,平均直径为ϕ15.4mm,平均密度为92.10kg/m3。

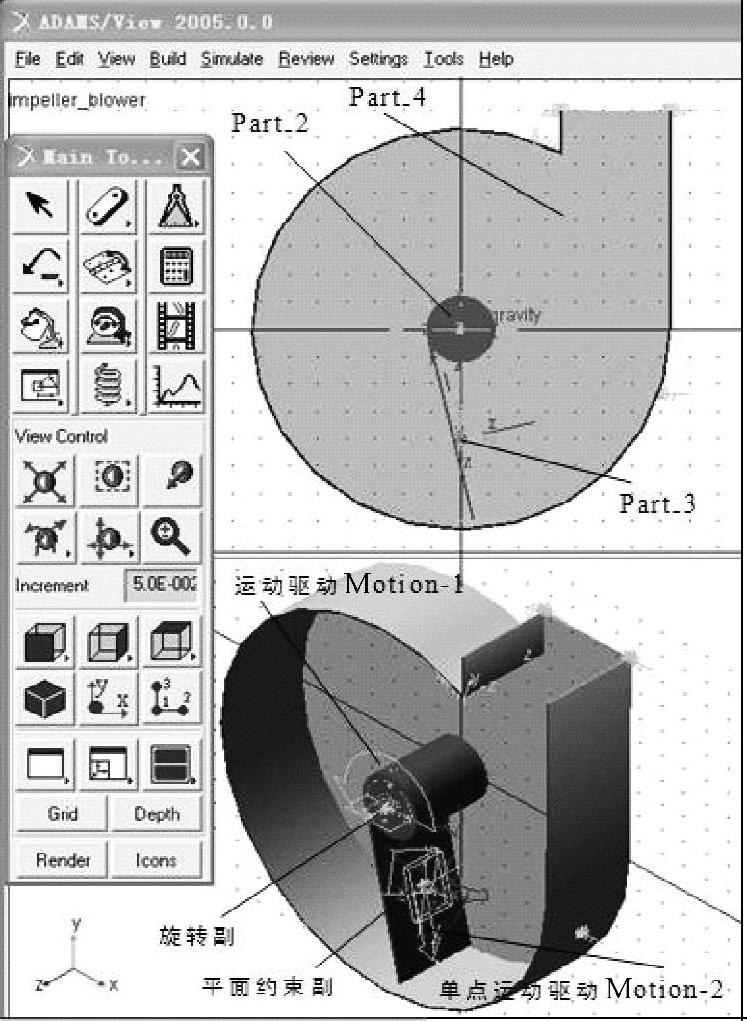

(1)创建零件 在ADAMS/View中,分别创建抛送叶轮(Part_2)、物料(Part_3)以及圆形外壳(Part_4)等零件的实体模型,所建模型及选取的坐标系如图3.6所示。由物料运动规律的高速摄像研究可知,物料在四个叶片上的运动规律基本相同,都是在进料口位置被叶片撞击、带动,直到圆形外壳出口附近离开叶片进入出料直管。为了便于分析,设抛送叶轮的内半径为r0(图3.1),且只分析物料在一个叶片上的运动。物料在叶片上的初始位置为物料从进料口进入抛送装置与叶片开始碰撞的位置,为了便于和高速摄像实测到的物料运动轨迹进行比较,物料在叶片上的初始位置为高速摄像拍摄图片上捕捉到的实际物料在叶片上的初始位置。由于我们只研究在抛送过程中物料运动的平均特性,所以将物料抽象为当量直径为ϕ20mm(因黄玉米秸秆切碎段为ϕ15.4mm×22.5mm的圆柱体)的球形刚体。

(2)添加约束条件并施加运动驱动 由于抛送叶轮的转速为650r/min,将Part_2的运动约束为过坐标原点的旋转副Joint-1 ,并在旋转副上创建运动驱动Motion-1

,并在旋转副上创建运动驱动Motion-1 ,Function(time)为3900°/s。

,Function(time)为3900°/s。

图3.6 物料沿抛送叶片运动的ADAMS模型

物料在随叶轮旋转的同时,沿叶片向外做平移运动,因此,在物料Part_3与叶片Part_2之间创建平面约束副Joint-2 ,并在约束副上创建单点运动驱动Motion-2

,并在约束副上创建单点运动驱动Motion-2 ,动坐标轴沿叶片方向向外为正并与叶片一起旋转,动坐标原点为物料质心的初始位置点,物料沿叶片运动的方程为

,动坐标轴沿叶片方向向外为正并与叶片一起旋转,动坐标原点为物料质心的初始位置点,物料沿叶片运动的方程为

式中 l0——物料质心的初始位置点与动坐标原点O′的距离。

这样就创建了以Part_3.mar_8为动点(物料质心位置),以Part_2.mar_9为参考点(即动坐标系),沿Part_2.mar_9z轴的Motion-2。

(3)创建传感器 由于主要研究物料在叶片上的运动,而且Motion-2也不适合物料离开叶片后的运动,因此创建传感器使物料离开叶片后停止仿真或使Motion-2失效。使物料离开叶片后停止仿真的传感器表达式为

DZ(Part_2.Mar_18,Part_3.Mar_8,Part_2.Mar_18)

其中,Part_3.Mar_8为物料质心动坐标,Part_2.Mar_18为叶片端点的坐标参考点。当上式小于等于零即物料离开叶片后,停止当前仿真。

物料离开叶片后使Motion-2失效的传感器表达式同上,当表达式小于等于零时,停止当前仿真,继续描述仿真命令。同时创建描述仿真命令集SIM_SCRIPT_1,使物料离开叶片后Motion-2失效。

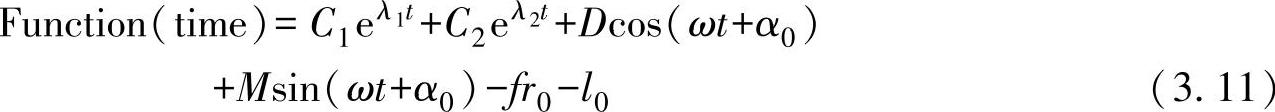

3.运行模型

在模型中设置测量和仿真输出。物料沿抛送叶片运动的虚拟样机分析首先应研究物料在叶片上的位置随时间的变化规律,所以,在所建ADAMS模型中,测量物料沿叶片的动坐标L(即物料质心点与动坐标原点O′之间的距离)以及物料随叶片转角(物料质心点和坐标原点O连线与y轴负向的夹角)随时间的变化即可。仿真时间为0.026s,仿真步长为0.0001s,仿真结果如图3.7所示。

图3.7 模型仿真结果

4.引入当量摩擦因数

由于3.2.1节物料沿抛送叶片运动的动力学分析及数学模型没有考虑物料间的相互作用以及气流对物料的作用,也没考虑物料与叶片碰撞后有可能沿叶片滚动或滚动加滑动的情形,因此,引入当量摩擦因数fv代替上述模型中的滑动摩擦因数f。

fv的数值可通过试验数据和理论曲线的回归分析得到。

在所建ADAMS模型中,通过参数化建模改变当量摩擦因数fv的值,可以将其设置为变量,变化范围在0.500~0.900[11]之间,间隔为0.025。在分析过程中,ADAMS可以根据预先设置的变量,自动地进行一系列的仿真分析,得到不同当量摩擦因数fv时物料沿叶片的动坐标L及物料随叶片转角的关系曲线。

5.检验模型并得到当量摩擦因数的值

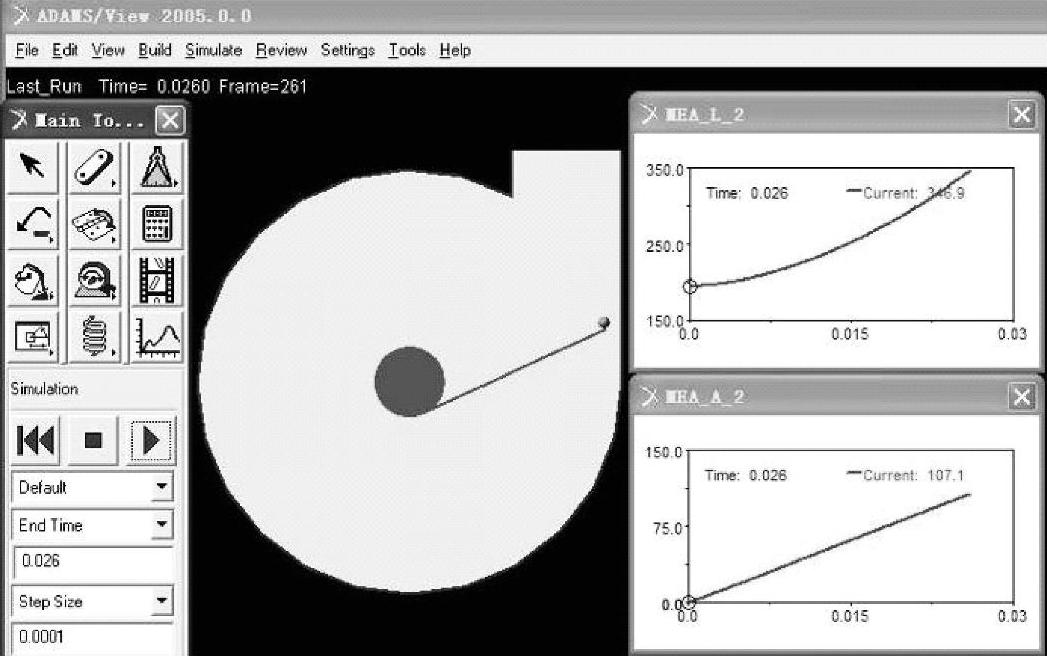

在ADAMS中对模型的检验,一般有两方面:

一方面,可以利用ADAMS自带的模型自检工具进行,自检主要是对模型中的连接和约束、没有约束的构件、无质量构件、样机的自由度等进行检验。这项检验是从机械原理的角度对模型的综合评价,一般通过这项检验就可以进行仿真试验了。

另一方面,将机械系统的物理试验数据与仿真结果进行比较,检验模型的精确程度。这项检验主要是验证所建立模型的正确性。(https://www.daowen.com)

物料沿抛送叶片运动的ADAMS模型的检验也通过以上两种方式来进行。

(1)ADAMS模型自检 在ADAMS/View模型界面中单击菜单[Tools]→[Model Verify],进行模型自检,系统会自动弹出自检信息窗口,如图3.8所示,由自检结果可以看出模型已通过自检,说明可以进行仿真试验了。

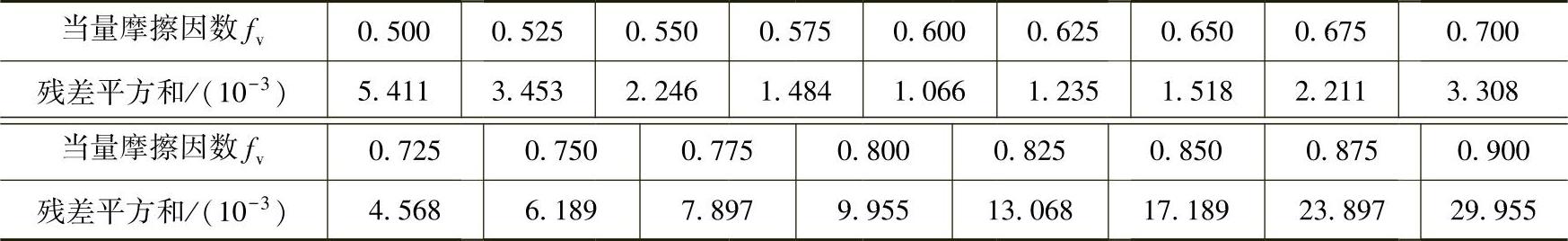

(2)仿真与物理试验结果对比 ADAMS/View仿真结束后,进入ADAMS/PostProcessor后处理模块,在此模块中导入高速摄像试验数据,详见本章物料运动规律的高速摄像研究,并与仿真结果进行比较。使用最小二乘回归分析法,以实测值与仿真模拟值的残差平方和最小为拟合条件,可得到当量摩擦因数fv的值。由表3.1可以看出,在当量摩擦因数fv的取值范围内,当fv=0.600时,残差平方和最小,即仿真结果与实测值最吻合。

图3.8 模型自检窗口

表3.1 各当量摩擦因数时实测值与仿真值的残差平方和

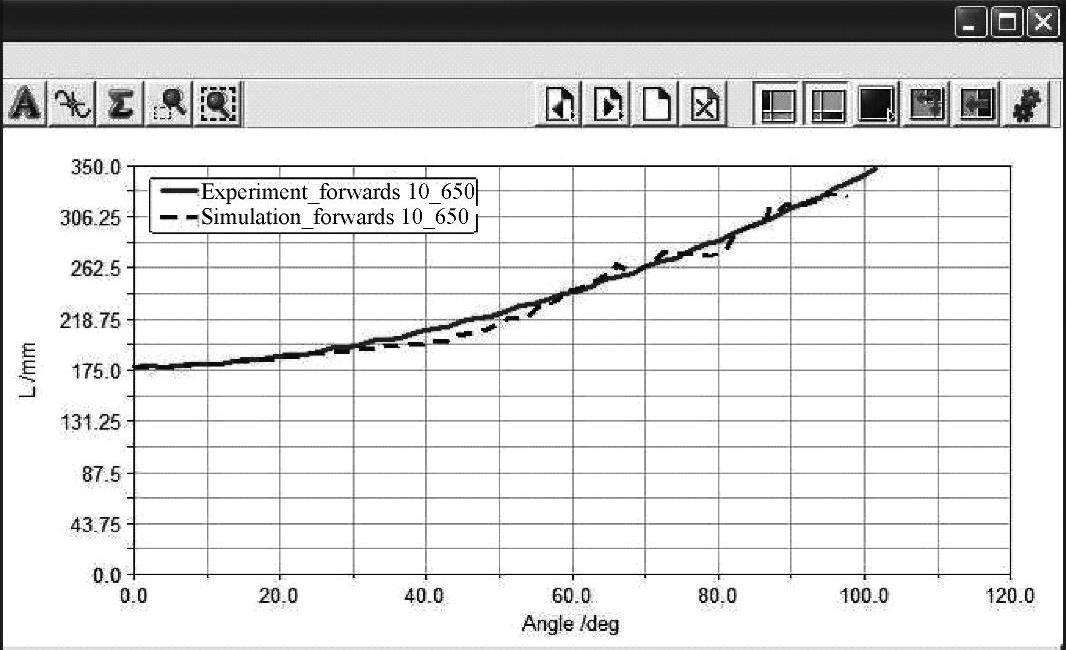

图3.9所示为当量摩擦因数fv=0.600时,仿真结果和高速摄像试验结果曲线对比图。由图3.9可以看出仿真曲线和试验曲线重合很好。为了更清楚地说明仿真曲线与试验曲线的贴近程度,进行了绝对误差和相对误差分析,如图3.10所示。其中,绝对误差是指仿真值与试验值之差;相对误差是指绝对误差与试验值的比值。

图3.9 前倾10°叶片转速650r/min仿真结果和高速摄像试验结果曲线对比图

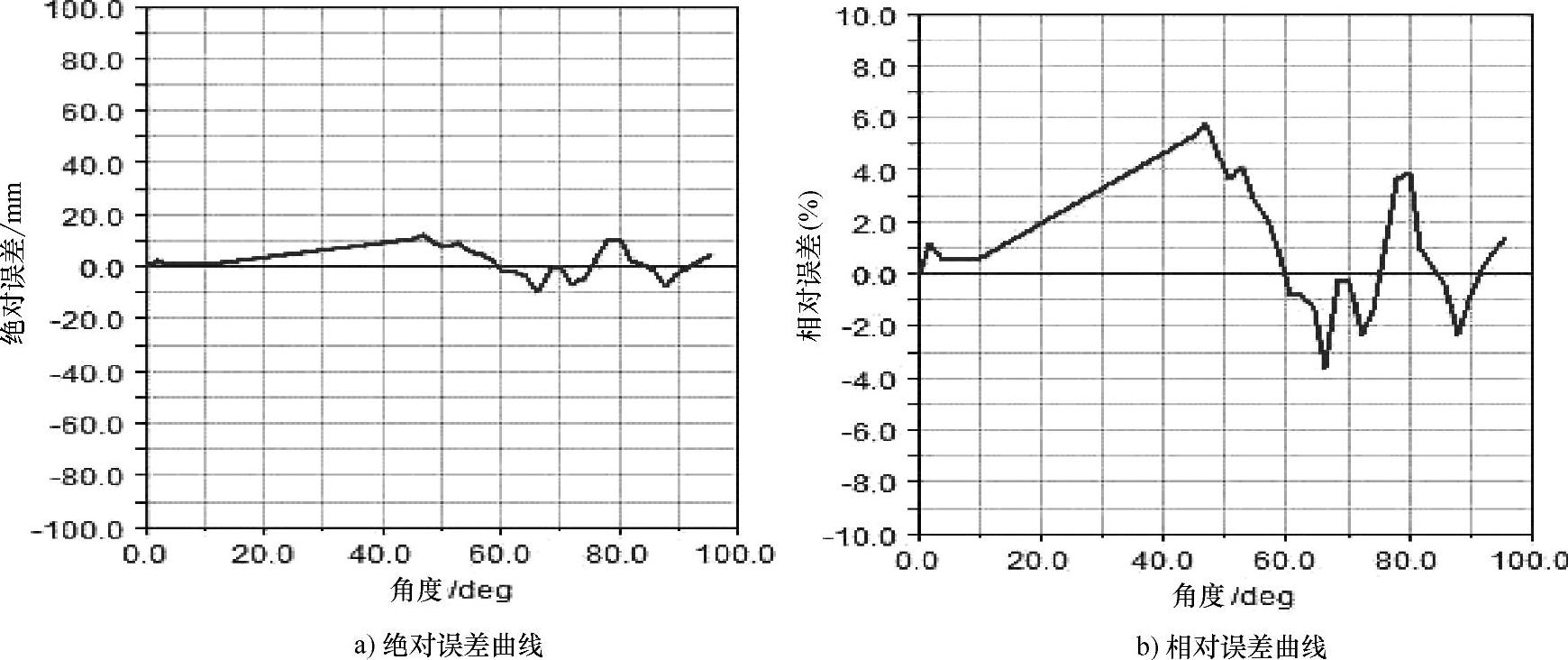

由图3.10可以看出,仿真值与试验值的绝对误差在±12mm之间,相对误差在-4%~6%之间。由于研究物料为农业纤维物料,考虑到其流变学特性的不均匀性以及物料的各向异性,一般相对误差在10%以内就认为模型是精确的[37],可见仿真值与试验值基本吻合,计算结果是可信的。

图3.10 前倾10°叶片转速650r/min仿真值与试验值的误差曲线

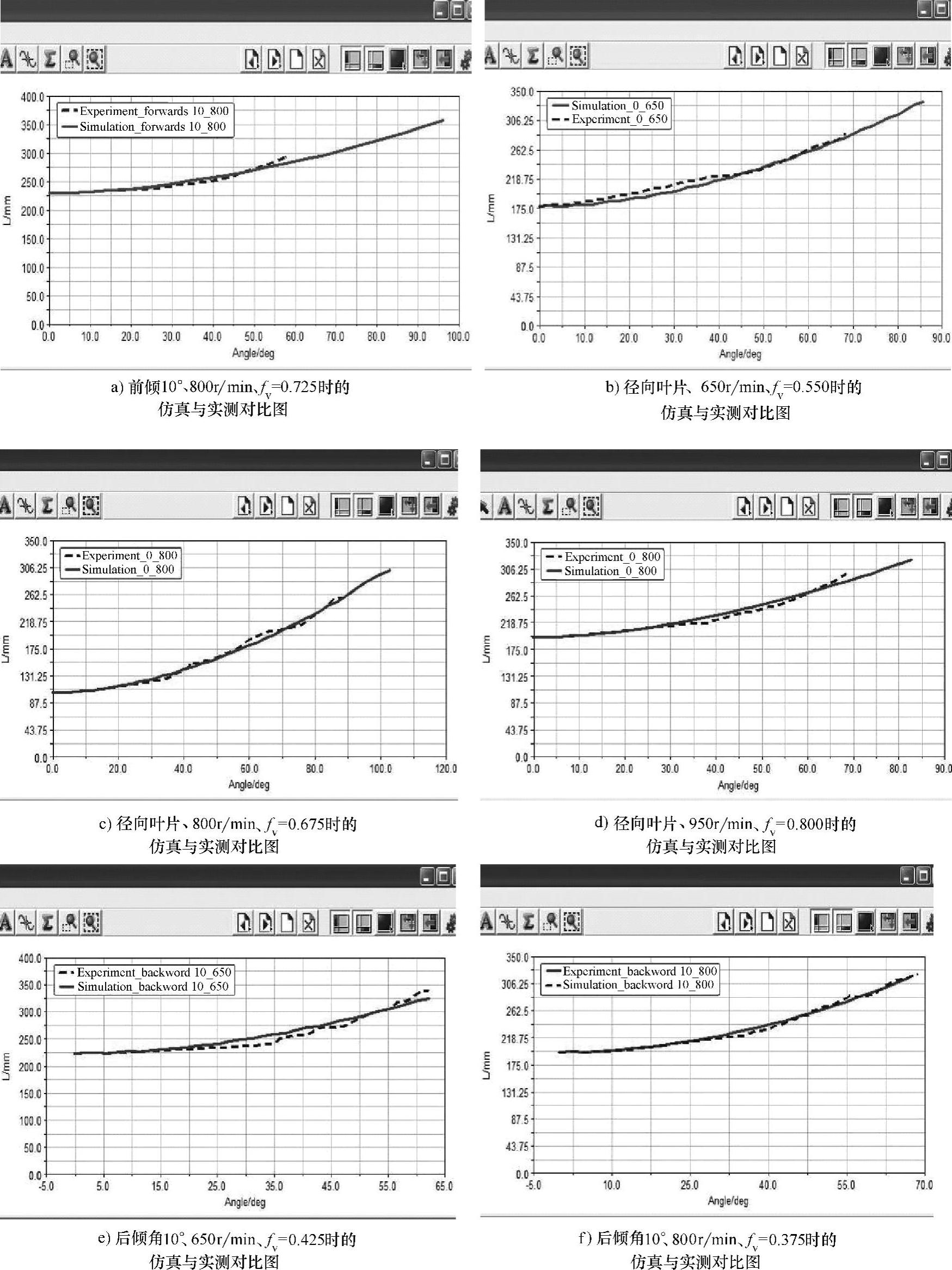

同理,采用前倾角为10°的叶片且转速为800r/min时,当量摩擦因数fv=0.725时残差平方和最小,仿真结果与实测值吻合,仿真值与实测结果对比曲线如图3.11a所示。

叶片为径向叶片,转速分别为650r/min、800r/min、950r/min时,物料沿叶片运动的ADAMS模型可通过所建前倾叶片ADAMS模型进行参数化得到,详见第5章中的参数化模型。当量摩擦因数fv的取值范围及间隔同上。当转速为650r/min时,当量摩擦因数fv=0.550时,残差平方和最小,仿真结果与实测值吻合,曲线对比如图3.11b所示;当转速为800r/min时,当量摩擦因数fv=0.675时残差平方和最小,仿真结果与实测值吻合,曲线对比如图3.11c所示;当转速为950r/min时,当量摩擦因数fv=0.800时残差平方和最小,仿真结果与实测值吻合,曲线对比如图3.11d所示。

采用后倾角为10°的叶片,其他条件同上时,需要重新建模,方法同前倾叶片ADAMS模型的建模方法相同。取当量摩擦因数fv变化范围在0.3~0.9之间,间隔为0.025。转速为650r/min时,当量摩擦因数fv=0.425时残差平方和最小,仿真结果与实测值吻合,曲线对比如图3.11e所示。转速为800r/min时,当量摩擦因数fv=0.375时残差平方和最小,仿真结果与实测值吻合,曲线对比如图3.11f所示。

综上可见,基于3.2.1节数学模型所建立的ADAMS模型通过与高速摄像试验结果进行回归分析,以试验值与仿真模拟值的残差平方和最小为拟合条件,用计算得到的当量摩擦因数fv替代原摩擦因数后,获得了修正后的ADAMS模型,进而对式(3.1)~式(3.3)的数学模型进行了修正。

转速和叶片倾角不同,得到的当量摩擦因数fv也在变化。叶片为径向及前倾叶片时,转速越高,当量摩擦因数fv越大。表明当叶轮转速较高时,物料运动受到的阻碍也较大。这是因为在喂入量相同的情况下,转速较高时平均每一个叶片带动的物料量较少,导致有较大比例的物料被叶片楔入,而3.2.1节中的数学模型假设物料间及物料与叶片之间的碰撞均

图3.11 其他参数仿真结果和高速摄像试验结果曲线对比图

为非弹性碰撞,但实际物料与叶片的碰撞不全为非弹性碰撞,使得转速越高时,实测值与理论值之间的差距越大。采用后倾角为10°的叶片,转速较高时当量摩擦因数比转速低时略小。

转速相同时,采用前倾角为10°的叶片当量摩擦因数最大,径向叶片次之,后倾角为10°的叶片最小,且前倾角为10°的叶片和径向叶片差距较小。说明采用后倾叶片物料运动受到的阻碍较小,较采用径向叶片和前倾叶片更有利于抛送。

抛送不同物料(与不同型号机器配合),采用不同叶轮外径、叶片倾角、转速时,物料沿叶片运动的ADAMS模型可通过前面所建ADAMS模型进行参数化得到。采用上述分析方法同样可得抛送不同物料当量摩擦因数fv的值。其中青贮玉米秸秆切碎段及揉碎段(平均含水率为60%)当量摩擦因数fv=0.38~0.81;黄贮玉米秸秆切碎段及揉碎段(平均含水率为45%)当量摩擦因数fv=0.55~0.75;小麦秸秆粉碎段(平均含水率为16%)当量摩擦因数fv=0.41~0.55。

6.仿真值与试验值存在误差的原因

由前面分析可知,仿真值与试验值已很接近,但还存在误差,这主要是由以下几方面原因造成的:

1)物理试验时受到很多随机因素的影响,如试验设备不稳定、人为因素等,而且试验所用物料为农业纤维物料,所以测取的试验值存在波动,而不是一条理想的光滑曲线。但是物料运动的ADAMS模型是基于3.2.1节的数学模型建立的,所以是光滑曲线,这样就会造成误差。

2)在对所拍摄图片进行观察和分析时,由于实测曲线是在高速摄像所拍摄图片中,由人工捕捉物料质心点而得到的,而物料有时在沿叶片滑移的同时还伴随旋转现象,因此必然会存在误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。