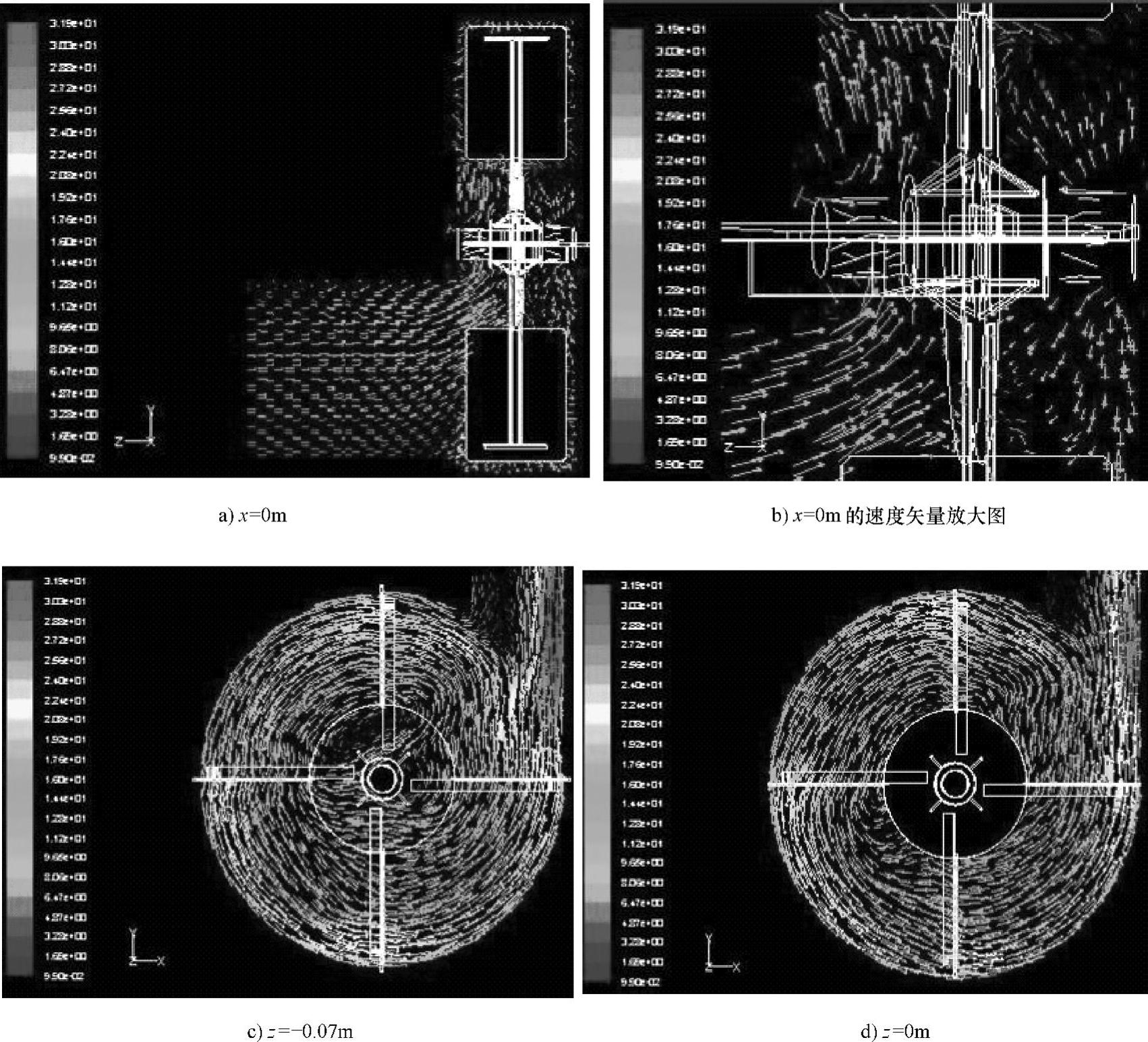

对转速为650r/min和1050r/min这两种情况进行了求解。由于气流速度是影响物料能否顺利抛出以及所消耗功率的主要因素[31],因此,本节主要对气流速度场进行分析。转速为1050r/min时的气流速度场分布特征与转速为650r/min的情况基本相同,只是整个流场的气流速度较转速为650r/min时高,因此各平面的速度矢量图以转速为650r/min为例进行分析。

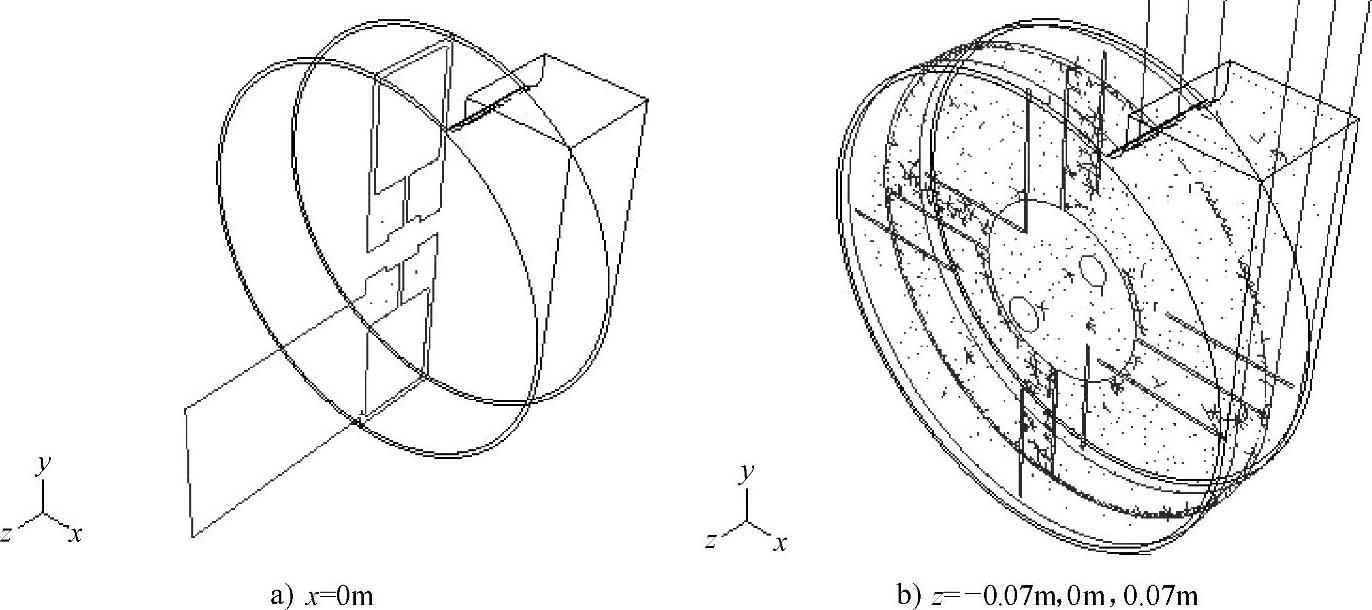

由于Fluent中的可视化信息基本都是以平面为基础,对计算区域进行数值模拟后,为了显示和输出计算结果,需要生成各种类型的平面。图2.11a所示为垂直于x方向且x=0的平面位置,图2.11b所示为垂直于z方向且z=-0.07m、0m、0.07m的平面位置。

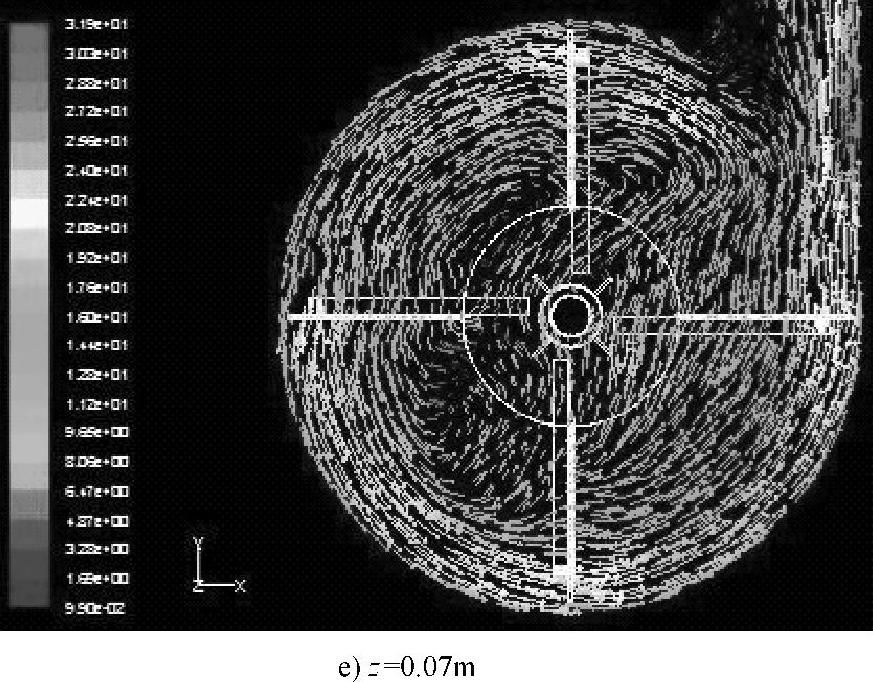

图2.12a~e分别为上述各平面的速度矢量图。由图2.12c~e可知,叶轮外侧的气流速度高于叶轮内侧。这主要是由于气体分子在离心力的作用下获得动能的原因,且圆形外壳出料口处右侧的气流速度要比左侧高,主要是由于在圆形外壳出料口处高速旋转的叶片末端靠近右侧的原因。

图2.11 可视化平面位置图

(https://www.daowen.com)

(https://www.daowen.com)

图2.12 各平面速度矢量图

图2.12 各平面速度矢量图(续)

从x=0.07m平面处的速度矢量图中可以看出明显的涡流(图2.12e),这是由于进料口处气流进入叶轮的方向与叶轮旋转平面为90°夹角且进料口位置靠近旋转中心下方(图2.12a)以及叶片数有限的缘故。由于轴承座处间隙有气流进入(图2.12b右侧),使得x=-0.07m平面的速度矢量图右上部也可以看出有少量涡流存在(图2.12c)。由于距离进料口及轴承座处间隙较远,受其影响较小,故x=0m平面处速度分布较均匀。由此可见,适当提高进料口的位置、减小轴承座处的间隙以及增加叶片数将有利于减少叶轮区的涡流,从而减少能量的损失,产生更有利于物料抛送的气流流场。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。