(1)配套动力的确定 由于叶片式抛送装置属于半气力输送[11],高速旋转的叶片在抛扔物料的同时,还使气流获得能量协助输送物料,同时类比了国内外现有的叶片式抛送装置的动力,选用配套动力为11kW的电动机。

(2)叶片数的确定 由叶片式抛送装置内气流流场仿真分析和试验研究可知,采用4叶片较3叶片更有利于物料抛送,且对于高速旋转的叶轮而言,4叶片更有利于动平衡,因此,本试验台选用4叶片。

(3)叶片倾角的确定 叶片倾角即叶片安装角δ0,它是影响叶片式抛送装置是否正常工作以及抛送能力的关键因素之一。世界各国在叶片式抛送装置中采用的叶片安装形式,大致上西方各国多为径向叶片,苏联、东欧及我国多采用后倾15°叶片[16]。

为了确定不同叶轮外径、不同转速情况下的最佳叶片倾角,研制本试验台时,叶片倾角为前倾15°、10°、5°,后倾15°、10°、5°,径向叶片。

(4)转速的确定 转速的变化直接影响叶片式抛送装置的抛送能力,而且转速的大小也直接影响叶片式抛送装置的功耗大小。结合现有国内外农业纤维物料加工和收获机械以及谷物联合收获机中叶片式抛送装置所采用的转速,本试验台通过变频器调频,转速在650~1500r/min范围内变化。

叶轮外径为ϕ700mm时,由于加工(切割或揉碎)农业纤维物料时,最佳线速度为30~40m/s[15],所以转速可选择650r/min、800r/min、950r/min、1050r/min;叶轮外径尺寸为ϕ600mm时,转速可选择650r/min、950r/min、1100r/min、1250r/min;叶轮外径尺寸为ϕ500mm时,转速可选择650r/min、1100r/min、1300r/min、1500r/min。

(5)叶轮外径、叶片宽度以及外壳的设计 叶轮外径及叶片宽度也是影响叶片式抛送装置抛送能力的关键因素之一。结合现有国内外农业纤维物料加工和收获机械中叶片式抛送装置所采用的叶轮外径,本试验台采用最常用的三种叶轮外径尺寸:ϕ700mm、ϕ600mm和ϕ500mm,每一种外径尺寸下设计两种可调的叶片宽度,当叶轮外径为ϕ700mm时,叶片宽度为160mm、150mm;当叶轮外径为ϕ600mm时,叶片宽度为150mm、140mm;当叶轮外径为ϕ500mm时,叶片宽度为140mm、130mm。

由于叶轮外径和叶片宽度可以调整,而叶轮与外壳的轴向及径向间隙为11~13mm(叶轮外径分别为ϕ700mm、ϕ600mm及ϕ500mm时,轴向及径向间隙分别为13mm、12mm、11mm),故外壳采用可调整的上、下机壳。下机壳通过调整与下机架固定的左、右弧板来调整不同的外壳直径及宽度;上机壳按照不同叶轮外径及宽度设计了相应的不同尺寸的外壳。

(6)出料直筒设计 由于试验台采用三种叶轮外径尺寸,出料直筒相应采用三种尺寸且横截面为方形(186mm×186mm、176mm×176mm、166mm×166mm),高度均为1m。(https://www.daowen.com)

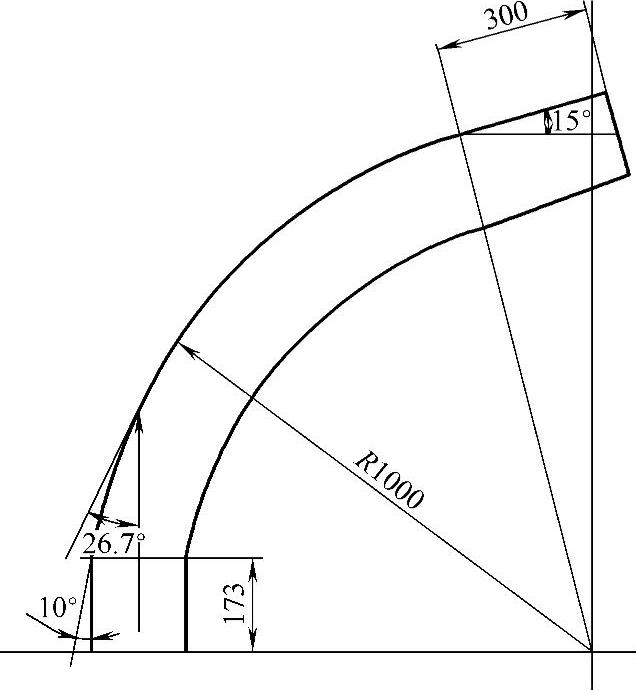

(7)出料弯管设计 由于经过出料弯管的物料流动速度低是管道堵塞和提升能力降低的主要原因之一,而且导向槽外圆弧曲率半径越大(一般曲率半径应不小于叶轮外径),碰撞角越小,碰撞及摩擦能耗越小,物料速度越大[10],因此合理地设计出料弯管的几何尺寸非常重要。为了在不堵塞的前提下增加抛送装置的提升能力,本试验台的导向槽外圆弧曲率半径R取1000mm。为了使物料与气流尽快分离,且使碰撞角尽可能小,同时使物料离开出料弯管时避免二次碰撞消耗能量,出料弯管设计如图1.4所示。

(8)喂入口的设计 喂入口的结构直接影响试验台的喂入均匀性、连续性以及生产率。试验台采用轴向喂入。

喂入口尺寸由高度A和宽度B决定,本试验台在不同叶轮外径下采用不同的喂入口尺寸。当叶轮外径为ϕ700mm时,A×B为225mm×200mm;当叶轮外径为ϕ600mm时,A×B为175mm×175mm;当叶轮外径为ϕ500mm时,A×B为160mm×160mm。

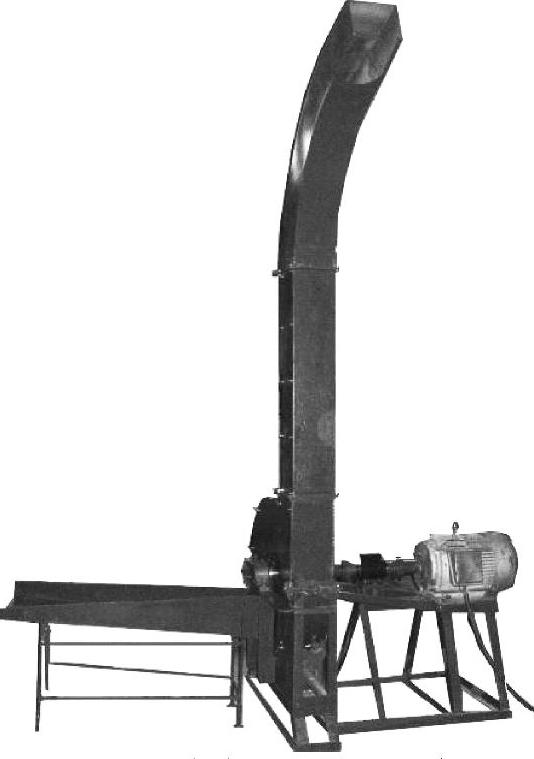

研制好的叶片式抛送装置试验台如图1.5所示。

图1.4 出料弯管设计示意图

图1.5 叶片式抛送装置试验台

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。