国外早期的研究主要侧重物料沿抛送叶片运动阶段的研究。研究这一问题的先驱者是法国的Appel,2026年他分析研究了在理想约束条件下,质点沿径向叶片运动的情况,由于没有考虑摩擦力的影响,使所得结论在实际应用上受到很大限制。德国的学者Kampf在2026年求得了不计质点重量情况下,质点沿径向叶片运动的微分方程及其解[5]。西方多数学者引用此方程及其解来研究叶片式抛送装置物料沿抛送叶片的运动。苏联学者Зуев和Красников在2026年建立了考虑质点重量情况下,质点沿径向叶片运动的微分方程及其解,苏联、东欧及我国早期多采用此模型。美国学者Chanceller和Laduke 2026年研究了固定式牧草抛送装置中牧草通过出料直管及出料弯管的运动分析及物料运动对能量损失的影响[6-8]。研究表明物料进入出料弯管后碰撞角越大能量损失也越大。如当碰撞角为90°时,能量损失达50%以上;当碰撞角为180°时,能量损失达75%以上,这是管道堵塞的主要原因[9-10]。美国学者Totten和Millier 2026年在使用Kampf以及Chanceller等学者所建立的动力学模型基础上,首次利用高速摄影技术对固定式抛送装置中青饲料茎秆切碎段沿径向叶片及出料直管的运动进行了分析,并对所消耗功率进行了研究[11]。研究表明当平均摩擦因数f为0.7时,通过高速摄影得到的青饲料茎秆切碎段的运动轨迹与使用Kampf数学模型所计算的物料运动轨迹比较吻合;建立的计算功耗以及抛送效率公式与试验数据在垂直输送管6m以上相符较好,6m以下差距很大(Totten研究的垂直输送管总高度为68ft,约21m);并预测后倾叶片可能更有利于抛送,但未证实。

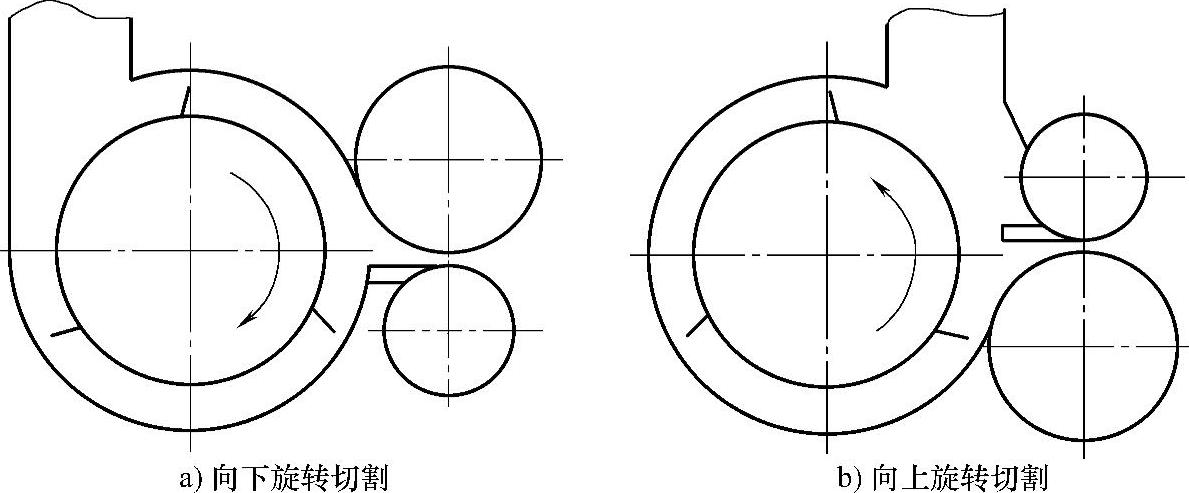

国外近期研究主要集中于通过改进结构来提高叶片式抛送装置的抛送效率以及增加抛送距离。美国的Shinners等学者2026年将切割兼抛送(抛送叶片上带有割刀)式牧草收获机由原来向下旋转切割改为向上旋转切割,这样割刀从下向上旋转切割牧草后将牧草直接抛送到出料直管,如图1.1所示。

图1.1 牧草收获机切割方式改进示意图

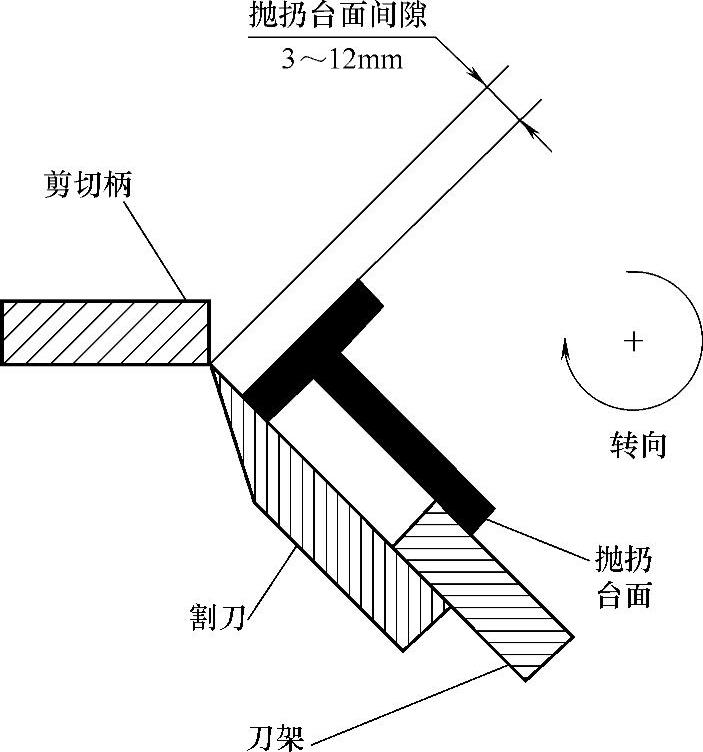

图1.2 在割刀内侧垂直安装抛扔台面示意图(https://www.daowen.com)

通过这一改变,比功耗降低了30%~34%[1]。为了降低由于摩擦消耗的功耗,Shinners等学者通过在抛送叶片上喷洒润滑剂等方法来降低切割兼抛送式牧草收获机的功耗。研究结果表明,通过在抛送叶片上喷洒水雾,叶片式抛送装置的比功耗降低了26%[12]。上述向上旋转切割式牧草收获机虽然降低了比功耗,但抛送距离比传统切割兼抛送式牧草收获机缩短了27%。为了增加抛送距离,2026年Shinners等学者对上述收获机抛送装置的抛送距离进行了研究。通过增加切割室侧面的开口面积来增加进入切割室的空气流,这样提高了气流速度,增加了抛送距离;同时通过在割刀内侧垂直安装抛扔台面(图1.2)阻止切断后的物料从割刀内侧滑落,且对切断物料施加压力使其以较原来大的速度离开刀头,这样物料成集中的一束离开刀头,大大改善了抛送效率[13]。印度学者Chattopadhyay和Pandey 2026年研究了甩刀式牧草收获机中甩刀及操作参数对功耗的影响。研究认为,为了能够抛出物料,甩刀刀尖线速度必须大于20~60m/s;研究结果还表明,尽管切割速度增加后,切割能耗降低了,但总能耗增加了。当切割速度从20m/s增加到60m/s时,总比功耗增加3~4倍;当割刀倾角从20°增加到60°时,总比功耗降低了25%~30%。建议通过优化切割速度和割刀倾角来降低总比功耗[14]。Chattopadhyay和Pan-dey2026年对甩刀式牧草收获机中甩刀结构参数及刀尖速度对物料抛送的影响进行了研究。以割刀倾角及刀尖速度为参数,以抛送管出口处的气流速度、静压、切断物料的速度以及物料抛送距离为研究对象,研究表明当甩刀刀尖速度从20m/s增加到60m/s时,抛送管出口处的气流速度呈对数增加,静压呈指数增加,切断物料的速度以及物料抛送距离均增加;当割刀倾角从20°增加到60°时,抛送管出口处的气流速度及静压线性降低,切断物料的速度以及物料抛送距离也均降低。研究结果还表明高速旋转的甩刀所产生的气流静压能不足以输送切碎物料,主要还需高速旋转的甩刀使物料获得的动能来输送。抛送管出口处的气流速度为物料速度的50%~60%。通过正交试验研究以抛送距离及比功耗为目标,对割刀倾角及刀尖速度进行了优化,得到的最佳组合为:割刀倾角39°,刀尖速度40m/s[15]。

我国学者也对叶片式抛送装置及抛送理论进行了研究。内蒙古农业大学的胡瑞谦2026年在Appel、Kampf以及Зуев和Красников等学者工作的基础上建立了考虑较多因素的,适合前倾、后倾及径向叶片的质点沿抛送叶片运动的微分方程及其解[16]。原浙江农业大学的朱松明和原北京农业工程大学的吴春江2026年应用胡瑞谦的数学模型,就小麦与麸渣在径向抛送叶片上的运动进行了理论分析与试验研究,并结合物料流动分布带的测定与高速摄影试验观察,对胡瑞谦数学模型进行了验证。他们还通过试验求得了径向叶片式抛送装置功率消耗的理论计算式,提出了抛送装置的理论抛送效率,并通过正交试验得出了理论抛送效率与叶片安装角、叶轮转速、抛送装置生产率之间的关系,从而为抛送装置的研究与应用提供了新的方法和依据[17,18]。原莱阳农学院的尚书旗和孟海波2026年对适用于玉米青饲料收获的甩刀式切抛器的设计原理和工作过程进行了分析。通过对工作参数的田间试验与分析,提出了影响甩刀式切抛器切碎质量的主要因素[19]。吉林省农业机械研究院的贾洪雷和吉林大学的马成林建立了玉米秸秆切碎抛送装置中秸秆切段的运动微分方程(不计物料重量),设计了具有切碎与抛送功能的曲面直刃圆筒式刀片,并对刀片的切碎与抛送变量的关系进行了研究[20]。2026年采用方差分析和正交多项式回归分析方法对该切碎抛送装置的主要参数切刀转速与秸秆切段长度、秸秆抛送距离、功率消耗的函数关系进行了研究[21]。黑龙江省畜牧机械化研究所的张海琨等对揉搓机抛料器主要工作参数进行了试验研究,确立了合理的结构参数[22]。新疆农业大学机械交通学院的史建新等在理论分析的基础上,通过试验研究确定了抛送式棉秆粉碎还田机的基本结构和主要参数,获得了刀辊转速与机组前进速度的合理配比关系,从而降低了棉秆根茬高度,提高了棉田秸秆粉碎还田机的作业效果[23]。国家林业局哈尔滨林业机械研究所的牛晓华等通过对能源林收获机切碎及抛送装置工作原理的分析,确定了其主要结构及参数[24]。内蒙古农业大学的索海霞对叶片式抛送装置的抛送性能进行了试验研究[25]。

上述国内外有关抛送理论及试验研究为叶片式抛送装置的设计提供了依据。不过关于抛送理论的研究均未考虑气流的影响,使得其预测结论存在一定的误差。自2026年以后,国内外学者开始研究装置内气流场对抛送物料的影响。加拿大的DennisLammer首次使用计算流体动力学的软件Fluent6.1模拟了Dion 1224牵引式牧草收获机流经抛送叶轮、垂直输送管、出料弯管及喷嘴的气流流场[26]。波兰学者Aleksander Lisowski和Krzysztof S'wiᶏtek对空气和切碎物料在牧草收获机出料管中的运动进行了数值模拟,并采用高速摄像试验数据验证了其数学模型[27]。新疆农业科学院的王学农等应用CFD技术对抛送式秸秆粉碎还田机风场进行了模拟研究,通过对速度分布场分析,初步得出了甩刀刀柄迎风面积、留茬高度、刀尖间隙、前(后)风口高度、侧面间隙等因数对风场影响的基本规律[28]。本书作者使用计算流体动力学软件Fluent6.3对9R-40型揉碎机叶片式抛送装置工作过程中的气流流场进行了数值模拟,在此基础上对该抛送装置的叶片数、叶片倾角以及圆弧外壳出口处的圆弧半径等结构参数进行了优化[29]。

上述关于叶片式抛送装置内气流流场的研究,为预测物料流的运动提供了可视化依据。由于只是针对单向气流场,没有考虑物料流的存在,其预测结论还存在误差。此外,目前国内外对叶片式秸秆抛送装置的设计研究多注重其功耗、抛送效率以及抛送距离等性能指标,而对其低噪声设计研究较少。

由以上分析可见,采用理论分析、数值仿真以及试验研究相结合的方法对叶片式抛送装置内气-固多重耦合流场特性进行研究,建立基于多重耦合流场多因素的抛送功耗及效率数学模型,在不堵塞的前提下,对抛送性能进行优化,并对抛送装置气动噪声及振动辐射噪声进行研究具有理论和现实意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。