◇学习目标◇

1.能正确检测常见的切割缺陷(挂渣、表面不齐等)。

2.能正确分析加工缺陷产生的原因,并能制定改进措施。

3.能熟练使用角磨机等修磨工具。

4.能依据“7S”标准,清理、清扫工作现场,整理工作区域的设备、工具,正确回收和处理边角料。

建议学时:4学时。

◇学习过程◇

一、割件的质量检查及加工缺陷

1.测量割件的各部位尺寸是否符合图样要求。

2.检查气割切口表面是否平整干净,割纹是否均匀一致。

3.检查切口边缘是否有熔化现象,氧化物是否易于清除。

4.检查切割直线段的直线度。

二、加工缺陷产生的原因及改进措施

(一)上边缘切割质量缺陷

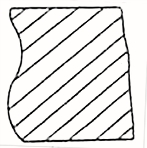

1.上边缘塌边。

现象:边缘熔化过快,造成圆角塌边。

原因:

(1)切割速度太慢,预热火焰太强;

(2)割嘴与工件之间的高度太高或太低;使用的割嘴号太大,火焰中的氧气过剩。

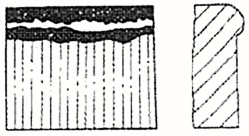

2.水滴状熔豆串。

现象:在切割的上边缘形成一串水滴状的熔豆。

原因:

(1)钢板表面锈蚀或有氧化皮;

(2)割嘴与钢板之间的高度太小,预热火焰太强;

(3)割嘴与钢板之间的高度太大。

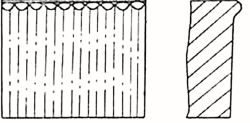

3.割缝上窄下宽。

现象:割缝上窄下宽,成喇叭状。

原因:

(1)切割速度太快,切割氧压力太高;

(2)割嘴号偏大,使切割氧流量太大;

(3)割嘴与工件之间的高度太大;

4.切割断面凹陷。

现象:在整个切割断面上,尤其中间部位有凹陷。

原因:

(1)切割速度太快;

(2)使用的割嘴太小,切割压力太低,割嘴堵塞或损坏;

(3)切割氧压力过高,风线受阻变坏。

5.切割断面呈现出大的波纹形状。

现象:切割断面凸凹不平,呈现较大的波纹形状。

原因:

(1)切割速度太快;

(2)切割氧压力太低,割嘴堵塞或损坏,使风线变坏;

(3)使用的割嘴号太大。

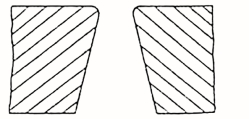

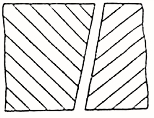

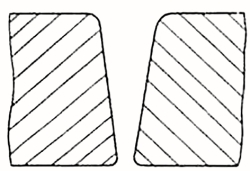

6.切口垂直方向的角度偏差。

现象:切口不垂直,出现斜角。

原因:

(1)割炬与工件面不垂直;

(2)风线不正。

7.切口下边缘成圆角。

现象:切口下边缘有不同程度的熔化,成圆角状。

原因:

(1)割嘴堵塞或者损坏,使风线变坏;(www.daowen.com)

(2)切割速度太快,切割氧压力太高。

8.切口下部凹陷且下边缘成圆角。

现象:接近下边缘处凹陷并且下边缘熔化成圆角。

原因:切割速度太快,割嘴堵塞或者损坏,风线受阻变坏。

(二)切割断面凹凸不平,即平面度差

1.切割断面上边缘下方,有凹形缺陷。

现象:在接受切割断面上边缘处有凹陷,同时上边缘有不同程度的熔化塌边。

原因:

(1)切割氧压力太高;

(2)割嘴与工件之间的高度太大;割嘴有杂物堵塞,使风线受到干扰变形。

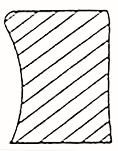

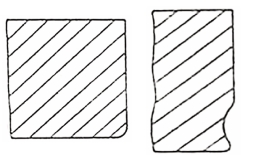

2.割缝从上向下收缩。

现象:割缝上宽下窄。

原因:

(1)切割速度太快;

(2)割嘴与工件之间的高度太大,割嘴有杂物堵塞,使风线受到干扰变形。

(三)切割断面的粗糙度缺陷

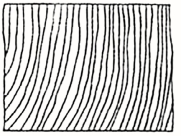

1.切割断面后拖量过大。

现象:切割断面割纹向后偏移很大,同时随着偏移量的大小而出现不同程度的凹陷。

原因:

(1)切割速度太快;

(2)使用的割嘴太小,切割氧流量太小,切割氧压力太低;

(3)割嘴与工件的高度太大。

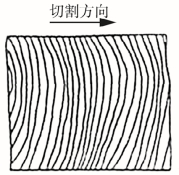

2.在切割断面上半部分,出现割纹超前量。

现象:在接近上边缘处,形成一定程度的割纹超前量。

原因:

(1)割炬与切割方向不垂直,割嘴堵塞或损坏;

(2)风线受阻变坏;

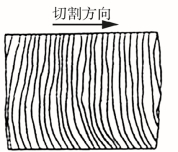

3.在切割断面部分,出现割纹超前量太大。

现象:在靠近切割断面下边缘处出现割纹超前量太大。

原因:

(1)割嘴堵塞或损坏,风线受阻变坏;

(2)割炬不垂直或割嘴有问题,使风线不正、倾斜。

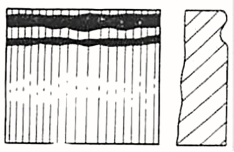

(四)挂渣

1.下边缘挂渣。

现象:在切割断面的下边缘产生连续的挂渣。

原因:

(1)切割速度太快或太慢,使用的割嘴号太小,切割氧压力太低;

(2)预热火焰中燃气过剩,钢板表面有氧化皮锈蚀或不干净;

(3)割嘴与工件之间的高度太大,预热火焰太强。

2.切割断面上产生挂渣。

现象:在切割断面上有挂渣,尤其在下半部分有挂渣。

原因:合金成分含量太高。

(五)裂纹

现象:在切割断面上出现可见裂纹,或在切割断面附近的内部出现脉动裂纹,或只是在横断面上可见到裂纹。

原因:含碳量或含合金成分太高,采用预热切割法时,工件预热温度不够,工件冷却时间太快,材料冷作硬化。

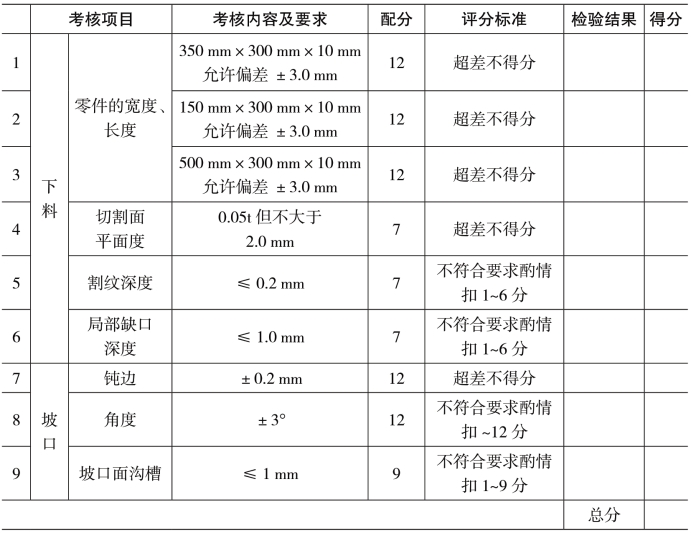

二、按下料及坡口切割检测表对板材进行检测

表8-4-1 下料及坡口切割检测表

分组检测结果:________________________________________________________

交叉检测结果:_________________________________________________________

对不合格板材的处理:__________________________________________________

三、对设备、工具、工作环境的整理

能依据“7S”标准,清理、清扫工作现场,整理、保养工作区域的设备、工具,正确回收和处理边角废料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。