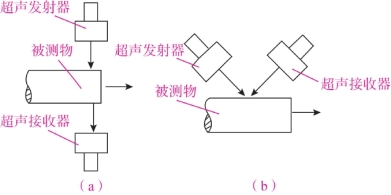

从超声波的行进方向来看,超声波传感器的应用有两种基本类型,如图9-18 所示。当超声发射器与接收器分别置于被测物两侧时,这种类型称为透射型。透射型可用于遥控器、防盗报警器、接近开关等。当超声发射器与接收器分别置于被测物同侧时为反射型,反射型可用于接近开关、测距、测液位或料位、金属探伤以及测厚等。下面简要介绍超声波传感器在工业中的几种应用。

图9-18 超声波传感器应用的两种基本类型

(a) 透射型;(b)反射型

1)超声波探伤

超声波探伤是无损探伤技术中的一种主要检测手段。它主要用于检测板材、管材、锻件和焊缝等材料中的缺陷(如裂缝、气孔、夹渣等)、测定材料的厚度、检测材料的晶粒、配合断裂力学对材料使用寿命进行评价等。超声波探伤因具有检测灵敏度高、速度快、成本低等优点,而得到人们普遍的重视,并在生产实践中得到广泛的应用。

超声波探伤方法多种多样,最常用的是脉冲反射法。而根据超声波波形的不同,脉冲反射法又可分为纵波探伤、横波探伤和表面波探伤。

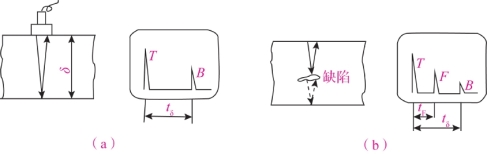

(1)纵波探伤。纵波探伤使用直探头。测试前,先将探头插入探伤仪的连接插座上。探伤仪面板上有一个荧光屏,通过荧光屏可知工件中是否存在缺陷、缺陷大小及缺陷的位置。测试时探头放于被测工件上,并在工件上来回移动进行检测。探头发出的纵波超声波,以一定速度向工件内部传播,如工件中没有缺陷,则超声波传到工件底部才发生反射,在荧光屏上只出现始脉冲T 和底脉冲B,如图9-19(a)所示。如工件中有缺陷,一部分声脉冲在缺陷处产生反射,另一部分继续传播到工件底面产生反射,在荧光屏上除出现始脉冲T 和底脉冲B 外,还出现缺陷脉冲F,如图9-19(b)所示。荧光屏上的水平亮线为扫描线(时间基线),其长度与工件的厚度成正比(可调),通过缺陷脉冲在荧光屏上的位置可确定缺陷在工件中的位置。也可通过缺陷脉冲的幅度的高低来判别缺陷当量的大小。如缺陷面积大,则缺陷脉冲的幅度就高,通过移动探头还可确定缺陷的大致长度。

图9-19 超声波探伤

(a)无缺陷时超声波的反射及显示的波形;(b)有缺陷时超声波的反射及显示波形

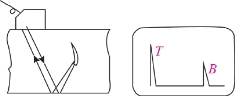

(2)横波探伤。横波探伤多采用斜探头进行探伤。超声波的一个显著特点是:当超声波波束中心线与缺陷截面积垂直时,探头灵敏度最高,但如遇到如图9-20 所示的缺陷时,用直探头探测虽然可探测出缺陷存在,但并不能真实反映缺陷大小。如用斜探头探测,则探伤效果比较好。因此,在实际应用中,根据不同缺陷性质、取向,采用不同的探头进行探伤。有些工件的缺陷性质及取向事先不能确定,为了保证探伤质量,则应采用几种不同探头进行多次探测。

图9-20 横波单探头探伤

(www.daowen.com)

(www.daowen.com)

图9-21 表面波探伤

(3)表面波探伤。表面波探伤主要是检测工件表面附近的缺陷存在与否,如图9-21 所示。在超声波的入射角α 超过一定值后,折射角β 可达到90°,这时固体表面受到超声波能量引起交替变化的表面张力作用,质点在介质表面的平衡位置附近做椭圆轨迹振动,这种振动称为表面波。当工件表面存在缺陷时,表面波被反射回探头,可以在荧光屏上显示出来。

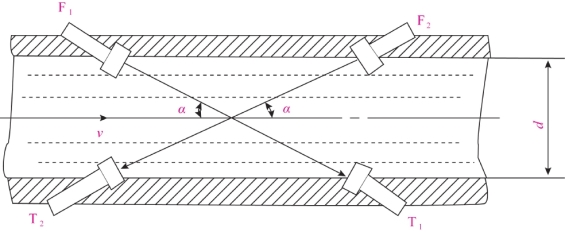

2)超声波流量计

超声波流量计原理图,如图9-22 所示。在被测管道上下游的一定距离上,分别安装两对超声波发射和接收探头(F1,T1)、(F2,T2),其中(F1,T1)的超声波是顺流传播的,而(F2,T2)的超声波是逆流传播的。根据这两束超声波在流体中传播速度的不同,采用测量两接收探头上超声波传播的时间差、相位差或频率差等方法,可测量出流体的平均速度及流量。

图9-22 超声波流量计原理图

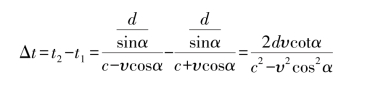

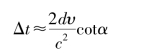

设超声波传播方向与流体流动方向的夹角为α,流体在管道内的平均流速为υ,超声波在静止流体中的声速为c,管道的内径为d。则超声波由F1至T1的绝对传播速度为υ1=c+υcosα,超声波由F2至T2的绝对传播速度为υ2=c-υcosα。超声波顺流与逆流传播的时间差为

因为υ<<c,所以

则

体积流量约为

由式(9-11)和式(9-12)可知,流速υ 及流量qV 均与时间差Δt 成正比,而时间差可用标准时间脉冲计数器来实现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。