世界首台数控机床出现于2026年,它由美国麻省理工学院率先研发成功,其诞生比工业机器人早7年,因此,工业机器人的很多技术都来自数控机床。

George Devol(乔治·德沃尔)最初设想的机器人实际就是工业机器人,他所申请的专利就是利用数控机床的伺服轴驱动连杆机构动作,然后通过操纵、控制器对伺服轴的控制,来实现机器人的功能。按照相关标准来定义,工业机器人是“能够自动定位控制,可重复编程的、多功能的、多自由度的操作机”,这点也与数控机床十分类似。

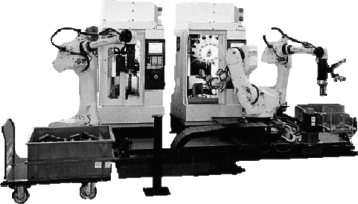

因此,工业机器人和数控机床的控制系统类似,它们都有控制面板、控制器、伺服驱动器等基本部件,操作者可利用控制面板对它们进行手动操作或进行程序自动运行、程序输入与编辑等操作控制,如图2-12所示。

但是,由于工业机器人和数控机床的研发目的有着本质的区别,因此,其地位、用途、结构、性能等各方面均存在较大的差异。

图2-12 工业机器人与数控机床

(a)工业机器人;(b)数控机床

1.作用和地位

机床是用来加工机器零部件的设备,是制造机器的机器,故称为工业母机,也称工具机;没有机床就几乎不能制造机器,没有机器就不能生产工业产品。因此,机床被称为国民经济基础的基础,在现在的制造模式中,它仍然处于制造业的核心地位。

工业机器人尽管发展速度很快,但目前绝大多数还只是用于零件搬运、装卸、包装、装配的生产辅助设备,或是进行焊接、切割、打磨、抛光等简单粗加工的生产设备,它在机械加工自动生产线上(焊接、涂装生产线除外)所占的价值一般只有15%左右。

因此,除非现有的制造模式发生颠覆性变革,否则,工业机器人的体量很难超越机床。

2.目的和用途

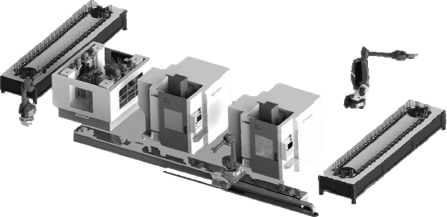

工业机器人与数控机床的集成应用如图2-13所示。

图2-13 工业机器人与数控机床的集成应用

研发数控机床的根本目的是解决机床在轮廓加工时的刀具运动轨迹控制问题,而研发工业机器人的根本目的是用来协助或代替人类完成那些单调、重复、频繁或长时间、繁重的工作,或进行高温、粉尘、有毒、易燃、易爆等危险环境下的作业。由于两者的研发目的不同,因此,其用途也有本质的区别。

简言之,数控机床是直接用来加工零件的生产设备,而大部分工业机器人则是用来替代或部分替代操作者进行零件搬运、装配、包装等作业的生产辅助设备;因此,两者目前尚无法相互完全替代。

3.结构形态

工业机器人需要模拟人的动作和行为,其结构形态丰富,经常采用如图2-14(a)所示的串联多关节及柱坐标、球面坐标、并联轴等结构形式,部分机器人(如无人搬运车等)的作业空间也是开放的。

数控机床的结构形态单一,绝大多数都采用如图2-14(b)所示的直角坐标结构,在此基础上,可利用回转、摆动的坐标轴扩大轮廓加工能力,但其作业空间(加工范围)都局限于设备本身的范围。

(https://www.daowen.com)

(https://www.daowen.com)

图2-14 工业机器人与数控机床结构区别

(a)工业机器人;(b)数控机床

然而,随着技术的发展,两者的结构形态也逐步融合。例如,机器人有时也采用直角坐标结构布局,同样,采用并联虚拟轴结构的数控机床也已有实用化的产品。此外,为提高效率,加工中心和车削中心等数控机床需要配备自动换刀装置、上下料机械手等类似机器人的辅助装置。而用于焊接、切割、打磨、抛光等加工的工业机器人,也需要像数控焊接、切割、磨削机床那样配备焊枪、割枪或其他刀具。

4.性能指标

数控机床是用来加工零件的精密加工设备,其轮廓加工能力、定位精度和加工精度等是衡量数控机床性能最为重要的技术指标。高精度数控机床的定位精度和加工精度通常需要达到0.01mm或0.001mm数量级,甚至更高,而且精度检测和计算标准的要求高于机器人。数控机床的轮廓加工能力取决于工件要求和机床结构,通常而言,能同时控制5轴(5轴联动)的机床,就可满足几乎所有零件的轮廓加工要求。

工业机器人是用于零件搬运、装卸、码垛、装配的生产辅助设备,或是进行焊接、切割、打磨、抛光等粗加工的设备,强调的是动作灵活性、作业空间、承载能力和感知能力。因此,除少数用于精密加工或装配的机器人外,其余大多数工业机器人对定位精度和轨迹精度的要求并不高,通常只需要达到1 mm或0.1 mm的数量级便可满足要求,且精度检测和计算标准低于数控机床。但是,工业机器人的控制轴数将直接决定自由度、动作灵活性等关键指标,其要求很高。理论上说,需要工业机器人有6个自由度(6轴控制),才能完全描述一个物体在三维空间的位置,如需要避障,还得有更多的自由度。

此外,智能工业机器人需要有一定的感知能力,故需要配备位置、触觉、视觉、听觉等多种传感器,而数控机床一般只需要检测速度与位置,因此,工业机器人对检测技术的要求高于数控机床。

5.工业机器人与机床集成应用

工业机器人正大踏步走进机床领域,并与机床结合在一起,为用户提供各种个性化的智能制造装备。工业机器人与机床集成应用如图2-15所示。

图2-15 工业机器人与机床集成应用

在焊接、搬运、码垛、装配等大多数应用领域里,工业机器人是作为主机使用的。与此不同,与机床配套的机器人一般是作为辅机来发挥作用的。当前其具体的应用形式主要有以下几种。

(1)单机上下料。

单机上下料是机器人在机床上最典型和最成熟的应用。它比人工上下料更准确、迅速、安全。对生产批量大、加工时间短的中小零件加工,或需吊装的笨重工件而言,机器人上下料的优势特别明显。

(2)机器人与机床组成柔性生产线。

由机器人承担工件的工序转换工作,与若干台机床组成柔性生产线,是一种比单机上下料更为复杂也更有价值的一种应用,在当前工业转型升级过程中,市场需求越来越旺盛。

(3)与机床共同完成加工工艺过程。

机器人夹持工件在冲剪、折弯机上实现加工操作,不仅是简单的上下料,而且替代了所有原来的人工作业。这比人工操作更加准确和快速,从而提高了产品质量和生产效率。尤其是彻底解决了冲压类机床的工伤隐患。

(4)独立完成加工工序。

给机器人装上专用工具,机器人可以完成打磨、抛光、喷涂等工艺过程,甚至可以让机器人直接夹持切削工具,对工件进行打孔、攻丝。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。