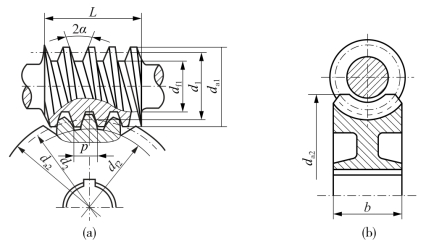

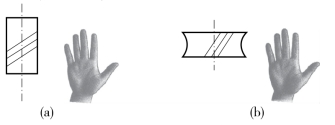

在蜗杆传动中,涉及的传动参数主要有:蜗杆与蜗轮的模数m、蜗杆分度圆直径d1、蜗杆与蜗轮的压力角α、蜗杆升角γ1、蜗轮螺旋角β2、蜗杆直径系数q、蜗杆齿顶高系数![]() 、蜗杆顶隙系数c、中心距a、蜗杆头数z1、蜗轮齿数z2、传动比i12、蜗杆传动的旋转方向等。为了分析蜗杆传动的基本参数,取经过蜗杆的轴线并与蜗轮的轴线相垂直的剖面作为主平面来研究,如图6-40所示。在主平面内,蜗杆的形状相当于齿条,蜗轮相当于渐开线齿轮。

、蜗杆顶隙系数c、中心距a、蜗杆头数z1、蜗轮齿数z2、传动比i12、蜗杆传动的旋转方向等。为了分析蜗杆传动的基本参数,取经过蜗杆的轴线并与蜗轮的轴线相垂直的剖面作为主平面来研究,如图6-40所示。在主平面内,蜗杆的形状相当于齿条,蜗轮相当于渐开线齿轮。

图6-40 蜗杆传动的基本参数

(a)主平面 (b)蜗轮断面图

1.蜗杆与蜗轮的模数m

蜗杆的模数是指轴面模数,用mx1表示;蜗轮的模数是指端面模数,用mt2表示。

2.蜗杆分度圆直径d1

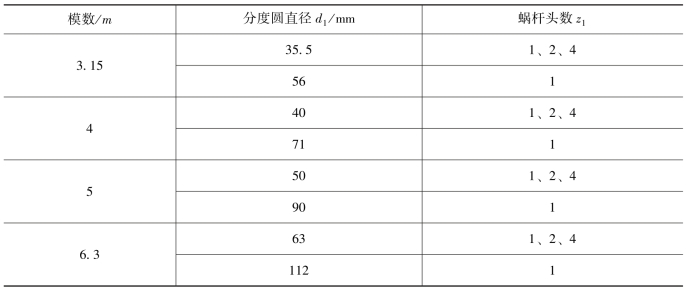

由于蜗轮是用相当于蜗杆的滚刀切制的,为了限制蜗轮滚刀的数量,国家标准已将蜗杆分度圆直径d1规定为标准值,并与标准模数m相匹配。蜗杆的分度圆直径不仅与模数m有关,而且还与蜗杆头数z1和升角γ1有关。蜗杆分度圆直径d1与标准模数m匹配的标准系列(见表6-6)。

表6-6 部分圆柱蜗杆传动标准模数m与分度圆直径d1值

3.蜗杆与蜗轮的压力角α

蜗杆的压力角是指轴向压力角,用αx1表示;蜗轮的压力角是指端面压力角,用αt2表示。αx1=αt2=20°

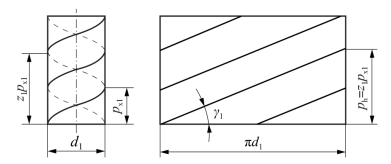

4.蜗杆升角γ1和蜗轮螺旋角β2

蜗杆升角(又称为导程角)是指蜗杆的分度圆螺旋线的切线与端平面之间的夹角,用γ1表示,如图6-41所示。蜗杆升角γ1的大小直接影响蜗杆的传动效率。蜗杆升角γ1大则传动效率高,但自锁性差;蜗杆升角γ1小则传动效率低,但自锁性好。

图6-41 蜗杆升角与齿距px1

蜗轮的螺旋角是指蜗轮的分度圆轮齿的旋向与轴线间的夹角,用β2表示。

5.蜗杆直径系数q

蜗杆直径系数是蜗杆的分度圆直径d1与轴向模数m的比值,用符号q表示。常用蜗杆的直径系数q取值是18、16、12.5、11.2、10、9、8。计算时可参考相关标准。

6.蜗杆齿顶高系数![]() 和蜗杆顶隙系数c

和蜗杆顶隙系数c

蜗杆齿顶高系数![]() ;蜗杆顶隙系数c=0.2。(https://www.daowen.com)

;蜗杆顶隙系数c=0.2。(https://www.daowen.com)

7.中心距a

对于普通圆柱蜗杆传动,其中心距a的尾数应为0或5;标准蜗杆减速器的中心距a应取标准值,如40、50、65、80、100、125、160、(180)、200、(225)、250、(280)、315、(335)、400、(450)、500,其中带括号的数字应尽可能不用。

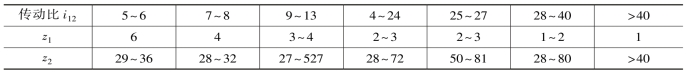

8.蜗杆头数z1和蜗轮齿数z2

蜗杆头数z1的选择与传动比、传动效率及制造的难易程度等有关。对于传动比大或要求自锁的蜗杆传动,常取z1=1;为了提高传动效率,z1可取较大值,但加工难度增加,故常取z1为1、2、4、6。

蜗轮齿数z2常在27~80内选择。当z2<27时,加工蜗轮时会产生根切现象;当z2>80后,会使蜗轮尺寸过大及蜗杆轴的刚度下降。z1、z2的推荐值(见表6-7)。

表6-7 各种传动比时推荐的z1、z2值

9.传动比i12

蜗杆传动的传动比是蜗杆转速n1与蜗轮转速n2之比,或者是蜗轮的齿数z2与蜗杆头数z1之比。蜗杆传动比i12的计算公式为

通常传动比i12=10~40,最大可达80。如果蜗杆传动仅用于传递运动(如分度运动),其传动比可达1 000。

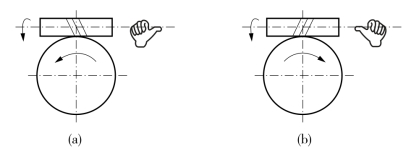

10.蜗杆传动的旋转方向

蜗杆、蜗轮的旋向按右手法则判定,如图6-42所示。手心对着自己,4个手指顺着蜗杆(或蜗轮)的轴线方向摆正,如果齿向与右手拇指指向一致,则该蜗杆(或蜗轮)为右旋;反之,该蜗杆(或蜗轮)为左旋。

图6-42 蜗杆和蜗轮的旋向判定

(a)右旋蜗杆 (b)右旋蜗轮

在蜗杆传动时,蜗轮的旋转方向可用左、右手法则判定,如图6-43所示。当蜗杆右旋时用右手法则判定,当蜗杆左旋时用左手法则判定。蜗轮旋转方向判定的具体做法是:手握住蜗杆轴,四指弯曲的方向代表蜗杆旋转方向,大拇指的反方向就是蜗轮的回转方向。

图6-43 蜗轮旋转方向的判定

(a)右旋蜗杆传动 (b)左旋蜗杆传动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。