任务描述

拉伸和压缩是工程结构构件的基本变形形式之一。在工程计算中,对于拉杆通常只要求保证其具有足够的强度,即工作应力不超过容许应力(材料的破坏应力除以安全系数);必要时也要求控制其变形量。对于压杆,其正常工作的条件往往不是受强度控制,而是受稳定性控制。

相关知识

一、内力与截面法

1.内力的概念

杆件在外力作用下产生变形,其内部相互间的作用力称为内力。这种内力将随外力增加而增大。当内力增大到一定限度时,杆件就会发生破坏。内力是与构件的强度密切相关的,拉压杆上的内力又称为轴力。

2.截面法

将受外力作用的杆件假想地切开,用以显示内力的大小,并以平衡条件确定其合力的方法,称为截面法。它是分析杆件内力的唯一方法,具体求法如下。

图3-1所示为受拉杆件,假想沿截面m-m将杆件切开,分为Ⅰ和Ⅱ两段。取Ⅰ段为研究对象。在Ⅰ段的截面m-m上到处都作用着内力,其合力为FN。FN是Ⅱ段对Ⅰ段的作用力,并与外力F相平衡。由于外力F的作用线沿杆件轴线,显然,截面m-m上内力的合力也必然沿杆件轴线。据此,可列出其平衡方程:

图3-1 受拉杆件

FN-F=0

得

FN=F

综上所述,求杆件内力的方法——截面法可概述如下。

①截:在需求内力的截面处,沿该截面假想地把构件切开。

②取:选取其中一部分为研究对象。

③代:将截去部分对研究对象的作用,以截面上的未知内力来代替。

④平:根据研究对象的平衡条件,建立平衡方程,以确定未知内力的大小和方向。

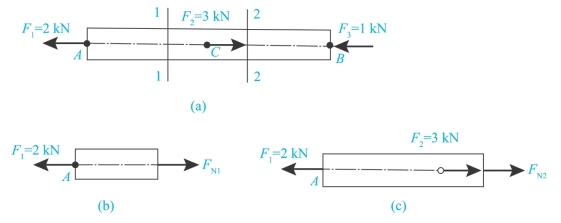

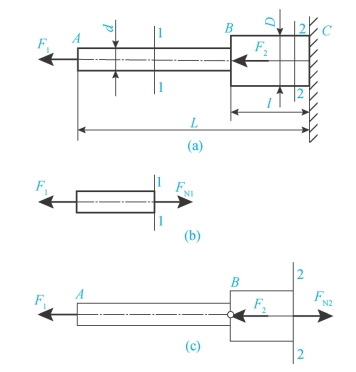

【例3-1】如图3-2(a)所示,设一杆沿轴线同时受力F1、F2、F3的作用,其作用点分别为A、C、B,求杆各横截面上的轴力。

图3-2 受力简图

解:由于杆上有三个外力,因此在AC段和CB段的横截面上将有不同的轴力。

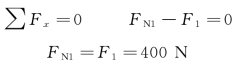

如图3-2(b)在AC段内的任意处以横截面1-1将杆截为两段,取左段为研究对象,将右段对左段的作用以内力FN1代替。由平衡条件可知FN1必与杆的轴线重合,方向与F1相反,为拉力。并由平衡方程

这就是AC段内任一横截面上的内力。

同样用横截面2-2将杆截开,仍取左段为研究对象,如图3-2(c)所示,由平衡方程

![]()

得

![]()

结果中的负号说明,该截面上内力的方向应与原设的方向相反,即FN2为压力,其值为1kN,此即CB段内任一横截面上的内力。

二、拉伸与压缩的受力、变形特点

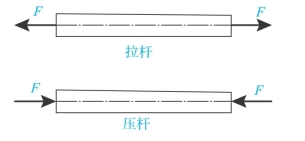

在生产实践中,受到拉伸或压缩的杆件虽然外形各有差异,但构件都是直杆,因此在计算中都可以简化为图3-3所示的受力简图。

由图3-3可见,杆件拉伸和压缩的受力特点是:作用于杆件上的外力合力的作用线沿杆件轴线。变形特点是:沿轴线方向产生纵向伸长或缩短。凡以轴向伸长为主要变形特征的杆件称为拉杆,以轴向压缩为主要变形特征的杆件称为压杆。但是仅确定了拉伸或压缩杆件的轴力还不能解决杆件的强度问题。因为同样的轴力,作用在不同大小的横截面上,会产生不同的结果。例如,用两根材料相同而截面尺寸不同的杆件做拉伸试验,使二者承受的轴力始终相同,随着外力的增加,则截面尺寸小的杆件首先被拉断。可见杆件的强度不仅与轴力有关,而且与截面尺寸有关。工程上常用单位面积上的内力来比较和判断杆件的强度。内力是连续分布在截面上的,应力描述了内力在截面上的分布情况和密集程度,它才是判断杆件强度是否足够的根据。

图3-3 杆件拉伸和压缩的受力特点

要确定应力,必须了解内力在横截面上的分布情况。一般认为,杆件横截面上的内力是均匀分布的。根据应力的定义和横截面上应力均匀分布的规律,可以得到

式中,σ——横截面上的应力;

FN——横截面上的轴力;

A——横截面面积。

式(3-1)即为轴向拉伸和压缩时横截面上应力的计算公式。由于分布在横截面上的内力皆垂直于截面,此时的应力也必然垂直于截面,这种垂直于截面的应力,称为正应力。当轴力为拉力时,截面上的应力为拉应力;轴力为压力时,截面上的压力为压应力。通常以正号表示拉应力,以负号表示压应力。

【例3-2】圆截面杆如图3-4(a)所示,已知F1=400N,F2=1000N,d=10mm,D=20mm,试求圆杆横截面上的正应力。

解:由于该杆AB段和BC段的横截面面积不同,所以正应力不相等,应分段计算。

(1)计算各段内的轴力

AB段:取1-1截面左段为研究对象,如图3-4(b)所示,列平衡方程式:

BC段:取2-2截面左段部分,如图3-4(c)所示,

图3-4 圆截面杆

(2)计算各段正应力

AB段:

BC段:

![]()

当拉(压)杆受到轴力作用后,杆中横截面上的任一点都将产生正应力σ,同时该点相应地产生纵向线应变ε。正应力σ表示为

σ=FN/A(https://www.daowen.com)

线应变ε为单位长度的伸长量。正应力σ与线应变ε存在下列关系:

![]()

式中,E为比例系数,称为弹性模量。在一定的范围内,一点处的正应力同该点处的线应变成正比关系。式中E的量纲与正应力σ的量纲相同,E的常用单位为MPa或GPa。式(3-2)称为胡克定律,适用于单向拉伸、压缩。

拉杆伸长量可用下式计算:

式中,FN——轴力;

L——杆长;

E——弹性模量;

A——杆件的横截面积。

式(3-3)的应用条件为:在杆长L范围内,FN、E、A分别为常量。式(3-3)是胡克定律的另一表达式。

三、拉伸(压缩)时材料的力学性质

材料的力学性质,主要是指材料受力时在强度、变形方面表现出来的性质。材料的力学性质是通过试验手段获得的。试验采用的是国家统一规定的标准试件,如图3-5所示,L0为试件的试验段长度,称为标距。下面以低碳钢和铸铁分别为塑性和脆性材料的代表做试验。

图3-5 国家统一规定的标准试件

1.低碳钢拉伸时的力学性质

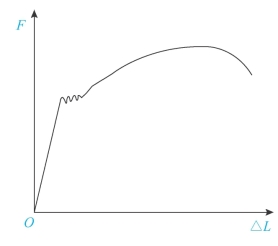

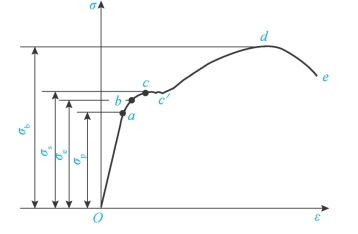

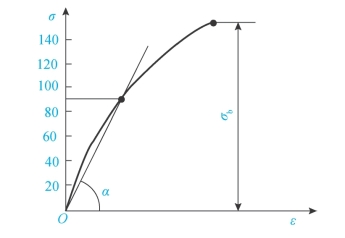

试验时,试件在受到缓慢施加的拉力作用下,试件逐渐被拉长L1(伸长量用ΔL来表示),直到试件断裂为止。这样得到F与ΔL的关系曲线,称为拉伸图或F—ΔL曲线,如图3-6所示。拉伸图与试件原始尺寸有关,受原始尺寸的影响。为了消除原始尺寸的影响,获得反映材料性质的曲线,将F除以试件的原始横截面积A,得正应力σ=F/A,把ΔL除以L得应变ε=ΔL/L。以σ为纵坐标,以ε为横坐标,于是得到σ与ε的关系曲线,称为应力-应变图或σ-ε曲线。由σ-ε图(图3-7)可见,整个拉伸变形过程可分为四个阶段。

图3-6 拉伸图或F-ΔL曲线

图3-7 σ-ε图

(1)弹性阶段

在拉伸的初始阶段Oa为一直线段,它表示应力与应变成正比关系,即σ∝ε直线最高点a所对应的应力值σP,称为材料的比例极限。低碳钢的比例极限σP≈200MPa。ab段图线微弯,说明σ与ε不再是正比关系,而所产生的变形仍为弹性变形。b点所对应的应力值σe称为材料的弹性极限。由于σP与σe非常接近,因此工程上常不予区别,并多用σP代替σe。

(2)屈服阶段

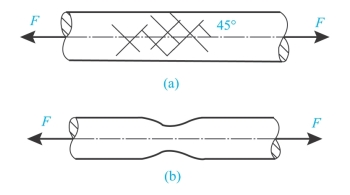

当由b点逐渐发展到c点,然后再由c至c'点,表明应力几乎不增加而变形急剧增加,这种现象称为屈服或流动,cc'称为屈服阶段。对应c点的应力值σS称为材料的屈服点。低碳钢的σS≈240MPa。材料屈服时,所产生的变形是塑性变形。当材料屈服时,在试件光滑表面上可以看到与杆轴线成45°的暗纹[图3-8(a)],这是由于材料最大剪应力作用面产生滑移造成的,故称为滑移线。

(3)强化阶段

经过屈服后,图线由c'上升到d点,这说明材料又恢复了对变形的抵抗能力。若继续变形,必须增加应力,这种现象称为强化。c'd段称为强化阶段。最高点d所对应的应力σb称为材料的强度极限。低碳钢的强度极限σb≈400MPa。

(4)局部变形阶段

当图线经过d点后,试件的变形集中在某一局部范围内,横截面尺寸急剧缩小(图3-8b),产生缩颈现象。由于缩颈处横截面显著减小,使得试件继续变形的拉力反而减小,直至e点试件被拉断。de段称为局部变形阶段。

图3-8 低碳钢拉伸时的力学性质

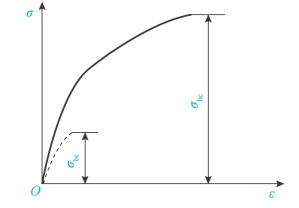

2.铸铁拉伸时的力学性质

从灰铸铁拉伸时的σ-ε曲线(如图3-9)可以看出,从开始至试件拉断,应力和应变都很小,没有屈服阶段和缩颈现象,没有明显的直线段。在工程实际中,当σ-ε曲线的曲率很小时,常以直线代替曲线σ-ε,近似地认为材料服从胡克定律。直线的斜率E=tanα,称为弹性模量。拉断时的最大应力σb为材料的强度极限。由于脆性材料的抗拉强度σb很低,不易用作受拉杆件的材料。

图3-9 灰铸铁拉伸时的σ-ε曲线

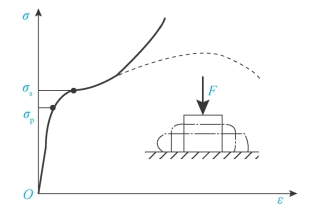

3.材料压缩时的力学性质

图3-10为低碳钢压缩时的σ-ε曲线。将此图与低碳钢拉伸的σ-ε曲线相比较(虚线所示),在屈服阶段前,弹性模量E、比例极限σP、屈服点σS与拉伸时基本一致。屈服阶段后,试件越压越扁,曲线上升不到强度极限(如图3-11)。铸铁压缩时的σ-ε曲线与铸铁拉伸时的σ-ε曲线相比(虚线所示),其抗压强度极限σbc远远大于拉强度极限σbt(3~4倍)。压坏时,其断口与轴线约成45°,表明铸铁压缩时沿斜截面相对错动而断裂。由于脆性材料抗压强度σbc很高,常用于受压杆件。

图3-10 低碳钢压缩时的σ-ε曲线

图3-11 屈服阶段后,试件越压越扁,曲线上升不到强度极限

四、许用应力和安全系数

在研究材料的力学性质时知道,当材料受到拉压作用达到或超过材料的极限应力时,材料就会产生塑性变形或断裂,为了保证杆件的安全,必须使杆件在载荷作用下工作的最大应力低于材料的极限应力。极限应力降低到一定程度,这个应力值称为材料的许用应力。许用应力值可由极限应力除以一个大于1的系数而得到。在强度计算中,规定允许的最大应力是极限应力除以一个大于1的系数n。用[σ]表示,即

式中,n为安全系数,它反映了杆件必要的强度储备。在工程实际中,静载时塑性材料一般取安全系数n=1.2~2.5,对脆性材料取2~3.5。安全系数也反映了经济与安全之间的矛盾关系。取值过大,许用应力过低,造成材料浪费。反之,取值过小,安全得不到保证。塑性材料一般取屈服点σs作为极限应力,脆性材料取强度极限σb作为极限应力。

五、拉伸与压缩时的强度校核

为了保证杆件安全可靠地正常工作,必须使杆件的最大工作应力小于材料的许用应力,即

若已知杆件尺寸、载荷及材料的许用应力,可用式(3-6)检验杆件强度是否满足要求。

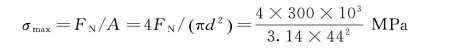

【例3-3】图3-12所示的拉杆受最大拉力F=300kN,该拉杆的许用应力[σ]=300MPa,直径d=44mm,试校核该拉杆的强度。

解:拉杆受力的情况如图所示,各截面轴力均为

FN=F=300kN

面积为

A=πd2/4

据强度校核公式

可见σmax<[σ],说明拉杆满足拉伸强度要求。

![]()

图3-12 例3-3图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。