(一)工艺分析

该零件材料为45钢,可加工性较好,毛坏已完成上、下表面及周边侧面的加工,该汽油泵壳体在本任务中完成8处M10螺纹通孔的加工,孔的表面粗糙度值为Ra6.3μm,适于在数控机床上采用攻螺纹加工。孔的位置、M10底孔孔径为重点保证的尺寸。

(二)决策———确定加工方案,制订加工过程文件

1.确定加工方案

由于零件轮廓尺寸不大,选择XH7132型数控铣床完成本次任务。可用机用虎钳或压板等装夹工件。该工件主要由凸起的壳体和四周的平板类结构组成,螺纹孔在装配中起到夹紧密封橡胶圈和壳体、壳身的作用,可采用丝锥直接加工。

2.刀具选择及刀路设计

为保证螺纹孔位,选用一把A4中心钻进行中心孔加工,螺纹孔的底径孔可用一把ϕ8.5mm麻花钻进行加工,选用M10、螺距为1.5mm的高速钢直槽丝锥进行孔的最终加工。

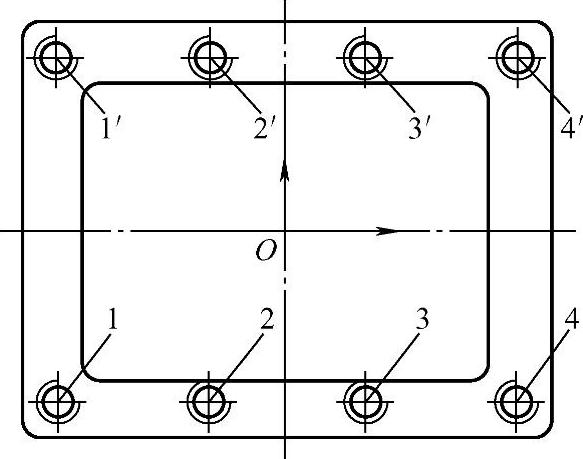

刀路设计采用逆时针顺序加工孔,X、Y向刀路设计为图5-32所示的从1→4、4→→1→进行加工。因零件孔位处厚度仅有10mm,故钻孔时Z向刀路采用一次钻孔、攻螺纹。

由于工件材料为45钢,螺纹孔的位置也有一定要求,故选用A4中心钻钻中心孔作为麻花钻头的引导位,保证孔的位置精度要求;选用ϕ8.2mm钻头钻底孔后,用M10丝锥进行加工。

图5-32 刀路设计

根据该加工内容和图样的技术要求,可知对螺纹孔位有一定要求,故工艺可选为:钻中心孔→钻孔→攻螺纹。

加工路线的设计中主要考虑如何更好地消除机床本身反向间隙,减小加工系统带来的位置误差。

3.夹具及装夹方式的选择

由于工件为长方形且尺寸较大,决定采用压板夹紧、工件下装辅助支撑的方式进行装夹,注意压板位要避开孔位。

4.切削用量的选择

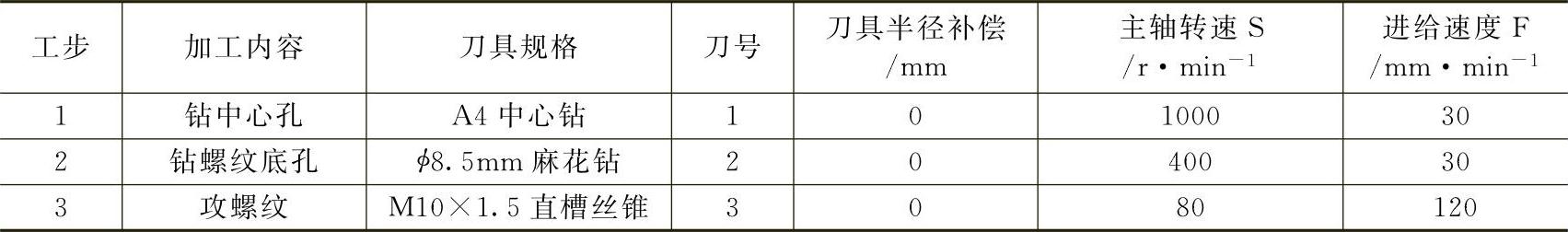

钻孔切削用量的选择见表5-14。

主轴转速S=80~100r/min,进给速度F=SP。

式中 P———螺距。

表5-14 汽油泵壳体螺纹孔加工工序卡

5.工件原点的选择

选取工件上表面中心O处作为工件原点,如图5-32所示。

6.NC程序单(略)

(三)实施

1.准备工作

1)工具:活扳手、呆扳手。

2)量具:游标卡尺。

3)刀具:ϕ8.5mm高速钢麻花钻、A4中心钻、M10螺距为1.5的直槽丝锥各一把。

4)夹具:压板、垫铁等辅具。(www.daowen.com)

5)毛坯:半成品料。

2.操作步骤

1)检查机床,确认机床正常,开机并回零。

2)装刀及工件装夹,注意垫铁要避开孔加工位置。

3)用寻边器对刀(X、Y轴),将工件坐标系原点设置在工件中心上表面处。

4)输入并检查加工程序。

5)将工件坐标系原点抬高20~30mm,以空运行方式检测程序。

6)取消空运行方式,将工件坐标系原点复原,以单段方式进行钻中心孔加工。

7)换装ϕ8.5mm麻花钻,并选择对应程序,对刀(Z轴),空运行及加工。

8)换装M10螺距为1.5的直槽丝锥,并选择对应程序,对刀(Z轴),空运行及加工。

9)确认工件加工合格。

3.操作注意事项

1)钻头一定要在安全高度时才能水平移动。工件首次加工时,必须用单段方式运行程序,且检查一段运行一段,防止程序中因G01指令错误地输成了G00指令而产生撞刀的现象。

2)工件首次加工时,要注意检查刀具轨迹是否合理,快速移动时是否安全,注意刀具加工时转速是否合理。

3)钻中心孔时,考虑孔径大小、深度是否合理,是否起到定位引导作用。

4)加工过程中注意检测孔距是否合格。

5)螺纹加工指令中,参数R应大于7mm。

6)避免乱牙和产生锥螺纹。

7)加工过程中要关上机床防护门。

(四)质量检查

1)加工完毕,按图样要求对工件进行质量检查。

2)对设备进行清扫维护。

(五)分析评价

完成工件的加工后,可以从以下几方面评估整个加工过程,达到不断优化的目的。

1)对工件尺寸精度进行评估,找出尺寸超差的原因是机床因素还是刀具的因素或操作所致,为工件后续加工时尺寸精度控制提出解决办法或合理化建议(见表5-15)。

2)对加工效率、刀具寿命等方面进行评估,找出加工效率与刀具寿命的内在规律,为进一步优化刀具切削参数夯实基础。

3)回顾整个加工过程,是否有需要改进的操作。

表5-15 学习质量评价表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。