数控铣削加工零件的检测,一般常规尺寸仍可使用普通的量具进行测量,如游标卡尺、内径百分表等,也可采用投影仪测量;而高精度尺寸、空间位置尺寸、复杂轮廓和曲面的检测只有采用三坐标测量仪来完成。

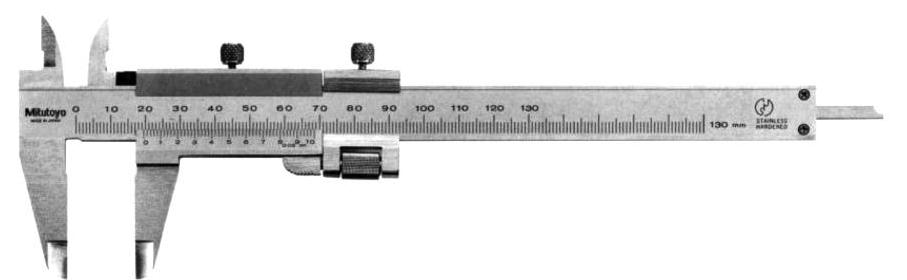

1.游标卡尺

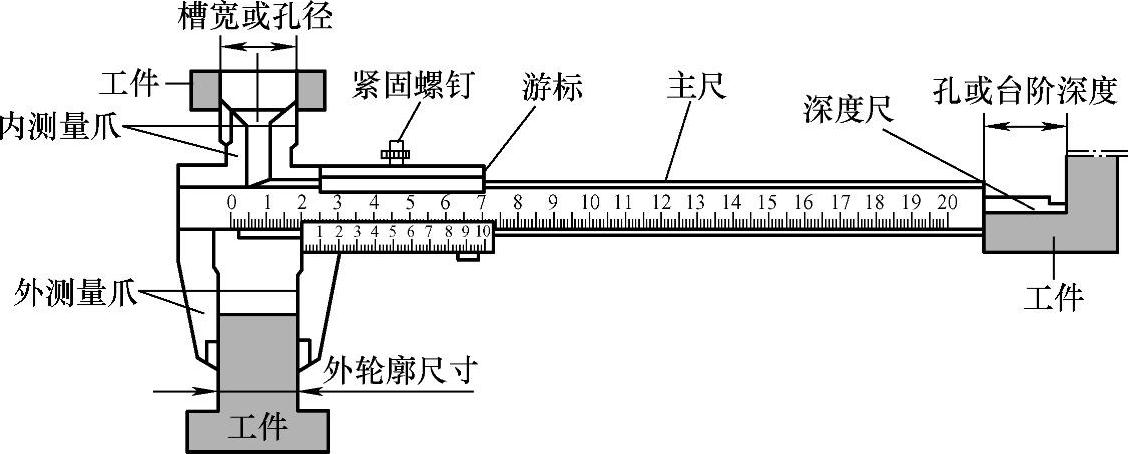

游标卡尺是一种常用量具,如图1-27所示。它能直接测量工件的外径、内径、长度、宽度、深度和孔距等,如图1-28所示。数控铣削加工测量常用的游标卡尺测量范围有0~150mm、0~200mm和0~300mm等几种。按其分度值分,有1mm/10 (0.1mm)、 1mm/20(0.05mm)和1mm/50(0.02mm)三种,常用的是1mm/50(0.02mm)。

图1-27 游标卡尺

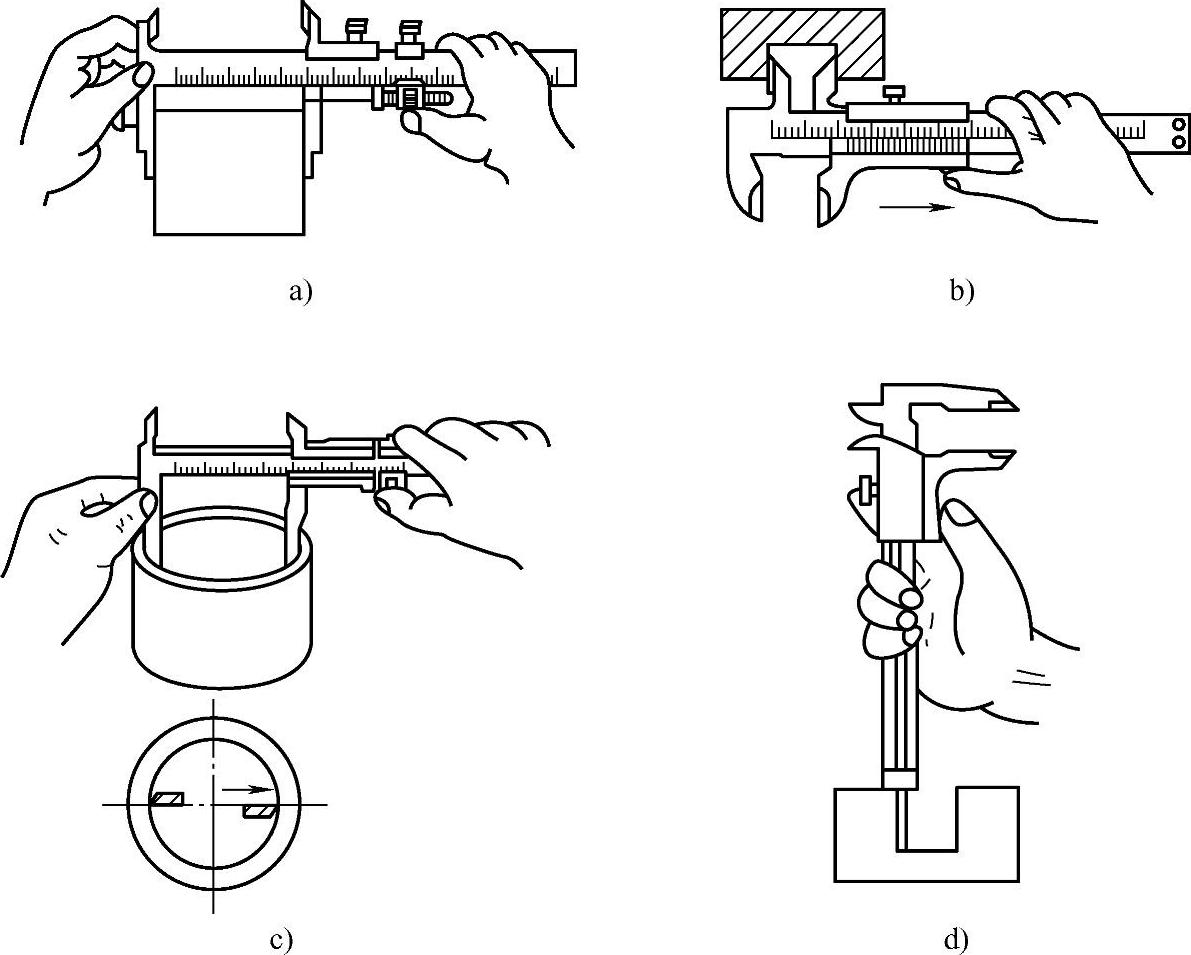

图1-28 游标卡尺的测量方法

a)测量外形尺寸 b)测量槽宽 c)测量孔径 d)测量深度

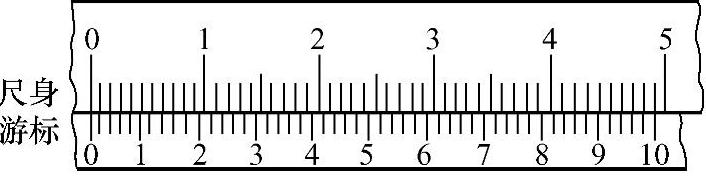

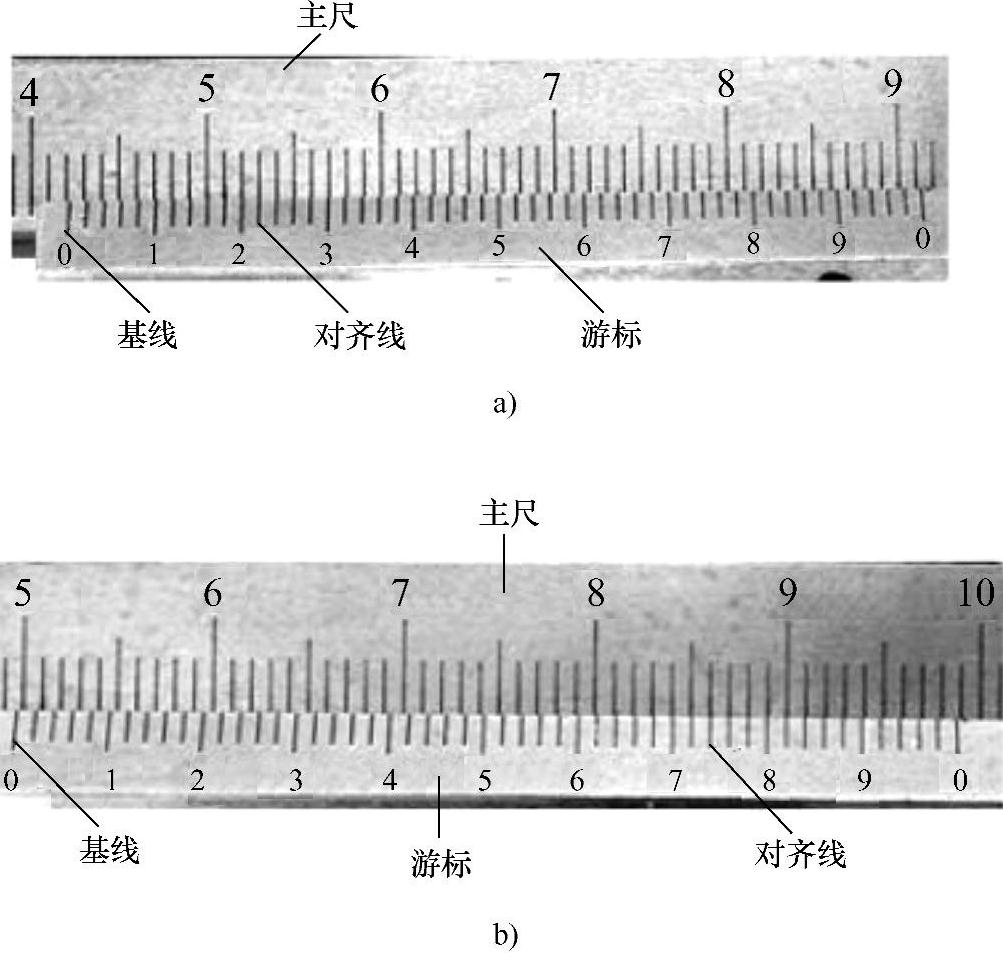

(1)游标卡尺的刻线原理 0.02mm游标卡尺的刻线原理:尺身每1格长度为1mm,游标总长度为49mm,等分为50格,游标每格长度为49mm/50=0.98mm,尺身1格和游标1格长度之差为1mm-0.98mm=0.02mm,所以它的分度值为0.02mm,如图1-29所示。

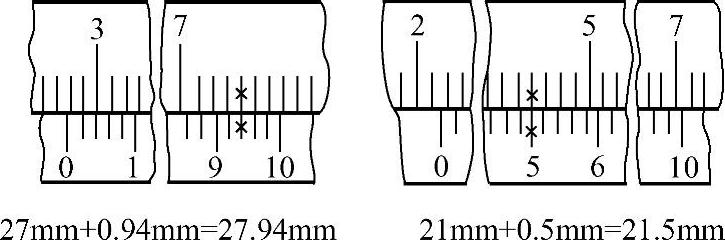

(2)游标卡尺的读数方法 用游标卡尺测量工件时,读数分三个步骤。

1)第一步:读出尺身上的整数尺寸,即游标零线左侧尺身上的毫米整数值。

图1-29 分度值为0.02mm游标卡尺的刻线原理

2)第二步:读出游标上的小数尺寸,即找出游标上哪一条刻线与尺身上刻线对齐,该游标刻线的次序数乘以该游标卡尺的分度值,即得到毫米内的小数值。

3)第三步:把尺身和游标卡尺上的两个数值相加(整数部分和小数部分相加),就是测得的实际尺寸。

如图1-30所示为分度值为0.02mm游标卡尺读数举例。

图1-30 分度值为0.02mm游标卡尺读数举例

(3)游标卡尺的使用 游标卡尺各部分名称及用途如图1-31所示。内测量爪用于测量孔径或槽宽,外测量爪用于测量外表面的长度,深度尺用于测量孔深或台阶长度。紧固螺钉用于测量后锁紧游标,防止读数变动。

图1-31 游标卡尺各部分名称及用途

(4)游标卡尺的测量方法 用外测量爪测量外表面的长度或外径时,轻微摆动尺身使卡尺的测量面与被测表面的素线平行,且拇指和食指轻推游标使卡尺的测量面与被测表面贴合。内测量爪用于测量槽宽或孔径时,尺身与被测要素应垂直,且测量爪与被测要素平行,拇指和食指轻拉游标使卡尺的测量面与被测表面贴合。

用深度尺测量孔深或台阶长度时,尺身端面贴平被测要素端平面,使深度尺与被测长度方向平行,轻推游标使深度尺端面与台阶面重合。

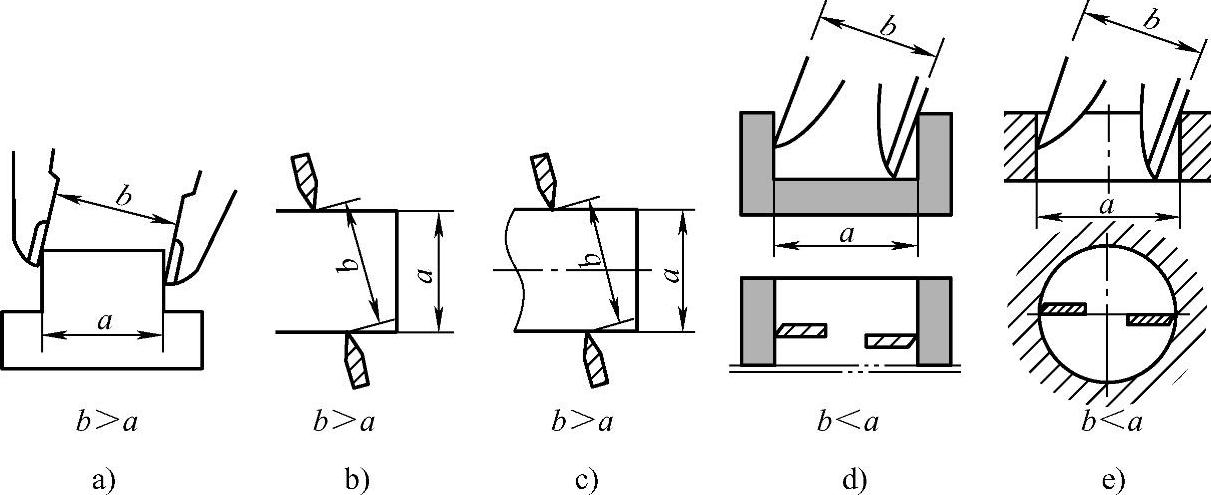

为了防止测量读数变动,先把紧固螺钉拧紧,再将游标卡尺慢慢移出工件,然后读取读数。测量时应避免以下几种不正确的状况出现(图1-32)。

图1-32 游标卡尺错误测量举例

a)测量凸台宽度 b)测量长度 c)测量直径 d)测量槽宽 e)测量孔径

(5)游标卡尺的读数方法 如图1-33a所示为0.02mm游标卡尺的读数,先读出基线所对尺身上的整数为42mm,再加游标上的小数为0.22mm(对齐线为第11条),最终读数应为42mm+0.22mm=42.22mm。同理,如图1-33b所示游标卡尺的最终读数应为49mm+0.74mm=49.74mm。

(6)使用游标卡尺的注意事项

1)游标卡尺使用完毕后,用棉纱擦拭干净。长期不用时应将它擦上润滑脂或润滑油,将两测量爪合拢并拧紧紧固螺钉,放入卡尺盒内盖好。

2)游标卡尺是精密的测量工具,要轻拿轻放,不得碰撞或跌落地下。使用时不得用它来测量表面粗糙的物体,以免损坏测量爪,不用时应将其置于干燥的地方,防止锈蚀。

3)测量时,应先拧松紧固螺钉,移动游标时不能用力过猛。两测量爪与待测物体的接触不宜过紧。不能使被夹紧的物体在测量爪内挪动。

图1-33 游标卡尺的读数

a)例1 b)例2

4)读数时,视线应与尺面垂直。如需固定读数,可用紧固螺钉将游标固定在尺身上,防止滑动。

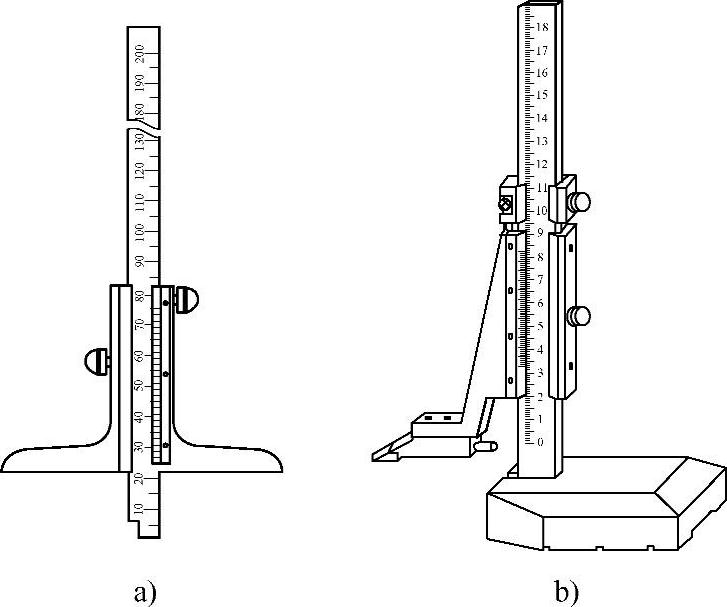

2.深度游标尺与高度游标尺

图1-34所示是用于测量深度与高度的游标尺,其读数原理与游标卡尺相同。高度游标尺除了用于测量工件的高度外,还用于工件的划线。

图1-34 深度游标尺与高度游标尺

3.游标万能角度尺

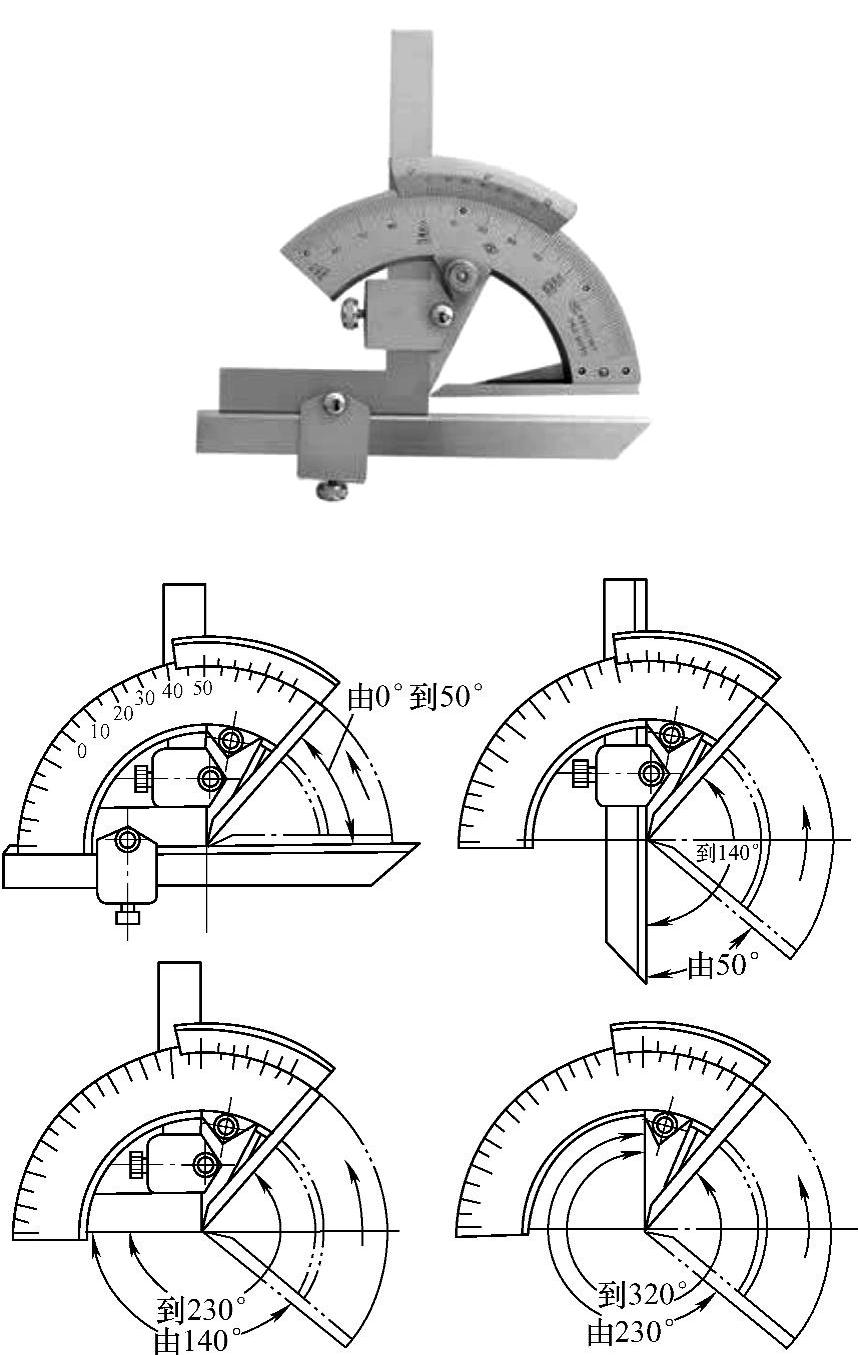

游标万能角度尺是用来测量工件和样板的内、外角度及角度划线的量具。其分度值有2'和5'两种,测量范围为0°~320°,如图1-35所示。

游标万能角度尺测量不同范围角度的方法,分4种组合方式,测量角度分别是0°~50°、50°~140°、140°~230°和230°~320°,如图1-35所示。

图1-35 游标万能角度尺不同角度组合示意图(www.daowen.com)

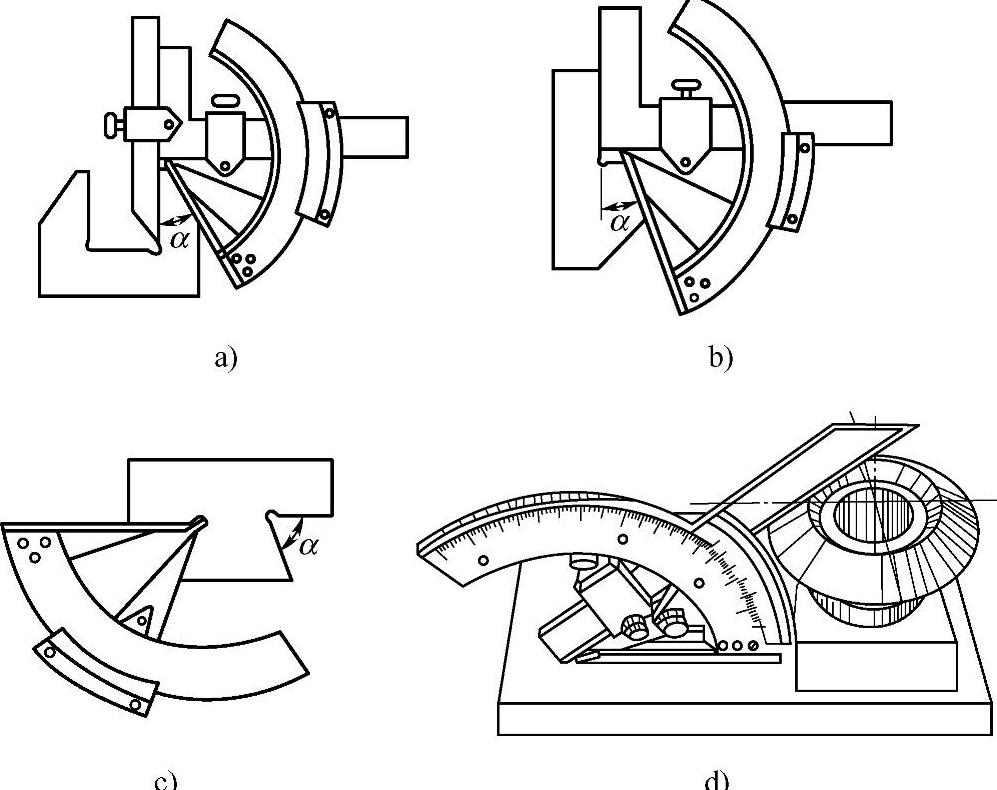

利用扇形角度尺的尺身、游标尺配合角尺和直尺测量外角α,如图1-36a所示;利用尺身、游标尺配合角尺测量外角α,如图1-36b所示;利用尺身和游标尺测量燕尾槽内角,如图1-36c所示;测量外角如图1-36d所示。

图1-36 游标万能角度尺测量工件

a)测量外角(一) b)测量外角(二) c)测量燕尾槽 d)测量外角(三)

游标万能角度尺的使用方法比较简单,让固定尺和直尺的测量面都与被测量面表面接触良好,即能得到角度数值。

4.千分尺

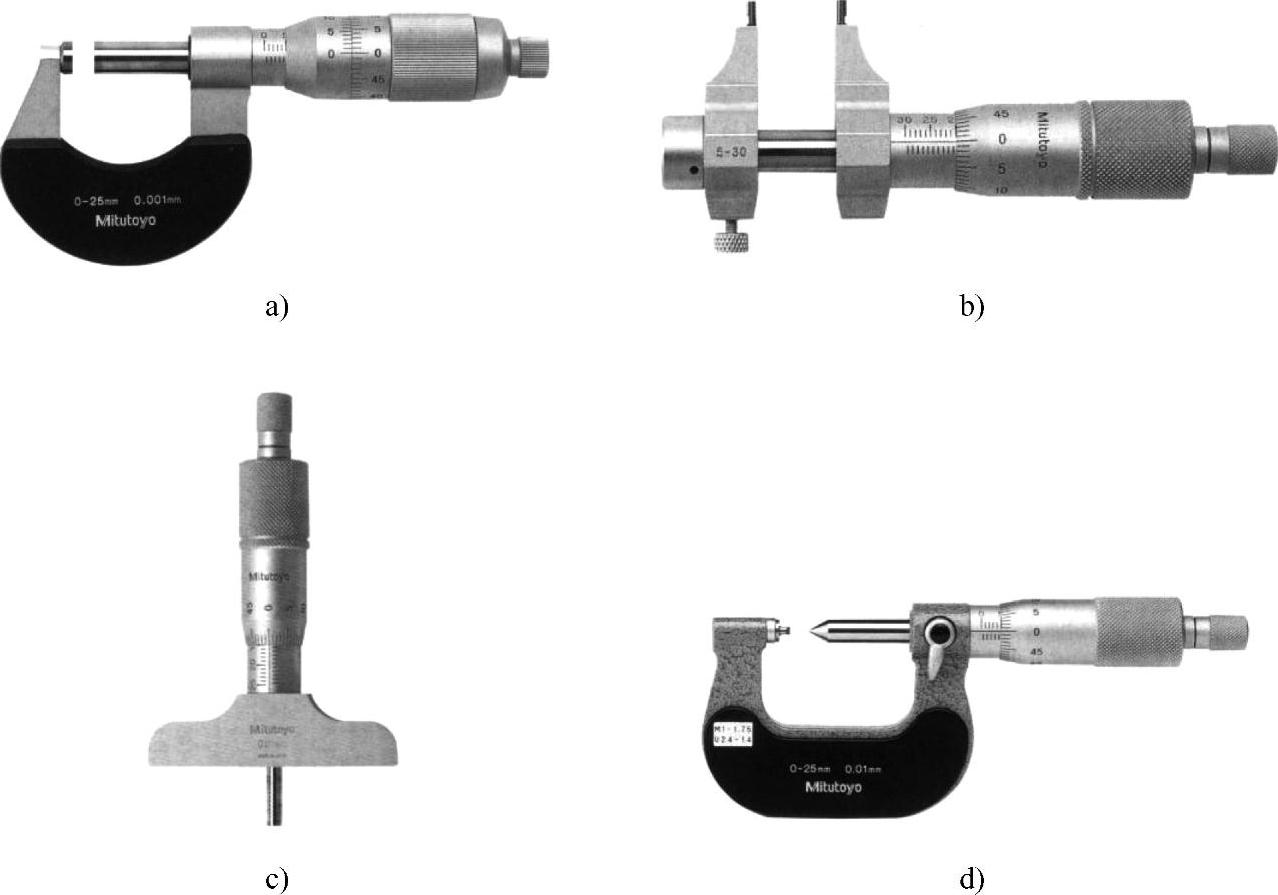

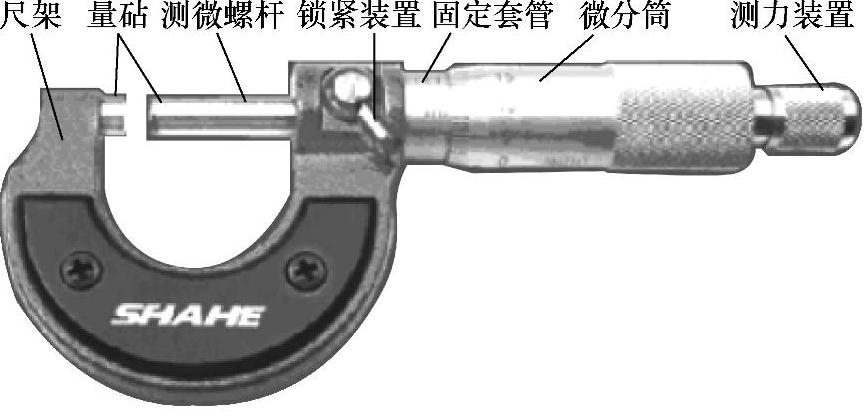

千分尺是最常用的精密量具之一,按其用途不同可分为外径千分尺(图1-37a)、内径千分尺(图1-37b)、深度千分尺(图1-37c)和螺纹千分尺(用于测量螺纹中径,如图1-37d所示)。

千分尺主要用于精密测量工件的外形、内径、槽宽、深度和螺纹等,如图1-38所示。千分尺的分度值为0.01mm,外径千分尺的规格按测量范围分有0~25mm、25~50mm、50~75mm、75~100mm、100~125mm等,使用时根据被测工件的尺寸选用。

千分尺的制造等级分为0级和1级两种,0级精度高,1级稍差。

图1-37 常用千分尺

a)外径千分尺 b)内径千分尺 c)深度千分尺 d)螺纹千分尺

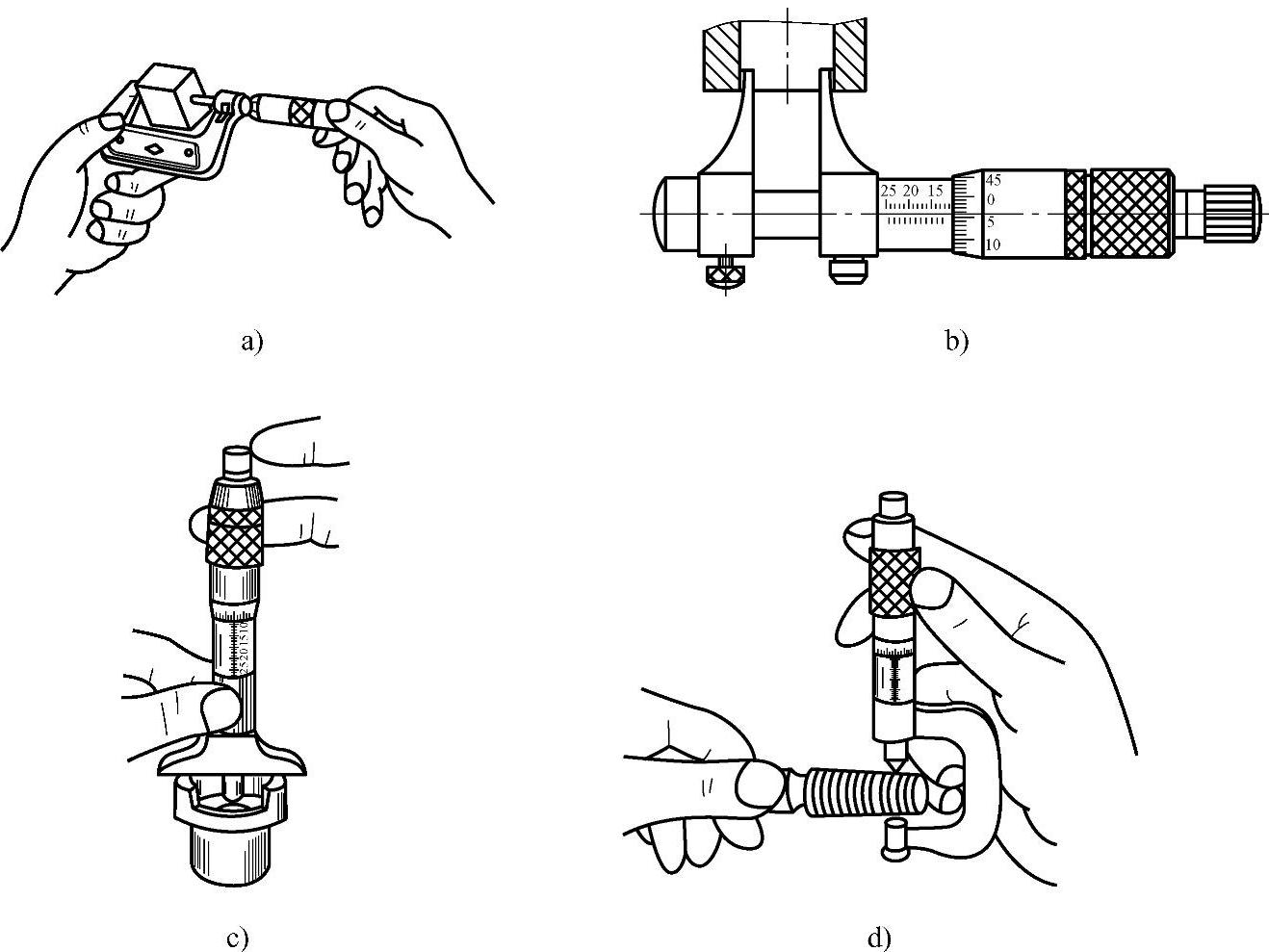

图1-38用千分尺测量工件

a)测量外形 b)测量内径 c)测量深度 d)测量螺纹

用千分尺进行测量时,可参照以下步骤。

1)测量时把被测件放在V形架或平台上,左手拿住尺架,右手操作千分尺进行测量;也可用软布包住护板,轻轻夹在钳子上,左手拿住被测件,右手操作千分尺进行测量。

2)测量时要先旋转微分筒,调整千分尺测量面。当测量面快要接触被测表面时,要旋动棘轮,这样既节约时间,又可防止棘轮过早磨损。退尺时应使用微分筒,不要旋动后盖和棘轮,以防止其松动,影响零位。

3)测量时不要很快旋转微分筒,以防止测杆的测量面与被测件发生猛撞,损坏千分尺或产生测微螺杆咬死的现象。

4)当转动棘轮发出“咔咔”的响声后,进行读数。如果需要把千分尺拿离工件读数,应先搬止动器,固定活动测杆,再将千分尺取下来读数。这种读数法容易磨损测量面,应尽量少用。

5)测量时要使整个测量面与被测表面接触,不要只用测量面的边缘测量,同时可以轻轻地摆动千分尺或被测件,使测量面与被测面接触好。

6)为消除测量误差,可在同一位置多测几次取平均值。

7)为了得到正确的测量结果,要多测量几个位置。

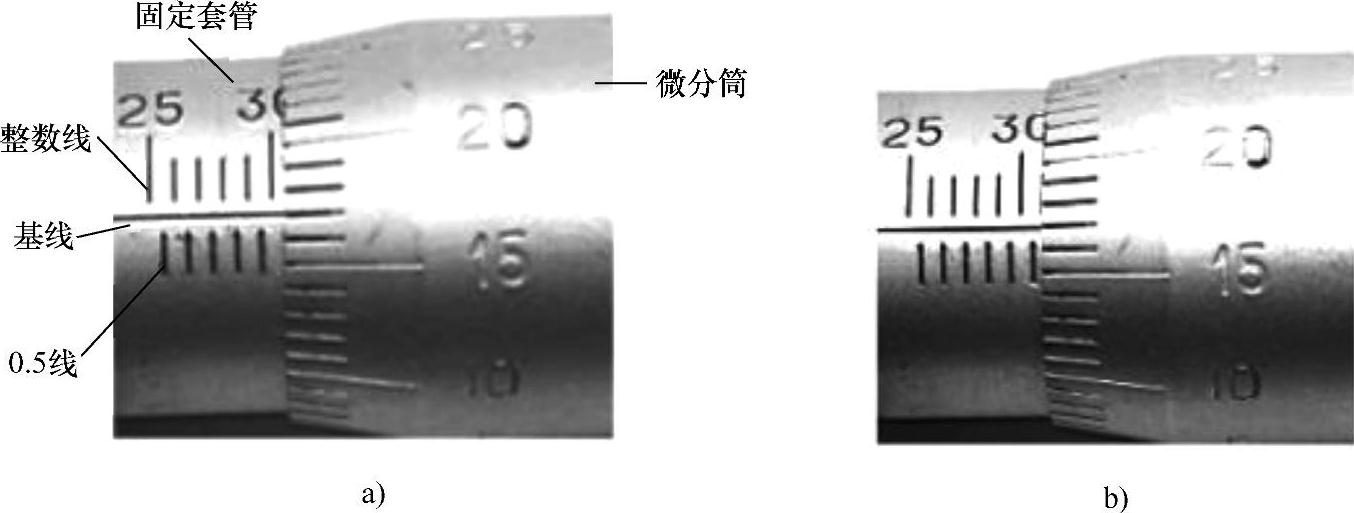

(1)外径千分尺的使用外径千分尺常简称为千分尺,它是比游标卡尺更精密的长度测量仪器,常见的一种结构如图1-39所示,它的量程是0~25mm,分度值是0.01mm。外径千分尺的结构由固定的尺架、量砧、测微螺杆、固定套管、微分筒、测力装置、锁紧装置等组成。固定套管上有一条水平线,这条线上、下各有一列间距为1mm的刻度线,上面的刻度线恰好在下面两相邻刻度线中间。微分筒上的刻度线是将圆周分为50等分的水平线,作旋转运动。

图1-39 外径千分尺

(2)外径千分尺的测量方法 用测微螺杆测量外径时,用手拧动测力装置,使千分尺的量砧测量面与被测表面的素线平行,且手指轻轻摆动尺架使千分尺的测量面与被测表面贴合。为了防止测量读数变动,先把锁紧装置锁紧,再读取读数。

根据螺旋运动原理,当微分筒(又称为可动刻度筒)旋转一周时,测微螺杆前进或后退一个螺距0.5mm。当微分筒旋转一个分度(刻度线1格)后,即转过了1/50周,这时螺杆沿轴线移动了(1/50)×0.5mm=0.01mm。因此,使用千分尺可以准确读出0.01mm的数值,如图1-40所示。

(3)外径千分尺的使用注意事项

1)外径千分尺是精密的测量工具,要轻拿轻放,不得碰撞或跌落地下。使用时不要用它来测量表面粗糙的物体,以免损坏测量面,不用时应将其置于干燥的地方,防止锈蚀。

图1-40 外径千分尺读数

2)在使用后,不要使外径千分尺的两个量砧紧密接触,而要留出间隙(0.5~1mm)并锁紧。

3)如果要长时间保管时,必须用清洁布或纱布来擦净容易成为腐蚀源的切削液、汗水、灰尘等,再涂敷低粘度的高级矿物油或防锈剂。

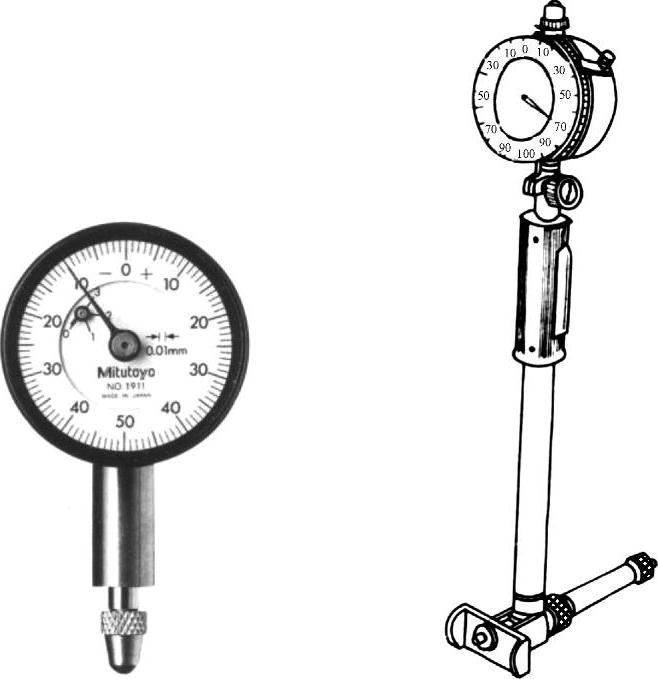

图1-41 百分表

5.百分表

百分表(图1-41)是检验机床精度,和测量工件的尺寸、几何误差、校正夹具等的常用工具。其分度值为0.01mm。分度值为0.001mm和0.005mm的百分表称为千分表。按制造精度不同,百分表可分为0级(IT4~IT6)、1级(IT6~IT16)和2级(IT7~IT16)。

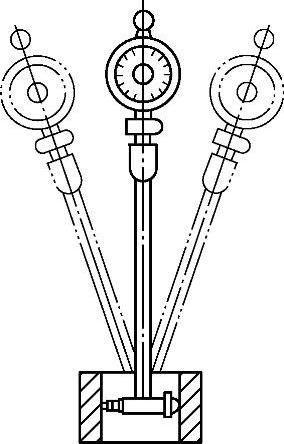

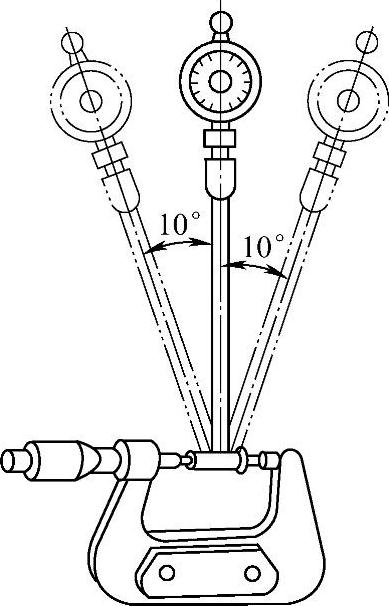

内径百分表是用来测量孔径及孔的形状误差的测量工具,如图1-42所示,装在表架上时,如图1-43所示。其测量范围有6~10mm、10~18mm、18~35mm、35~50mm、50~100mm、100~160mm、160~250mm等。内径百分表示值误差较大,一般为±0.015mm。

图1-42 内径百分表校正和测量孔径

图1-43 内径百分表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。