10.3.2.1 齿轮类零件的工作条件、失效方式及性能要求

(1)齿轮类零件的工作条件。

齿轮是各类机械、仪表中应用最多的零件之一,其作用是传递动力、调节速度和运动方向。

①齿轮工作时,通过齿面接触传递动力,在啮合齿表面存在很高的接触压应力及强烈的摩擦。

②传递动力时,轮齿就像一根受力的悬臂梁,接触压应力作用在轮齿上,使齿根部承受较高的弯曲应力。

③在啮合不良,启动或换挡时,轮齿将承受较高的冲击载荷。

(2)齿轮类零件的失效形式。

齿轮的失效形式主要有以下几种:

①齿轮断裂。一般情况为轮齿根部所受的脉动弯曲应力引起的疲劳断裂,另一种断裂为短时过载或过大冲击所引起的过载断裂。过载断裂一般发生在轮齿淬透的齿轮或脆性材料制造的齿轮中。

②齿面点蚀。即齿面接触疲劳损坏的主要形式。在轮齿啮合时,接触区产生很大的接触应力,在这一应力反复作用下,轮齿表面会产生疲劳裂纹。裂纹的扩展,使表层金属成小块状剥落下来,出现小凹坑,即形成点蚀。

③齿面胶合。齿面胶合多发生在重载传动中。由于齿面工作区的压力很大,润滑油膜很容易破裂,因此造成金属直接接触,接触区产生瞬时高温,致使两轮齿表面焊合在一起,进而使较软的齿轮齿面金属被撕下,在轮齿工作面上形成沟槽。高速重载齿轮容易产生局部胶合。

④齿面磨损。因齿面间滚动和滑动摩擦或外部硬质颗粒的侵入,使齿面产生磨损现象。齿面产生严重磨损后,轮齿不仅失去正确的齿形,并且齿侧间隙增大,甚至因齿厚的减薄而引起轮齿折断。在开式传动(即齿轮不在封闭的箱体内,润滑条件差)和低速齿轮中,齿面磨损是主要的失效形式。

⑤齿面塑性变形。主要是因齿轮强度不足和齿面硬度较低,在低速重载和启动、过载和频繁启动的齿轮传动中容易产生。

(3)齿轮类零件的性能要求。

①高的抗弯强度、足够的弯曲疲劳强度、适当的心部强度和韧性,防止疲劳、过载及冲击断裂。

②高的接触疲劳强度、高的表面硬度和耐磨性,防止齿面损伤。

③良好的切削加工性和热处理性能,以获得高的加工精度和低的表面粗糙度,提高齿轮抗磨损能力。

此外,在齿轮副中两齿轮齿面硬度应有一定差值。小齿轮的齿很薄,受载次数多,应比大齿轮的硬度高一些。一般差值是:软齿面30~50 HBW、硬齿面为5 HRC左右。

10.3.2.2 齿轮类零件的选材

齿轮类零件根据不同的使用要求,主要可以分为四类。

(1)低速齿轮。

①低速大型从动齿轮。如矿山机械中的低速大型从动齿轮,由于大尺寸带来的尺寸效应,淬火不可能淬透。这类齿轮通常不用淬火处理,可选用ZG45钢等,在铸态或正火态下使用。

②低速轻载齿轮。如低速传动齿轮,一般情况下选用40、50钢,负荷稍大的可选用40Cr与 38CrSi 等钢,经调质处理后,齿面硬度通常为200~300 HBW。其加工工艺路线为下料→锻造→正火→粗加工→调质→齿形加工。

对于要求很低的该类齿轮,可用普通碳素结构钢来制造,并以正火代替调质。对于某些受力不大、无冲击、润滑不良的低速运转齿轮,还可选用高强度灰铸铁或球墨铸铁制造,既可满足使用性能和工艺性能要求,制造成本又低。

(2)中速齿轮。(www.daowen.com)

如内燃机车变速箱齿轮和普通机床变速箱齿轮,转速中等、载荷中等,可选用45、40Cr、42CrMo等钢经调质和表面淬火后制成,硬度一般在 50 HRC 以上,其加工工艺路线为下料→锻造→正火→粗加工→调质→精加工→表面淬火→低温回火→磨削。

(3)高速齿轮。

①高速中载受冲击齿轮。如汽车变速箱齿轮、柴油机燃油泵齿轮,速度较高,载荷也较大,承受较大冲击,一般可用 20 钢或 20Cr 钢经渗碳热处理制成,渗碳层厚 0.8~1.2 mm,表面硬度为 58~63 HRC,其加工工艺路线为下料→锻造→正火→机械加工→渗碳→淬火→低温回火→磨削。

②高速重载大冲击动力传动齿轮。如内燃机车的动力牵引齿轮、汽车驱动桥主动或从动齿轮等,由于速度很大,传递很大的扭矩且载荷很重,受冲击也大,因此对强度、韧度、耐磨性、抗疲劳性能等要求都很高,宜采用高淬透性的合金渗碳钢。一般材料可选用20CrMnTi、20CrMnMo、12CrNi3A及12Cr2Ni4A等钢。其加工工艺路线为下料→锻造→正火→机械加工→渗碳→淬火→低温回火→磨削。

(4)特殊用途齿轮。

①精密齿轮。如高速精磨齿轮或工作温度较高的齿轮,要求热处理变形较小,耐磨性极好,一般选用38CrMoAl与42CrMo等渗氮钢,经渗氮处理后制成。加工工艺路线为下料→锻造→正火→粗加工→调质→精加工→去应力退火→粗磨→渗氮→精磨。

②仪表齿轮或轻载齿轮。在仪表中的或接触腐蚀介质的轻载齿轮,常用一些耐蚀、耐磨的非铁金属型材制造,常见的有黄铜(如 H62、HPb60-22 等)、铝青铜(如 QAl9-2、QAl10-3-1.5等)、硅青铜(如 QSi3-1 等)、锡青铜(如 QSn6.5-0.4 等)。硬铝和超硬铝(如2A12、1A97等)可用于制作质量轻的齿轮。

③轻载无润滑齿轮。在轻载、无润滑条件下工作的小型齿轮,可以选用工程塑料制造,常用的有尼龙、聚碳酸酯、夹布层压热固性树脂等。工程塑料具有质量轻、摩擦系数小、减振、工作噪声小等特点,故适于制造仪表和小型机械的无润滑、轻载齿轮。其缺点是强度低,工作温度不能太高,所以不能用于制作承受较大载荷的齿轮。

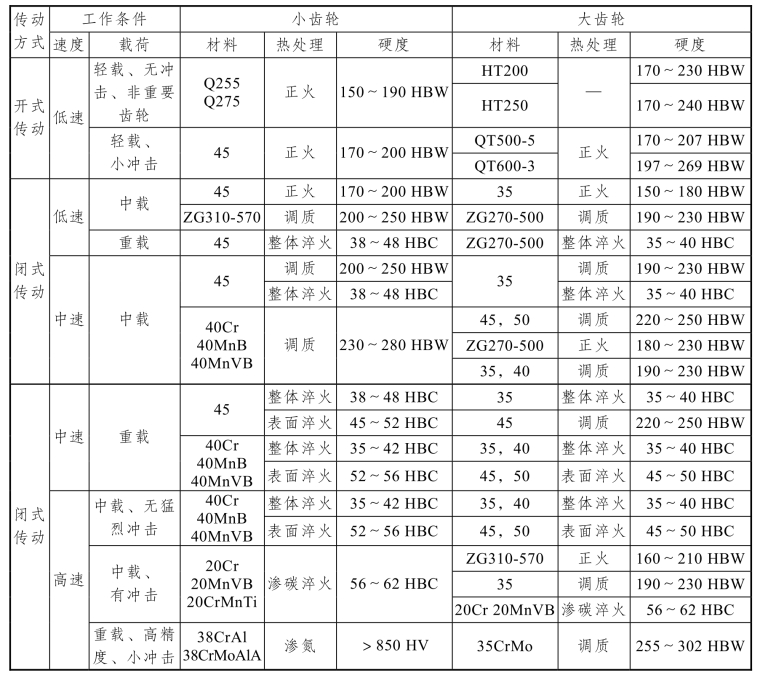

表10.3为常用钢制齿轮的材料、热处理及性能。

表10.3 常用钢制齿轮的材料、热处理及性能

10.3.2.3 典型齿轮类零件的选材及加工工艺路线

(1)机床齿轮。

机床齿轮属于运转平稳、负荷不大、工作条件较好的一类,一般选用碳钢制造。经高频感应热处理后的硬度、耐磨性、强度和韧性已能满足性能要求。

CM6132 机床中的齿轮选用 45 钢。热处理技术条件为正火,840~860 °C 空冷,硬度160~217 HBW;高频感应加热喷水冷却,180~200 °C低温回火,硬度50~55 HRC。

加工工艺路线为下料→锻造→正火→粗加工→调质→半精加工→高频淬火及低温回火→精磨。

锻造后正火的目的是改善锻造组织,细化晶粒,便于切削加工。调质的目的是使齿轮具有较高的综合力学性能,提高齿轮心部的强度和韧性,使齿轮能承受较大的弯曲应力和冲击力。此外,调质后的组织为回火索氏体,这使表面淬火时所产生的变形大为减小。采用高频表面淬火,可提高齿轮表面的硬度和耐磨性,并且使齿轮表面产生压应力,增加了对抗疲劳破坏的能力。而低温回火消除了表面淬火应力,防止研磨时发生裂纹,并且提高了冲击抗力。

(2)汽车、拖拉机齿轮。

汽车、拖拉机齿轮主要分装在变速箱和差速器中。在变速箱中,通过齿轮来改变发动机、曲轴和主轴齿轮的转速;在差速器中,通过齿轮来增加扭转力矩,调节左右两轮的转速,并将发动机动力传给主动轮,推动汽车、拖拉机运行。它们传递的功率和承受的冲击力、摩擦力都很大,工作条件比机床齿轮繁重得多。因此,对耐磨性、疲劳强度、心部强度和冲击韧性等都有更高的要求。通常选用20CrMnTi制造模数小于10的齿轮。对于制造大模数、重载荷、高耐磨性及韧性的齿轮,可采用12Cr2Ni4A、18Cr2Ni4WA等高淬透性合金渗碳钢。

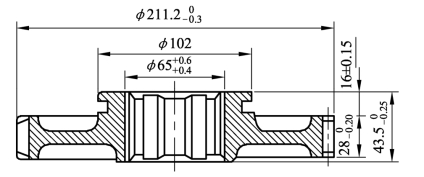

载重汽车变速箱变速齿轮(见图 10.9)选用 20CrMnTi 钢,齿轮的热处理技术条件为表层碳含量0.8%~1.05%,渗碳层深度为0.8~1.3 mm,齿面硬度 58~62 HRC,心部硬度33~45 HRC,心部强度≥1 000 N/mm2,韧性≥60 J/cm2。

加工工艺路线为下料→锻造→正火→机械加工(机械粗加工及齿形加工)→渗碳、淬火、低温回火→喷丸处理→磨内孔及换挡槽→装配。

工艺路线中的喷丸处理,不仅是为了消除氧化皮,使表面光洁,更重要的是一种强化手段,即增大表面的压应力,提高疲劳强度。

图10.9 汽车变速齿轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。