轴类零件是机床、汽车、拖拉机等机械中的重要零件,用于安装齿轮、涡轮、凸轮等回转体零件,并传递动力和运动。轴的质量直接影响机械的运转精度和工作寿命。

10.3.1.1 轴类零件的工作条件、失效方式及性能要求

(1)轴类零件的工作条件。

大多数轴的工作条件是承受交变的弯曲应力与扭转应力,其工作应力沿轴的横截面上的分布是不均匀的,表面受力最大,中心最小,而少数轴(如船舶推进器轴等)承受着大的拉或压应力,使整个轴截面上承受很大的工作应力。有些轴还受到冲击载荷,常使轴承受一定的过载。装配滑动轴承的轴颈部分则在高的压力和摩擦条件下工作。此外,实际使用的轴,由于结构等方面的要求,往往设计有轴肩、键槽等,因而容易引起应力集中。

(2)轴类零件的失效方式。

根据工作特点,轴类零件的主要失效方式有以下几种:断裂,大多是疲劳断裂;轴颈或花键处过度磨损;发生过量弯曲或扭转变形;此外,有时还可能发生振动或腐蚀失效。

(3)轴类零件的性能要求。

①良好的综合力学性能,即强度和塑性、韧性有良好的配合,以防止过载或冲击断裂。

②高的疲劳强度,防止疲劳断裂。

③有相对运动的摩擦部位(如轴颈、花键等处)应具有较高的硬度和耐磨性。

④良好的工艺性能,如足够的淬透性、良好的切削加工性能等。

⑤特殊条件工作下应有的一些特殊性能要求,如高温性能、耐腐蚀性等。

10.3.1.2 轴类零件的选材

轴类零件的选材应根据其工作条件、失效形式及技术要求来确定。由于各种轴的具体工作条件和技术要求相差很远,因此轴类材料及热处理的选择也不一样,不一定都选用调质钢经调质处理,其大致可分为下面几种:

(1)轻载、低速、不重要的轴,可选用Q235、Q255、Q275等普通碳钢,这类钢通常不进行热处理。

(2)受中等载荷且转速和精度要求不高、冲击与循环载荷较小的轴类零件,常选用中碳优质碳素结构钢,如35、40、45、50钢(其中45钢应用最多)经调质或正火处理,为了提高轴表面的耐磨性,还可进行表面淬火及低温回火。

(3)球墨铸铁(包括合金球磨铸铁)越来越多地取代中碳钢(如 45 钢),作为制造轴的材料。球墨铸铁制造成本低,使用效果良好,因而得到广泛应用,如汽车发动机的曲轴、普通机床的主轴等。球墨铸铁的热处理方法主要是退火、正火及表面淬火等,还可进行调质或等温淬火等各种热处理以获得更高的力学性能。

(4)对于承受载荷或要求精度高的轴,以及处于高、低温等恶劣环境下工作的轴,应选用合金钢。合金钢比碳钢具有更好的力学性能和高的淬透性等性能,但对应力集中敏感性较高,价格也较贵,所以只有当载荷较大并要求限制轴的外形、尺寸和质量,或要求提高轴颈的耐磨性等性能时,才考虑采用合金钢。常用于制造轴的合金钢及热处理可分为如下几类:

①承受中等载荷、转速中等、精度要求较高、有低的冲击和交变载荷的轴类零件,可选用低淬透性合金调质钢经调质处理。性能要求高一些的或要求高的,可选用中或高淬透性合金调质钢经调质处理。为了提高轴表面的耐磨性,还可进行表面淬火及低温回火。

②要求高精度、高尺寸稳定性及高耐磨性的轴,如镗床主轴,常选用氮化钢如38CrMoAl,并进行调质和氮化处理。还可选用65Mn弹簧钢或9Mn2V、GCr15等高碳合金钢经调质和高频表面淬火处理。

③当强烈摩擦,并承受较大冲击和交变载荷作用时,可采用合金渗碳钢制造,如20Cr、20CrMnTi等。

10.3.1.3 典型轴类零件的选材及加工工艺路线

(1)机床主轴。

机床主轴是典型的承受扭转和弯曲作用的零件。对于中等转速、载荷不大、冲击较小的机床主轴,一般可选45钢经调质处理后,再对其要求耐磨性的表面进行表面淬火。对于载荷大一些的主轴,可选低淬透性合金调质钢40Cr或50Mn2等。

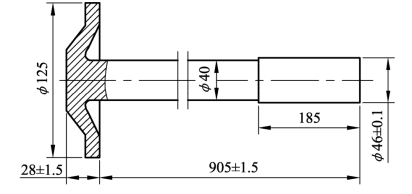

选用45钢制造CA6140车床主轴(见图10.6)的加工工艺路线为下料→锻造→正火→机械粗加工→调质→机械半精加工→轴颈、内外锥孔等要求耐磨部位的表面淬火及低温回火→磨削加工。(https://www.daowen.com)

图10.6 CA6140卧式车床主轴

正火的目的在于得到合适的硬度,便于切削加工,同时也改善锻造组织,为调质做准备。

调质是为了使主轴得到高的综合力学性能和疲劳强度。为了更好地发挥调质效果,安排在粗加工后进行。

对轴颈和锥孔进行表面淬火和低温回火,旨在提高硬度,增加耐磨性。

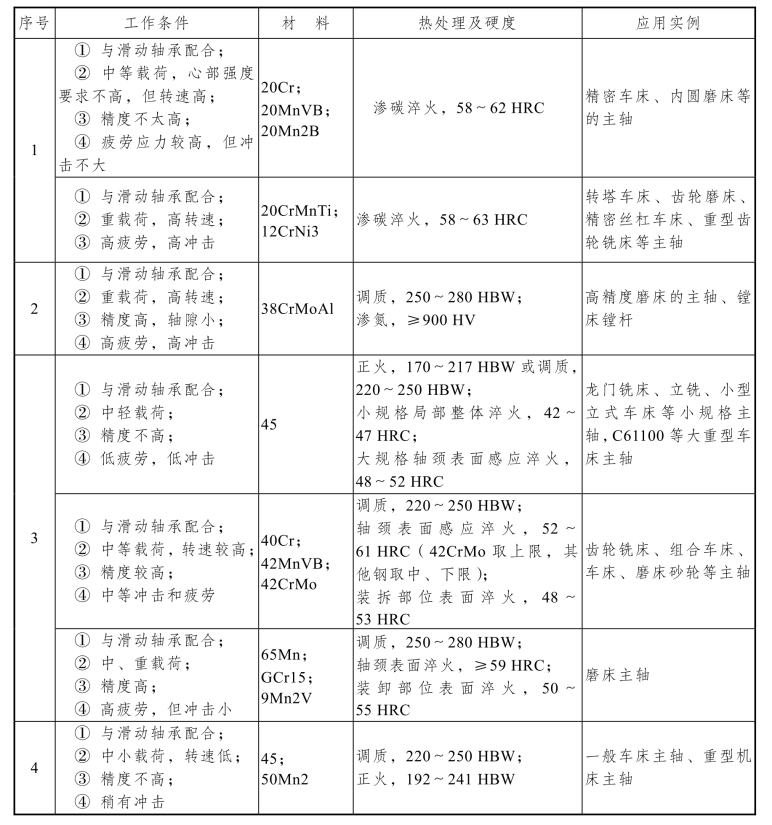

常见机床主轴的工作条件、用材及热处理见表10.2。

表10.2 常见机床主轴的工作条件、用材及热处理

(2)汽车半轴。

汽车半轴是驱动车轮转动的直接驱动件,是一个传递转矩的重要部件,在工作时主要承受扭转力矩、反复弯曲以及一定的冲击载荷。失效形式主要是由于扭转力矩作用,工作时频繁启动、变速、反向(倒车)、路面颠簸和部分磨损而引起的疲劳损坏,断裂位置主要集中在轴杆部或花键根部。半轴材料要求具有高的抗弯强度、疲劳强度和较好的韧度,通常采用调质钢制造。中、小型汽车的半轴一般用 45 钢、40Cr 钢,而重型汽车用 40MnB、40CrNi或40CrMnMo等淬透性较好的合金钢制造。

选用 40Cr 制造汽车半轴(见图 10.7)的加工工艺路线为下料→锻造→正火→机械粗加工→调质→盘部钻孔→机械精加工

图10.7 汽车半轴

采用调质处理和局部感应热处理相结合的方式保证零件各部分的性能要求。半轴加工中还常采用喷丸处理及滚压凸缘根部圆角等强化方法。

(3)内燃机曲轴。

曲轴是内燃机中一个重要而形状复杂的零件,如图10.8所示,其作用是输出动力,并带动其他部件运动。在工作时承受周期性变化的气体压力和活塞连杆惯性作用力、弯曲应力、扭转应力、拉伸应力、压缩应力、摩擦应力、切应力和小能量多次冲击力等复杂交变负荷及全部功率输出任务,服役条件恶劣。轴颈严重磨损和疲劳断裂是轴颈主要的失效形式。在轴颈与曲柄过渡圆角处易产生疲劳裂纹,向曲柄深处扩展导致断裂。在高速内燃机中,曲轴还受到扭转振动的影响,产生很大的应力。因此,轴颈表面应有高的疲劳强度、优良的耐磨性和足够的硬化层深度,以满足多次修磨;基体应有高的综合力学性能与强韧性配合。

图10.8 曲轴零件示意图

实践证明曲轴的冲击韧度不需要很高。鉴于此,多用球墨铸铁制造曲轴,从而产生很好的技术经济效益。球墨铸铁曲轴比锻钢曲轴工艺简单、生产周期短、材料利用率高(切削量少),成本只有锻钢曲轴的 20%~40%。目前普遍倾向于只有强化的内燃机曲轴或结构紧凑的内燃机限制曲轴尺寸时采用锻钢。此外,大截面球墨铸铁球化困难,易产生畸变石墨使性能降低,所以大功率内燃机的大截面曲轴多用合金钢制造。下面简述锻钢和球墨铸铁两类曲轴的工艺过程及性能特点。

①合金钢曲轴。以机车内燃机曲轴为例,12V180型曲轴选用42CrMoA钢,曲轴的性能要求是:抗拉强度≥950 MPa,屈服强度≥750 MPa;断后伸长率≥12%,断面收缩率≥45%;冲击韧度≥70 J/cm2;整体硬度为30~35 HRC,轴颈表面硬度为58~63 HRC,硬化层深3~8 mm。

42CrMoA钢曲轴生产工艺过程为下料→锻造→退火(消除白点及锻造内应力)粗车→调质→细车→低温退火(消除内应力)→精车→探伤→表面淬火→低温回火→热校直→低温去应力→探伤→镗孔→粗磨→精磨→探伤。

②球磨铸铁曲轴。130型汽车球墨铸铁曲轴选用QT600-2球墨铸铁,技术要求为抗拉强度≥600 MPa;断后伸长率≥2%;冲击韧度≥15 J/cm2;整体硬度为 250~300 HBW;金属基体金相组织中珠光体占80%~90%。

QT600-2球墨铸铁曲轴生产工艺过程为熔铸(含球化处理)→正火→切削加工→表面处理(表面淬火或软氮化或圆角滚压强化)→成品。

铸造是保证这类曲轴质量的关键,例如铸造后的球化情况、有无铸造缺陷、成分及显微组织是否合格等都十分重要。在保证铸造质量的前提下,球墨铸铁曲轴的静强度、过载特性、耐磨性和缺口敏感性都比45钢锻钢曲轴好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。