材料的工艺性能表示材料的加工难易程度。在选材时,同使用性能相比,工艺性能处于次要地位,但是在某些特殊情况下,工艺性能也可成为影响选材的主要因素。例如,一种材料即使使用性能很好,但若加工极困难,或者加工费用太高,它也是不可取的。因此材料的工艺性能是选材时必须考虑的问题。

材料所要求的工艺性能与零件制造的加工工艺路线有密切关系,具体的工艺性能就是根据工艺路线而提出的。在选材过程中,了解零件制造的各种工艺过程的工艺特点和局限性是非常重要。

(1)金属材料的工艺性能。

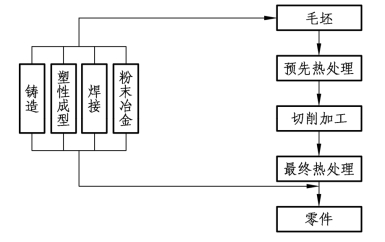

金属材料的加工工艺路线远较高分子材料和陶瓷材料复杂,而且变化多,这不仅影响零件的成型,还大大影响零件的最终性能,如图10.3所示。金属材料的工艺性能包括铸造性能、压力加工性能、焊接性能、切削加工性能和热处理工艺性能等。

图10.3 金属材料的加工工艺路线

①铸造性能:包括流动性、收缩、疏松、成分偏析、吸气性、铸造应力及冷热裂纹倾向等。在二元合金相图上,液-固相线间距越小,接近共晶成分的合金越具有较好的铸造性能。因此,铸铁、铸造铝合金、铸造铜合金的铸造性能优良;在应用最广泛的钢铁材料中,铸铁的铸造性能优于铸钢;在钢的范围中,中、低碳钢的铸造性能又优于高碳钢,故高碳钢较少用作铸件。

②压力加工性能。压力加工是指利用材料的塑性,借助外力的作用使金属材料产生变形,从而获得所需形状、尺寸和一定组织性能的零件的方法。通常用材料的塑性(塑性变形能力)和变形抗力及形变强化能力来综合衡量。一般来说,铸铁不可压力加工,而钢可以压力加工但工艺性能有较大差异。随着钢中碳及合金元素质量分数的提高,其压力加工性能变差,故一般高碳钢或高碳合金钢只能进行热压力加工,且热加工性能也较差,如高铬钢、高速钢等。变形铝合金和大多数铜合金,像低碳钢一样具有较好的压力加工性能。

③焊接性能。焊接性能是指被焊材料在一定的焊接条件下获得优质焊接接头的难易程度。它包括两个方面的内容:一是焊接接头产生焊接裂纹、气孔等缺陷的倾向性;二是焊接接头的使用可靠性。钢铁材料的焊接性能随其碳和合金元素质量分数的提高而变差,因此钢比铸铁易于焊接,且低碳钢焊接性能最好、中碳钢次之、高碳钢最差。铝合金、铜合金的焊接性能一般不好,应采取一些特殊的施焊措施。

④切削加工性能。一般来说材料的硬度越高,冷变形强化能力越强,切屑不易断排,刀具越易磨损,其切削加工性能就越差。在钢铁材料中,易切削钢、灰铸铁和硬度处于 160~230 HBW的钢具有较好的切削加工性能;而奥氏体不锈钢、高碳高合金钢(如高铬钢、高速钢、高锰耐磨钢等)的切削加工性能较差。铝合金、镁合金及部分铜合金具有优良的切削加工性能。

⑤热处理工艺性能。热处理工艺性能是指材料热处理的难易程度和产生热处理缺陷的倾向。对可热处理强化的材料而言,热处理工艺性能相当重要。合金钢的热处理工艺性能好于碳钢,故形状复杂或尺寸较大,且强度要求高的重要机械零件都用合金钢制造。(https://www.daowen.com)

(2)高分子材料的工艺性能。

高分子材料的加工工艺路线比较简单(见图 10.4),其中成型工艺主要有热压、注塑、挤压、喷射、真空成型等,它们在应用中有各自不同的特点,如表10.1所示。高分子材料的切削加工性能较好,与金属基本相同。但它的导热性较差,在切削过程中不易散热而导致工件温度急剧升高,可使热固性塑料变焦,使热塑性塑料变软。

图10.4 高分子材料的加工工艺路线

表10.1 高分子材料的成型工艺特点

(3)陶瓷材料的工艺性能。

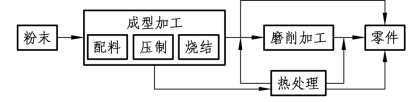

陶瓷材料加工工艺路线如图10.5所示,可以看出,其主要工艺就是成型加工。成型后,受陶瓷加工性能的局限,除了可以用SiC或金刚石砂轮磨削加工外,几乎不能进行任何其他加工。因此陶瓷材料的应用在很大程度上也受其加工性能的限制。

图10.5 陶瓷材料的加工工艺路线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。