8.2.4.1 锡青铜

锡青铜是Cu-Sn合金,颜色呈青灰色,是人类历史上最早应用的一种合金。

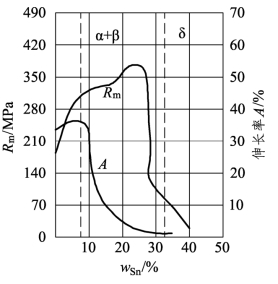

图8.5是Cu-Sn合金的力学性能与Sn含量和组织之间的关系。Sn含量在6%以下时,Sn 溶于铜中形成单相固溶体α相,α相呈面心立方晶格,具有良好的冷、热变形能力,合金的强度随着 Sn 含量的增加而升高。但当 Sn含量超过 6%后,合金组织中出现了硬脆相δ(Cu31Sn8),塑性急剧降低。

但一定量的δ相可以起过剩相强化作用,强度继续升高。当含Sn量达到25%左右时,由于合金中含有的δ相数量过多,强度急剧下降。工业上所用的锡青铜含锡量大多在 3%~12%内,压力加工锡青铜含 Sn 量不超过9%,铸造锡青铜含Sn量不超过12%。

锡青铜的耐蚀性比纯铜和黄铜都高。不论在潮湿大气、蒸汽、淡水、海水中都具有良好的耐蚀性,广泛用于制作蒸汽锅炉、海船的零件。

锡青铜中还可以加入其他合金元素以改善性能。加入Zn,可以改善流动性,并可通过固溶强化作用提高合金的强度;加入Pb,可以改善锡青铜的耐磨性和切削加工性能;加入P,可改善锡青铜的流动性,提高强度、疲劳极限、弹性极限和耐磨性,用作轴承、轴套、齿轮等耐磨零件和弹性零件等。

图8.5 锡含量对锡青铜力学性能的影响

8.2.4.2 铝青铜(www.daowen.com)

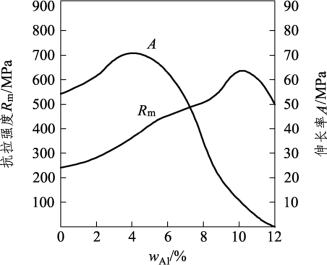

铜与铝形成的合金称为铝青铜。铝含量对铝青铜力学性能的影响如图8.6所示。Al含量在4%~5%以下,随着Al含量的增加,强度和塑性明显提高;但Al含量超过4%~5%时,塑性开始降低,但强度继续增加;Al 含量超过 10%~11%时,合金中出现含有脆性相的共析体,不仅塑性很低,而且强度也降低。所以工业用铝青铜的铝含量均不超过12%。

铝青铜与黄铜和锡青铜比较,具有更高的强度、硬度,在大气、海水、碳酸以及大多数有机酸中的耐腐蚀性也高于黄铜和锡青铜,但在过热蒸汽中不稳定。同时,铝青铜具有耐磨性好,在冲击下不产生火花等特点。所以,铝青铜是无锡青铜中用途最广的一种,主要用于制造耐磨、耐蚀和弹性零件,如齿轮、蜗轮、轴套、摩擦片、弹簧以及船舶制造中的特殊设备等。

图8.6 铝含量对铝青铜力学性能的影响

8.2.4.3 铍青铜

Cu-Be合金称为铍青铜。工业用铍青铜的铍含量一般为 0.2%~2.1%。Be在固态铜中的溶解度随温度的降低而急剧减小,室温时仅能溶解0.16%,所以铍青铜是典型的时效硬化型合金。

铍青铜经淬火时效处理后,具有很高的强度、硬度,接近中强度钢的水平,同时弹性极限、疲劳极限也高。铍青铜的耐磨性、耐蚀性、导电导热性能优良,无磁性,受冲击时不产生火花,故在工业中被广泛用作各种重要的弹性元件、耐磨零件及防爆电器、工具等。

铍青铜的强化热处理工艺一般是在保护气氛或真空中加热到 780~800 °C,保温 8~25 min,水冷,320 °C时效。对于要求硬度和耐磨性为主的零件,时效时间1~2 h,对于弹性元件,时效时间2~3 h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。