纯铝的力学性能不高,不适宜作承受较大载荷的结构零件。为了提高铝的力学性能,在纯铝中加入某些合金元素,制成铝合金,铝合金仍保持纯铝的密度小和抗腐蚀性好的特点,且力学性能比纯铝高得多。

8.1.2.1 铝合金的分类

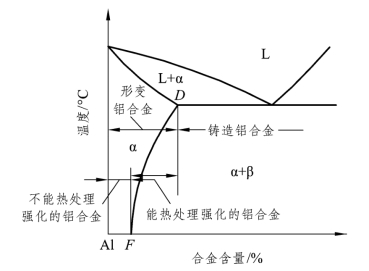

目前,用于制造铝合金的合金元素大致分为主加元素(铜、锰、硅、镁、锌、铁、锂)和辅加元素(铬、钛、锆、稀土、钙、镍、钒、硼等)两类。铝与主加元素的二元相图一般都具有如图 8.1 所示的形式。根据该相图可以把铝合金分为变形铝合金和铸造铝合金。相图上最大饱和溶解度点D是这两类合金的理论分界线。

图8.1 铝合金分类示意图

(1)铸造铝合金:凡成分在D点以右的合金,由于有共晶组织存在,其流动性较好,塑性较低,适于铸造,可直接铸成各种形状复杂的零件,甚至是薄壁的成型件,浇注后,只需进行切削加工即可成为成品零件。

(2)变形铝合金:凡成分在D点以左的合金,有单相固溶体区,可得到均匀的单相固溶体,其塑性变形能力很好,适合进行锻造、轧制和挤压等压力加工,制成板材、带材、管材、棒材、线材等半成品。

变形铝合金又可分为两类,凡成分在F点以左的合金,其固溶体成分不随温度而变化,不能通过时效处理强化合金,故称为不能热处理强化的铝合金。

凡成分在F、D之间的合金,其固溶体的成分将随温度而变化,可以进行时效处理强化,故称为能热处理强化的铝合金。

8.1.2.2 铝合金的热处理特点

固态铝无同素异构转变,因此不能像钢一样借助热处理相变强化。合金元素对铝的强化作用主要表现为固溶强化、时效强化。

Zn、Mg、Li、Cu、Mn、Si等合金元素能与Al形成有限固溶体,且有较大溶解度,能起固溶强化作用。

单纯的固溶强化效果是有限的,因此铝合金要想获得高的强度,还得配合其他强化手段,时效强化便是其中的主要方法。

能热处理强化的铝合金,其合金元素在铝中有较大的固溶度,且随着温度的降低而急剧减小,故铝合金加热到单相区,保温后在水中急冷(淬火处理),使第二相来不及析出,在室温下将形成过饱和的固溶体,强度提高不明显,而塑性明显提高;过饱和的固溶体放置在室温或加热到一较低的温度,随着时间的延长,其强度和硬度将明显提高,而塑性、韧性则降低的现象即为时效强化。

铝合金的淬火处理,因淬火时不发生晶体结构的转变,故称为固溶处理。室温下合金自然强化的过程称为自然时效,低温加热条件下进行的时效,称为人工时效。

例如 4%Cu-Al 合金,退火态的Rm=180~220 MPa ,A=18%;固溶处理后其Rm=240~250 MPa,A=20%~22%;时效处理后其Rm=400~420 MPa ,A=18%。由此可见铝合金的时效强化效果非常明显。

铝合金时效强化的基本过程,就是过饱和固溶体分解(沉淀)的过程,以4%Cu-Al合金为例,它包含以下4个阶段。(https://www.daowen.com)

第一阶段:Cu原子偏聚,形成富铜区,称为GPⅠ区,其晶体结构类型仍与基体相同,并与基体保持共格关系,但GPⅠ区中Cu原子浓度较高,引起严重的晶格畸变,阻碍位错运动,因而合金的强度、硬度提高。

第二阶段:富铜区有序化,形成′θ相,称为GPⅡ区,其晶体结构变为正方点阵,但仍与基体共格,加重了晶格畸变,对位错运动的阻碍进一步增大,因此时效强化作用更大。GPⅡ区—— 相析出阶段为合金达到最大强化的阶段。

相析出阶段为合金达到最大强化的阶段。

第三阶段: 相转变为过渡相θ′相,其晶体结构仍为正方点阵,但点阵常数发生较大的变化,故当其形成时,与基体共格关系开始破坏,即由完全共格变为局部共格,

相转变为过渡相θ′相,其晶体结构仍为正方点阵,但点阵常数发生较大的变化,故当其形成时,与基体共格关系开始破坏,即由完全共格变为局部共格, 周围基体的共格畸变减弱,对位错运动的阻碍作用减小,故合金的硬度开始降低。由此可见,共格畸变的存在是造成合金时效强化的重要因素。

周围基体的共格畸变减弱,对位错运动的阻碍作用减小,故合金的硬度开始降低。由此可见,共格畸变的存在是造成合金时效强化的重要因素。

第四阶段: 相从固溶体中完全脱溶,形成与基体有明显相界面的独立的稳定相CuAl2,称为θ相,其点阵结构也是正方点阵,但点阵常数比

相从固溶体中完全脱溶,形成与基体有明显相界面的独立的稳定相CuAl2,称为θ相,其点阵结构也是正方点阵,但点阵常数比 相大些。此时θ相与基体的共格关系完全破坏,共格畸变也随之消失,因此θ相的析出导致合金软化,并随时效温度的提高或时间的延长,θ相的质点聚集长大,合金的强度、硬度进一步下降。

相大些。此时θ相与基体的共格关系完全破坏,共格畸变也随之消失,因此θ相的析出导致合金软化,并随时效温度的提高或时间的延长,θ相的质点聚集长大,合金的强度、硬度进一步下降。

以上讨论表明,4%Cu-Al合金时效强化的基本过程(即时效序列)可以概括如下:

过饱和固溶体→形成富铜区(GPⅠ区)→富铜区有序化(GPⅡ区)→形成过渡沉淀相 →析出稳定相θ(CuAl2)+平衡的固溶体。

→析出稳定相θ(CuAl2)+平衡的固溶体。

Al-Cu 二元合金的时效原理及其一般规律,对其他工业合金也适用。但合金的种类不同,形成的GP区、过渡相以及最后析出的稳定相各不相同,时效强化效果也不一样。

影响时效强化效果的因素除合金元素及强化相的种类外,还有固溶处理和时效处理工艺条件等。

在不过热、过烧的前提下,固溶处理温度高些,保温时间长些,有利于获得最大过饱和度的均匀固溶体;其次,冷却速度越快,所获得的固溶体过饱和程度越大,时效后时效强化效果越大。

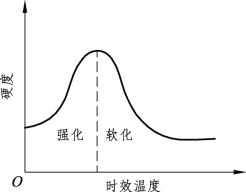

固定时效时间,对同一成分的合金,时效温度与时效强化效果(硬度)之间有如图 8.2所示的关系,即在某一时效温度时,能够获得最大的强化效果,这个温度称为最佳时效温度。统计表明,最佳时效温度Ta与合金熔点Tm的关系为

![]()

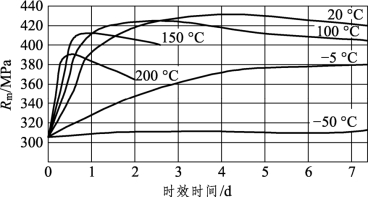

图8.3是硬铝合金的时效曲线,从图中可见,不同时效温度下,达到的最大强度值不同,出现最大强度值的时间也不同,自然时效时,5~15 h内强化速度最快,4~5 d后达到最大值。而人工时效时,时效的温度越高,时效速度越快,所获得的最大强度值越低。当时效温度超过150 °C,保温一定时间后,合金开始软化,称为“过时效”。

图8.2 时效温度与硬度关系曲线

图8.3 含4%Cu的Al-Cu合金的时效曲线

变形铝合金中添加微量钛、锆、铍以及稀土等元素,它们能形成难熔化合物,在合金结晶时,作为非自发晶核,起细化晶粒作用,从而提高了合金的强度和塑性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。