模具是机械制造、冶金、电机电器制造及无线电、电工仪表等行业中,制造零件的主要加工工具。模具钢就是用来制造这类加工工具的钢种。根据模具的使用性质,可将模具钢分为两大类:

冷作模具钢:指使金属在冷状态下变形的模具钢,其工作温度一般小于250 °C。

热作模具钢:指使金属在加热状态或液态下成型的模具钢,其模腔表面温度高于 600 °C。

6.3.2.1 冷作模具钢

冷变形模具包括拉延模、拔丝模、压弯模、冲裁模(落料、冲孔、修边模、冲头、剪刀模等)、冷镦模和冷挤压模等。

冷作模具钢在工作时,由于被加工材料的变形抗力较大,模具工作部分,特别是刃口受到强烈的摩擦和挤压,工作过程中还受到冲击力的作用,正常失效形式是磨损,也有断裂、崩刃及变形超差等失效形式。

所以冷作模具钢的性能要求是:高的硬度、强度及耐磨性,较好的淬透性和韧性。

与刃具钢相比,冷作模具钢在淬透性、耐磨性及韧性等方面的要求较高,而在红硬性方面的要求较低或基本没有要求。

模具的工作寿命还与模具设计和操作等因素有关。忽视这一点,即使选用优质的钢材制作模具,钢材的性能也得不到充分发挥。

常用的冷作模具钢种有:

(1)碳素工具钢:如T8、T10、T12,用于制作小尺寸、形状简单、载荷较轻的模具。其特点是加工性好,价格便宜,但淬透性低,耐磨性差,淬火变形大。

(2)低合金工具钢:如9Mn2V、CrWMn、9CrWMn等,用于制作尺寸较大、形状复杂、载荷轻的模具。其特点是淬透性较好,淬火变形小,具有较好的耐磨性。

(3)Cr12型模具钢:如Cr12、Cr12MoV、Cr12Mo1V1,用于制作尺寸大、形状复杂、重载的模具。其特点是淬火变形小,淬透性好,耐磨性高。

(4)耐冲击工具钢:如 4CrW2Si、5CrW2Si、6CrW2Si,用于制作刃口单薄,受冲击负荷的切边模、冲载模等。其特点是冲击韧性高。

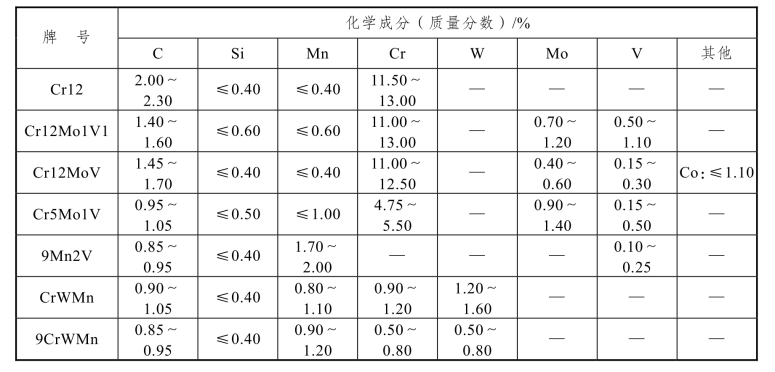

碳素工具钢的成分、热加工、热处理及应用举例在前一节已经介绍。我国现行的国家标准GB/T 1299—2014对冷作模具用低合金工具钢、Cr12型模具钢及其他类型冷作模具钢的牌号及化学成分都做了规定,见表6.20。

表6.20 常用冷作模具钢的牌号和化学成分(摘自GB/T 1299—2014)

冷作模具用低合金工具钢的成分、热加工及热处理特点与刃具量具用合金工具钢相似,不再详述。下面重点介绍Cr12型模具钢的成分及热处理特点等。

Cr12型模具钢的成分特点是高碳高铬。其目的是获得高碳马氏体和足够数量的碳化物,并能在淬火及高温回火后,产生二次硬化作用,以使钢具有高的硬度和高的耐磨性。Cr12含碳2.00%~2.30%,是含碳量最高的钢,Cr12MoV和Cr12Mo1V1含碳量都在1.40%以上,是含碳量仅次于Cr12的钢。它们的含铬量都在 12%左右,属于高合金钢。加入Mo和V,可进一步提高钢的回火稳定性,增加淬透性,还能细化组织,改善韧性。

与高速钢相似,Cr12型模具钢也属于莱氏体钢,铸态组织中有网状共晶莱氏体组织,存在大量的共晶碳化物,主要为(Cr,Fe)7C3型,且分布不均匀。

Cr12型冷作模具钢在机加工成型前,坯料须合理锻造,一般要经过两次或三次以上的镦粗和拔长,以破碎共晶碳化物,使碳化物尽量分布均匀。

最后形成的锻坯,要求碳化物排列方向垂直于工件的工作面,锻后应缓冷。

坯料在锻造后应及时进行球化退火,退火后的组织为索氏体+粒状碳化物,硬度为207~269 HB。

由于钢中大量铬的存在,使A1温度升高到 800~820 °C,因此球化退火工艺为,加热温度850~870 °C,保温3~4 h,炉冷至720~740 °C,等温6~8 h 后,炉冷至500 °C出炉空冷。

Cr12型钢具有很高的淬透性,空冷即可淬硬,但生产中一般采用油控冷淬火,即在油中冷至180~200 °C后出油空冷。淬火后的组织为马氏体+碳化物+残余奥氏体。

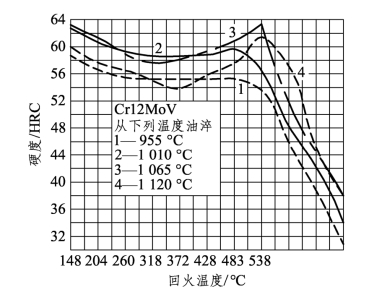

Cr12 型钢在淬火后于不同的温度回火,所得到的硬度不同。图6.17是回火温度对油淬Cr12MoV钢硬度的影响。淬火温度高于 1 010 °C,可看出明显的二次硬化效应,而且淬火温度越高,这种效应越显著。因此Cr12型钢的淬火及回火工艺,有一次硬化和二次硬化两种方法。

图6.17 回火温度对油淬Cr12MoV钢硬度的影响

一次硬化法:采用较低的温度淬火进行低温回火。选用较低的淬火温度,晶粒较细,钢的强度和韧性较好,热处理变形较小。Cr12钢淬火加热温度选用950~980 °C,Cr12MoV淬火加热温度选用 980~1 030 °C,260 °C硝盐分级淬火或采用油控冷淬火。这样处理后,钢中的残余奥氏体量在20%左右。回火温度一般在200 °C左右。

二次硬化法:采用高的温度淬火,然后进行多次高温回火,以达到二次硬化的目的。此工艺方法使钢有较高的红硬性和耐磨性,但强度和韧性下降,工艺上也较复杂,适用于工作温度较高(400~500 °C),且受载荷不大或淬火后表面需要氮化的模具。Cr12钢淬火加热温度选用1 080~1 100 °C,Cr12MoV淬火加热温度选用1 080~1 120 °C,500~520℃回火2~3次后,硬度为60~61 HRC。(www.daowen.com)

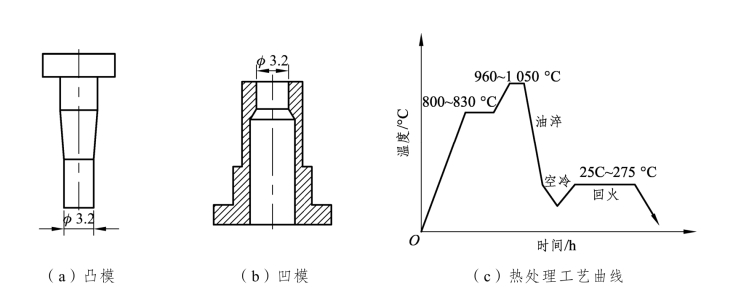

Cr12MoV钢制造冲孔落料模工艺路线为锻造→退火→机加工→淬火+回火→精磨或电火花加工→成品。制定的热处理工艺曲线如图6.18所示。

图6.18 Cr12MoV钢制造的冲孔落料模及热处理工艺曲线

6.3.2.2 热作模具钢

热作模具钢共同的工作条件是模腔表层金属受热,且有热疲劳。锤锻模工作时的温度为400~450 °C,热挤压模模腔表面温度为500~800 °C,压铸模模腔表面温度约1 000 °C。

热作模具钢共同的性能要求是:高温硬度、高温强度较高;高的热塑性变形抗力,即回火稳定性高;高的热疲劳抗力。因此要求钢的导热性高,临界点(Ac1等)高,热疲劳倾向小。热作模具钢的含碳量为0.3%~0.6%。

锤锻模在工作过程中受到比较高的单位压力和冲击负荷,以及热金属对锻模型腔的摩擦作用。锤锻模用钢对塑性变形抗力及韧性要求高;锤锻模截面尺寸大,钢的淬透性要高。锤锻模用钢的成分和性能要求都与调质钢很接近,但强度、硬度要求更高些。常用钢种有5CrNiMo、5CrMnMo、4CrMnSiMoV等。

热挤压模在工作过程中加载速度较慢,模腔受热温度较高,热挤压模用钢以高温强度、高热疲劳性能为主,对冲击韧性及淬透性的要求可适当降低。常用钢种有 3Cr2W8V、4Cr5MoSiV、4Cr5MoSiV1、4Cr5W2SiV等。

压铸模的工作条件及性能要求与热挤压模相近,主要要求高的回火稳定性与高的热疲劳抗力。压铸锌合金采用40Cr、30CrMnSi、40CrMo即可。压铸铝合金、镁合金采用4Cr5MoSiV。压铸铜合金采用3Cr2W8V。压铸黑色金属则需采用钼基合金和镍基合金。

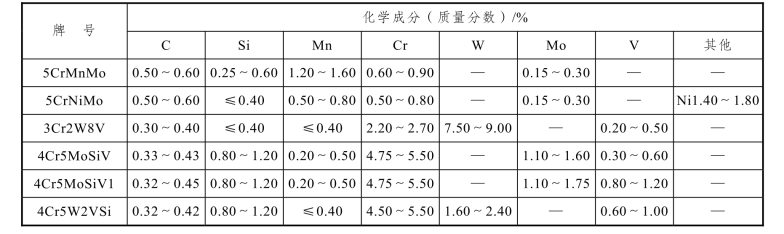

常用热作模具钢的牌号及化学成分见表6.21。

表6.21 常用热作模具钢的牌号及化学成分(摘自GB/T 1299—2014)

(1)5CrNiMo和5CrMnMo

含碳量 0.50%~60%,属中碳范围,既保证一定硬度又有较高的韧性;Cr 主要提高淬透性,1.5%Ni显著提高强度和韧性,Mn代替Ni时,钢的强度不降,但塑、韧性有所降低。Mo主要是提高回火稳定性,减轻回火脆性,细化晶粒。

要经过各向锻造,并交替进行镦粗和拔长 2~3 次,使组织、性能均匀。锻造加热温度1 150~1 180 °C,终锻温度850~880 °C,锻后应缓冷,大件应进行防白点的等温处理(600 °C炉内等温,再冷至150~200 °C后空冷)。

退火加热温度为780~820 °C,保温时间4~6 h,炉冷至500 °C后空冷。组织为细片状珠光体+铁素体。

淬火加热温度为 820~860 °C,淬火加热时为了保护模面和模尾,可在专用铁盘上铺一层旧渗碳剂等保护剂,锻模以模面向下放入,再用耐火泥密封。淬火冷却介质为锭子油或机油,冷却过程中须使油循环冷却,油温不得超过70 °C,油中冷却至150~200 °C取出,立即回火,不允许冷至室温。淬火后的组织为马氏体。

回火后应油冷,以避免回火脆性。回火后组织为回火索氏体。

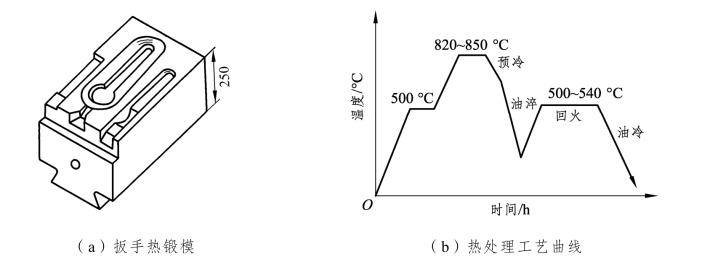

用5CrMnMo制造扳手热锻模的生产工艺路线为锻造→退火→粗加工→成型加工→淬火+高温回火→精加工(修型、抛光)。

技术要求:要求硬度351~387 HBW,σb=1 200~1 400 MPa ,Ak=32~35 J 。

根据技术要求,制定的热处理工艺曲线如图6.19所示。

图6.19 5CrMnMo制造扳手热锻模及其热处理工艺曲线

(2)4Cr5MoSiV、4Cr5MoSiV1、4Cr5W2SiV

这类钢含有大约 5%的 Cr,并加入钼、钨、钒、硅。由于含铬较高,有较高的淬透性,加入1%的Mo时,淬透性更高,尺寸很大的模具淬火时可以空冷。因含铬、硅,这类钢的抗氧化性较好,硅、铬还提高钢的临界点,有利于提高其抗热疲劳性能。钒可加强钢的二次硬化效果,增加热稳定性。

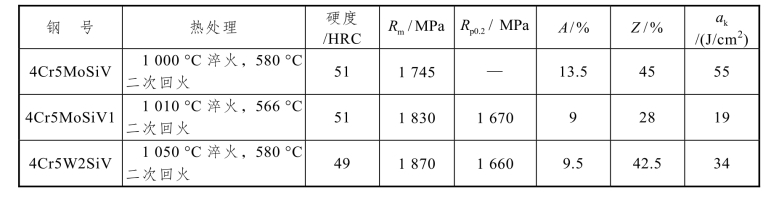

表 6.22 是这类钢热处理后的力学性能。从表 6.22 中可见,淬火和高温回火后,这类钢具有很高的强度和韧性,可作为超高强度结构钢使用,牌号相应表示为 40Cr5MoSiV、

40Cr5MoSiV1、40Cr5W2SiV。

表6.22 部分热作模具钢的力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。