刃具钢是用来制造各种切削加工工具的钢种。刃具的种类繁多,如车刀、铣刀、钻头、丝锥等。

刃具工作时,主要承受压应力、弯曲应力、扭转应力,还会受到冲击、振动等作用,同时受工件及切屑的强烈摩擦作用。摩擦产生的大量热量使刃具温度升高。切削速度越快,刃具温度越高。有时刀刃温度可达600 °C。

刃具较普遍的失效形式是磨损;有时会有崩刃和折断的现象。

刃具钢的性能要求是:高硬度,足够的耐磨性;足够的塑、韧性和强度;高的红硬性。

“红硬性”是指钢在受热条件下仍能保持足够高的硬度和切削能力的性能。

合金刃具钢按成分特点可以分为低合金工具钢和高速工具钢。下面分别介绍它们的牌号、成分、性能、热加工及热处理的特点。

6.3.1.1 低合金工具钢

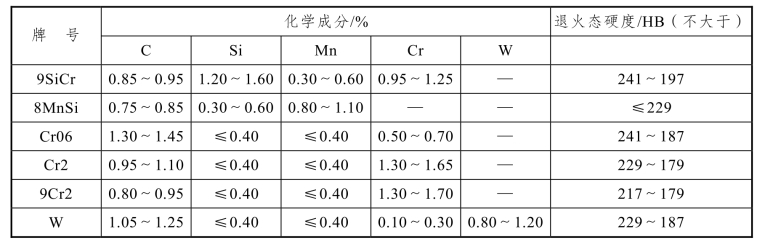

低合金工具钢的牌号及化学成分见表6.16。

表6.16 合金工具钢的牌号、化学成分及退火态硬度(摘自GB/T 1299—2014)

从表6.16中可见合金工具钢的成分特点为:含碳0.75%~1.5%;合金元素总量<5%,在低合金范围;主要加入的合金元素有铬、硅、锰、钨等,它们的主要作用是提高钢的淬透性,同时强化马氏体基体,提高回火稳定性;铬、锰等可溶入渗碳体,形成合金渗碳体,有利于提高钢的耐磨性;钨还有细化晶粒的作用。

与碳素工具钢相比,淬透性较好,热处理变形和开裂倾向小;耐磨性和红硬性也较高。但淬火温度较高,脱碳倾向较大。

合金工具钢热加工时,锻压比一般要大于4,终锻温度在Acm以下,以800 °C较适宜。热加工后应快速冷至600~700 °C后再缓冷,以避免析出粗大或网状碳化物。

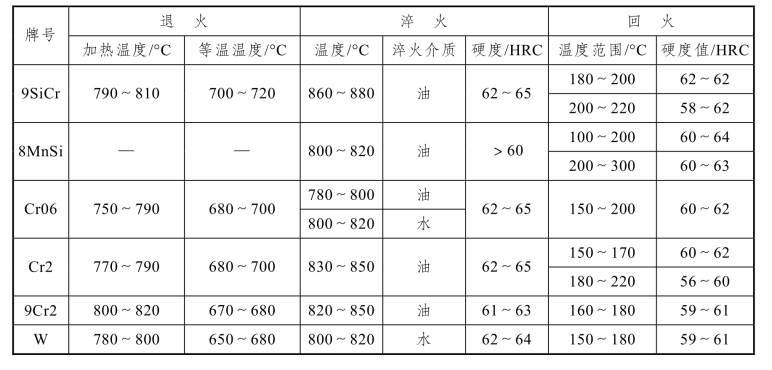

合金工具钢的预先热处理一般采用球化退火,最终热处理为淬火低温回火。只是淬火温度比碳钢高,范围较宽,时间稍长,一般采用油冷或熔盐冷却,回火温度也偏高一点。合金工具钢的热处理参数见表6.17。

表6.17 合金工具钢的热处理参数

合金工具钢中最常用的钢种是 9SiCr。9SiCr 的 Ac1=770~ 780 °C,Acm=910~930 °C ,Ar1=730 °C ,Ms=170 °C 。9SiCr 适宜作形状复杂、变形小的刃具,特别是薄刃刀具,如板牙、丝锥(见图6.10)、钻头等。

图6.10 丝锥

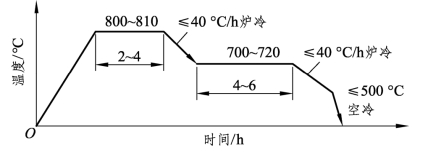

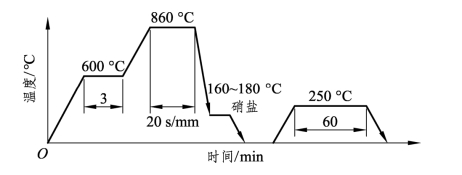

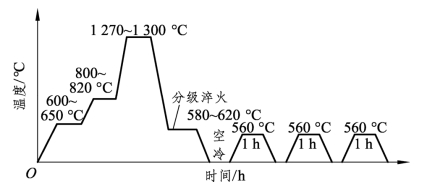

9SiCr丝锥刀刃的硬度要求为60~63 HRC。其球化退火工艺曲线见图6.11,淬火回火工艺曲线见图6.12。

图6.11 9SiCr钢的等温球化退火工艺曲线

图6.12 9SiCr钢的淬火、回火工艺曲线

6.3.1.2 高速钢

在高速切削过程中,刃具的刃部温度可达 600 °C以上,合金工具钢刃具已不能满足这种要求。较好的9SiCr在工作温度高于300℃时,硬度便降到60 HRC以下。必须选用合金元素含量高的高速钢,它在600 °C时,仍能使硬度保持 60 HRC以上,从而保证其切削性能和耐磨性。高速钢刀具的切削速度比碳工钢和合工钢刀具增加1~3倍,而耐磨性增加7~14倍,因此,高速钢在机械制造工业中被广泛采用。

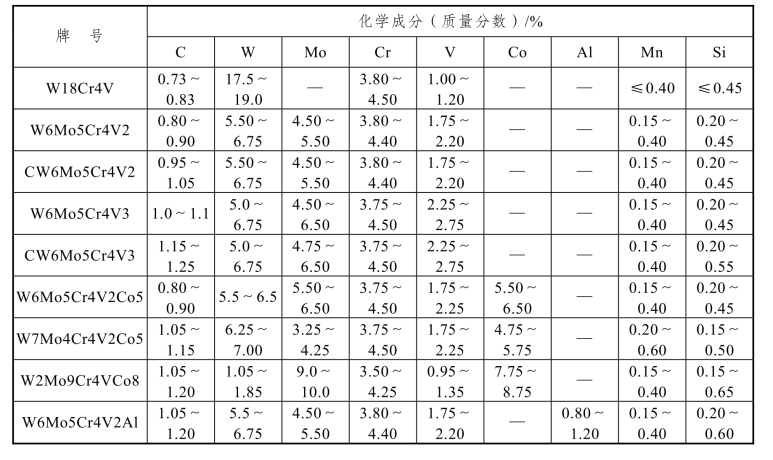

常用高速钢的牌号及化学成分见表6.18。从表6.18中可见高速钢的成分特点为:高速钢是一种高碳且含有大量碳化物形成元素的高合金钢。

碳的作用:保证马氏体的含碳量,以及形成足够数量的碳化物。淬火加热时,一部分碳化物溶入奥氏体,保证马氏体的含量。正常淬火时基体含碳量要达到0.5%,既提高钢的淬透性,又可获得高碳马氏体。获得高碳马氏体,可提高硬度,还可在回火时析出足够数量的细小弥散的碳化物,以产生二次硬化效应,提高钢的红硬性。另一部分未溶碳化物,可防止奥氏体晶粒长大,细化晶粒。

表6.18 高速工具钢的牌号和化学成分(摘自GB/T 9943—2008)

合金元素的作用如下:

W:造成高速钢红硬性的主要元素之一,W在钢中能生成大量M6C型[(Fe,W)6C],淬火加热时,7%~8%的 W 溶入奥氏体,强化马氏体基体,提高回火时马氏体的稳定性,11%~12%的W留在碳化物中,防止奥氏体晶粒长大;高温回火时,大量析出W2C引起硬化,W2C不易聚集,使高速钢有高的红硬性。

V:与W相同,与C的亲和力比W大,V溶于M6C型碳化物中,淬火加热时随碳化物溶入奥氏体中。在高温回火时,析出细小的V4C3质点,其弥散度比W2C还高,且不易聚集长大,对马氏体产生弥散硬化作用,以提高红硬性。V还有细化晶粒的作用。

Cr:淬火加热时,全部溶入奥氏体,以提高钢的淬透性和基体中的碳含量,从而提高淬硬性。含量 4%最好,若大于此值,则会使残余奥氏体量增多,稳定性增加,需增加回火次数来消除残余奥氏体。(www.daowen.com)

Mo:1.0%Mo代替1.6%~2.0%W时,钢的组织与性能很相似,但有其特点:含Mo碳化物比含W碳化物细小,分布较均匀;Mo在奥氏体中的溶解量较多,以提高马氏体的合金化程度;含Mo高速钢的塑性良好,韧性也较高;适宜的淬火温度低60~70 ℃,劳动条件改善,设备寿命长;密度小,价格便宜。

高速钢的含碳量不算太高,但合金元素含量很高,使E点严重左移。铸造后,钢中出现鱼骨状的莱氏体组织,属莱氏体钢。

铸锭缓慢冷却后的平衡组织应为:莱氏体+珠光体+碳化物。

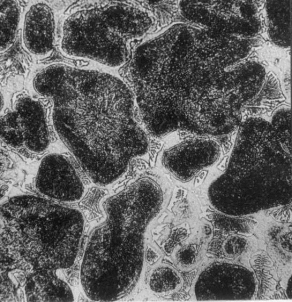

实际铸锭条件下,合金元素来不及扩散,形成的铸态组织为:鱼骨状莱氏体、中心黑色δ-共析体以及白亮的马氏体及残余奥氏体(见图6.13)。

图6.13 高速钢的铸态组织

高速钢的铸态组织中,碳化物含量多达18%~27%,且分布极不均匀,必须经过热加工,把莱氏体打碎,使其均匀分布在基体内。钢厂供应的高速钢钢材,虽经开坯轧制破碎了粗大的莱氏体,但其碳化物分布仍然不佳,往往呈严重带状、网状、大颗粒、大块堆集等,仍然需要经过反复锻粗和拔长,以改善碳化物分布的均匀性。总锻造比一般为10。

高速钢锻后须进行球化退火,返修工件二次淬火前也须球化退火。

W18Cr4V的Ac1=820~840 °C ,退火温度通常为860~880 °C,保温时间 2~3 h。常用工艺有普通的缓冷球化法及等温球化法。缓冷球化法是在保温后以 15~20 °C/h的速度,冷至500~550 °C后,出炉空冷;等温球化法是在保温后打开炉门冷至740~750 °C,保温4~6 h,再炉冷至 600~650 °C,出炉空冷。等温球化法可缩短退火时间。球化退火后的组织为:索氏体+粒状碳化物,硬度为207~255 HB。此时的碳化物类型有M6C型[(Fe,W)6C]、M23C6型(Cr23C6)、MC型(VC)及M7C3型(Cr7C3)。

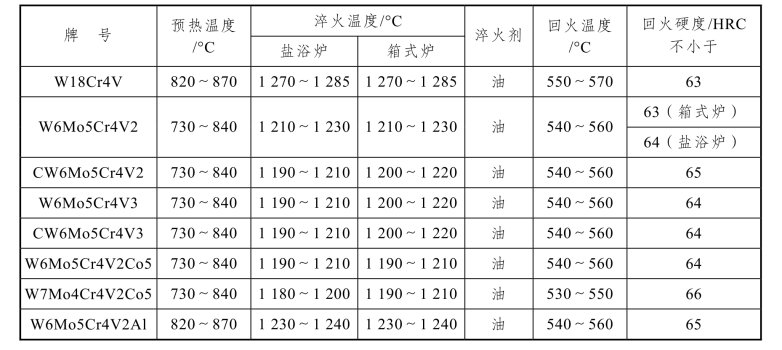

常用高速钢的热处理参数见表6.19。图6.14是W18Cr4V钢的热处理工艺曲线。

表6.19 常用高速钢的热处理参数

图6.14 W18Cr4V钢的热处理工艺曲线

从图6.14中可以看出高速钢淬火加热的特点,即淬火温度相当高,且要预热。

高速钢淬火加热的温度相当高:W18Cr4V 加热温度范围为 1 260~1 300 °C,最适宜温度1 280 °C;W6Mo5Cr4V2加热温度范围为 1 200~1 240 °C,最适宜温度1 220 °C。采用如此高的淬火加热温度,主要是为了使碳及合金元素充分溶入奥氏体,淬火后得到含碳量及合金度很高的马氏体,在随后的回火中才能析出足够的特殊碳化物,使高速钢具有良好的红硬性和耐磨性。

高速钢退火组织中的碳化物 Cr23C6于 900~1 100 °C 可完全溶解,而 M6C 型[(Fe,W)6C]则在高于1 160 °C时才有较大的溶解度,VC在1 050 °C以上才开始溶解,1 150 °C以上才开始加快溶解。正常淬火后剩余碳化物只有M6C和VC。

高速钢加热到相当高的温度时,晶粒还可以保持细小,这是因为此时还有大量难以溶解的碳化物,能阻碍晶粒的长大。

高速钢淬火加热到一定温度下,有一最合适的时间。加热时间过长或过短,红硬性都会降低。普通高速钢在盐浴中加热的加热系数为8~15 s/mm。

高速钢系高合金钢,导热性差,并且淬火温度相当高,淬火加热时容易脱碳,因此要预热,以减小热应力和减少高温加热时间。形状简单、尺寸较小的工件,于800~850 °C预热一次即可,预热时间为高温加热时间的两倍;凡直径大于30 mm和形状复杂的工具采用两次预热,第一次预热温度为600~650 °C,第二次预热温度为800~850 °C。

高速钢淬透性极好,空冷即可得到马氏体,因此高速钢的淬火冷却方式有多种,常用的有以下几种:

(1)空冷:适用于尺寸为3~5mm的小工件。

(2)油控冷:为避免开裂,直径小于30 mm的工件可采用油冷,但不能在油中直接冷至室温,而是要冷到工件出油时,附在工件表面的油能冒烟着火为宜,此时工件在200 °C以上。

(3)分级淬火:形状较复杂的工件可采用580~620 °C的中性盐浴冷却,此种冷却方式应用较广。

(4)二次分级;直径大于40 mm或形状更复杂的工件,在580~620 °C的中性盐浴保温一段时间后,再转入350~400 °C硝盐中冷却,缓冷至150 °C应及时回火。

(5)等温淬火:有内孔的工件或尺寸在 60 mm 以上的工件等,可于 260~280 °C等温处理,得到下贝氏体,以提高钢的强度和韧性。

(6)冷处理:在-70~80 °C 进行冷处理,可减少残余奥氏体量,减少回火次数。冷处理应在淬火后立即进行,淬火后的停留时间不能超过60 min。

高速钢淬火组织为 60%~65%的马氏体+25%~30%的残余奥氏体+10%的碳化物,见图6.15。

为了消除淬火应力,稳定组织,减少残余奥氏体的数量,达到所需要的性能,高速钢一般要进行三次560 °C保温1 h的回火处理。

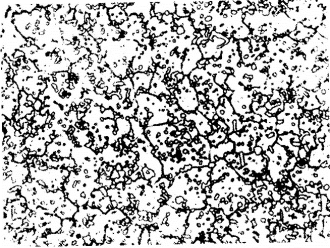

550~570 °C回火时,淬火马氏体和残余奥氏体中将弥散析出W2C、Mo2C、VC等碳化物,使钢的硬度达到最大值,即出现二次硬化现象。残余奥氏体中析出部分碳化物后,合金元素及碳含量减少,Ms点回升,在回火冷却中将转变为马氏体,即出现二次淬火现象,但此时仍有 10%左右的残余奥氏体未转变,需经两次回火后,才能使其低于 5%。再需进行第三次回火,以消除第二次回火冷却时产生的淬火应力。高速钢的回火组织为60%~65%的回火马氏体+5%的残余奥氏体+20%~25%的碳化物,见图6.16。

图6.15 高速钢的淬火组织

图6.16 高速钢的回火组织

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。