渗碳钢是指渗碳处理后使用的钢种,主要用于制造汽车、拖拉机中的变速齿轮,矿山机器中的轴承,内燃机上的凸轮轴、活塞销等机器零件。这类零件在工作中遭受强烈的摩擦磨损,同时又承受较大的交变载荷,特别是冲击载荷。如汽车齿轮在啮合过程中,齿面相互成线接触并有滑动,其间存在接触疲劳和磨损作用;行车中离合器突然接合或刹车时,齿牙还受到较大的冲击。因此要求齿轮用钢应有高的弯曲疲劳强度和接触疲劳强度,高的耐磨性,还应有较高的强韧性,以防止齿轮断裂。所以渗碳零件的寿命取决于表层和心部性能的良好配合。

根据使用特点,渗碳钢应具有如下性能要求:

①表面渗碳层硬度高,以保证优异的耐磨性和接触疲劳抗力,同时具有适当的塑性和韧性。

②心部具有高的韧性和足够高的强度。心部韧性不足时,在冲击载荷或过载作用下容易断裂;强度不足时,则较脆的渗碳层因缺乏足够的支撑而易碎裂、剥落。

③有良好的热处理工艺性能。在900~950 °C渗碳温度下,奥氏体晶粒不易长大,并有良好的淬透性。

6.2.6.1 渗碳钢的化学成分

低碳:渗碳钢的碳含量一般在 0.10%~0.25%内,也就是渗碳零件心部的含碳量,用来保证零件心部有足够的塑性和韧性。如果含碳量过低,不但导致心部强度不足,而且使表层至心部的碳浓度梯度过陡,表面的渗碳层就易于剥落;如果含碳量过高,则心部的塑性、韧性会下降,还会减小表层有利的残余压应力,降低钢的弯曲疲劳强度。

主加提高淬透性的合金元素:常加入Cr、Ni、Mn等。对于心部性能要求高的零件,低碳钢由于淬透性不够,心部组织不能满足要求。若加入提高淬透性的合金元素,使钢的淬透性足够时,经热处理后心部得到低碳马氏体,就能提高心部的强度和韧性。Cr还能细化碳化物、提高渗碳层的耐磨性,Ni则对渗碳层和心部的韧性非常有利。另外,微量硼也能显著提高淬透性。据统计,wB=0.001%可以代替wNi=2%、wCr=0.5%或wNo=0.35%提高淬透性的作用。硼的这种作用随着钢的含碳量降低而增加,这一点对低碳的渗碳钢非常有利。

辅加阻碍奥氏体晶粒长大的元素:渗碳工艺一般是在900~950℃高温下进行的,此时钢处于奥氏体状态,由渗碳介质分解出来的活性碳原子被钢表面所吸收,然后向内层扩散,形成一定的碳浓度梯度,但渗碳温度高、时间长,容易导致奥氏体晶粒长大。当钢加入少量强碳化物形成元素Ti、V、W、Mo等时,形成稳定的长条状或网状分布的合金碳化物,除了能阻止渗碳时奥氏体晶粒长大外,还能增加渗碳层硬度,提高耐磨性。

中等碳化物形成元素铬、钼、钨等增大了钢表面吸收碳原子的能力,降低了碳原子在奥氏体中的扩散系数,对渗碳的影响表现在增大表层碳浓度,使渗碳层碳含量分布变陡,铬还易使碳化物呈粒状分布,韧性不明显下降,并能改善钢的耐磨性和接触疲劳抗力;非碳化物形成元系镍、硅的作用则相反,加速了碳原子的扩散,降低了表层碳浓度,有利于形成由表及里较平缓的碳浓度梯度。但硅使表层碳化物形态也呈长条状或网状分布,增大了表层的脆性。在渗碳钢中合理搭配加入碳化物形成元素和非碳化物形成元素,有利于钢的渗碳性能改善,达到既能加快渗碳速度,较快获得需要的表面碳浓度及渗碳层厚度,又能避免表层含碳量过高而形成过陡的碳浓度梯度或有害的块状碳化物。

渗碳钢中合金元素的总量通常小于7.5%,过多会对碳原子的扩散不利。

6.2.6.2 渗碳钢的热处理

渗碳钢只有在渗碳、淬火之后才能使其表面具有高硬度和良好的耐磨性。渗碳钢的热处理工艺一般在渗碳前都要进行预备热处理,即正火,得到铁素体和细片状珠光体组织。一些合金元素含量较高的钢种,正火后硬度偏高,应在正火后再进行一次高温回火,降低硬度,改善被切削加工性能。

渗碳处理的温度一般在 930 °C左右,时间根据渗碳方法而定。对渗碳时容易过热的钢种如20Cr、20Mn2等,渗碳之后需先正火,以消除过热组织,然后再进行淬火。

淬火方法因钢种而异。对于过热敏感性不高的低合金渗碳钢(20CrV、20CrMnTi等),可采用降温预冷直接淬火,这样能减小淬火变形,提高钢件表层的硬度和疲劳强度,预冷的温度应高于钢的Ar3,以防止心部析出铁素体。

对于碳素渗碳钢(15、20钢)或易于过热的合金渗碳钢(如20Mn2、20Mn2B、20Cr等),适宜采用一次淬火法,即在渗碳后缓冷至室温再重新加热至略高于心部Ac3温度淬火,其目的在于细化心部晶粒并消除表层网状组织。

对于性能要求很高的工件,可采用二次淬火,将零件渗碳后缓冷至室温,再重新加热至不同的温度进行两次淬火,第一次加热至心部Ac3以上进行完全淬火,细化心部组织,消除表层网状碳化物,第二次则加热至表层的Ac1以上进行不完全淬火,使表层得到高硬度、高耐磨的组织。此种方法工艺复杂,成本较高,目前已不多用。

淬火以后直接在150~230 °C进行1~2 h的低温回火。(https://www.daowen.com)

热处理后可获得高硬度的表层及强韧的心部组织,从零件表面至心部具有由高碳(wC=0.8%~1.1%)至低碳(wC=0.1%~0.25%)连续过渡的化学成分,表面渗碳层的组织由合金渗碳体与回火马氏体及少量残余奥氏体组成,硬度为 60~62 HRC。心部组织与钢的淬透性及零件截面尺寸有关,完全淬透时为低碳回火马氏体,硬度为 40~48 HRC;多数情况下是屈氏体、回火马氏体和少量铁素体,硬度为25~40 HRC。心部韧性一般都高于700 kJ/m2。

6.2.6.3 渗碳钢的常用钢种

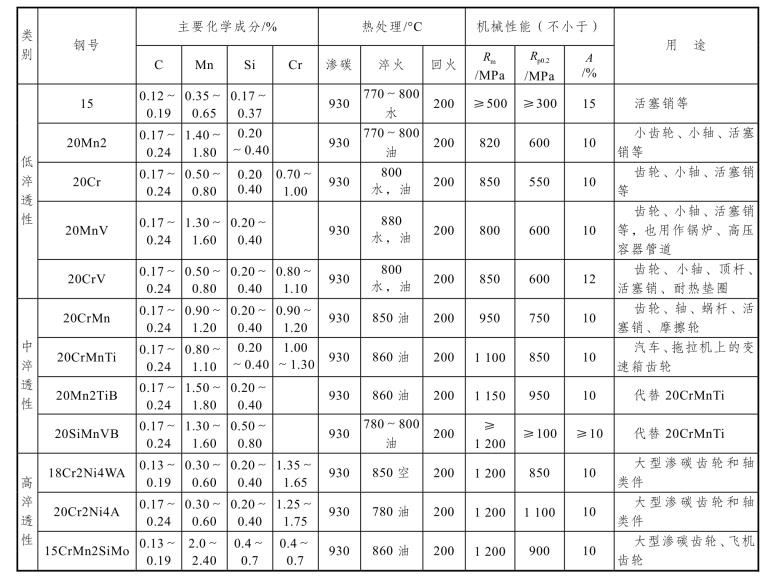

我国常用的渗碳钢牌号及化学成分见表6.15,通常按照钢的淬透性高低将渗碳钢分级。

表6.15 常用渗碳钢的牌号、成分、热处理、性能及用途

(1)低淬透性渗碳钢:以20Cr为代表,常用的有15、20、20Mn2、20MnV、15Cr、20CrV等,水淬临界淬透直径为20~35 mm,适用于制造受冲击载荷不大,对心部强度要求不高的小型渗碳零件,如小轴、活塞销、小型齿轮、柴油机凸轮轴等。

(2)中淬透性渗碳钢:以20CrMnTi为代表,常用钢种有20MnVB、20Mn2B、20CrMn等,油淬临界淬透直径为25~60 mm,适用于高速、中等动载荷、截面较大的抗冲击和耐磨零件,如汽车变速箱齿轮、爪形离合器、蜗杆、花键轴等。这类钢有良好的机械性能和工艺性能,淬透性较高,过热敏感性较小,渗碳过渡层比较均匀。

(3)高淬透性渗碳钢:以 18Cr2Ni4WA为代表,常用的钢种有12Cr2Ni4、20Cr2Ni4等,油淬临界淬透直径大于 100 mm,属于空冷也能淬成马氏体的钢。这类钢的心部强度较前两类渗碳钢高,含有较多的Cr、Ni等元素,不但淬透性很高,而且具有很好的韧性,特别是低温冲击韧性,可用于制作大截面、重载荷、高耐磨及良好强韧性的重要零件,如航空发动机齿轮、坦克曲轴、内燃机车主动牵引齿轮等。

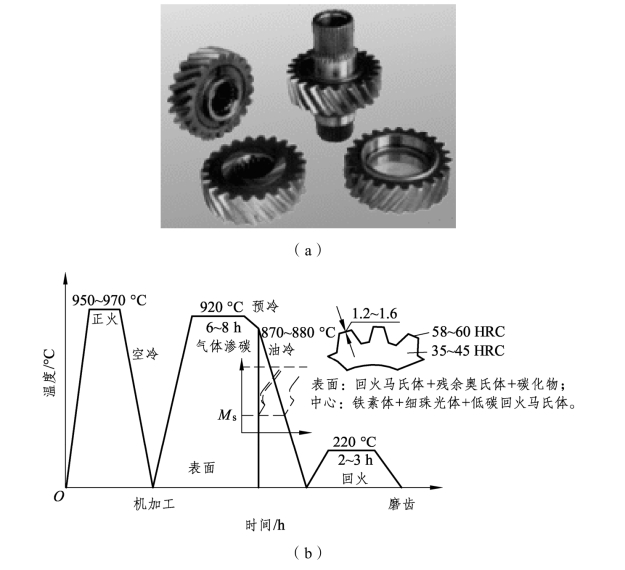

20CrMnTi制作汽车变速齿轮工艺流程为锻造→正火→加工齿形→非渗碳部位镀铜保护→渗碳→预冷直接淬火+低温回火→喷丸→磨齿(精磨)。

技术要求:渗碳层厚1.2~1.6 mm,表面碳质量分数为1.0%;齿顶硬度为58~60 HRC,心部硬度为30~45 HRC。

根据热处理技术要求,制定热处理工艺曲线,如图6.9所示。

图6.9 汽车变速齿轮及热处理工艺

6.2.6.4 氮化用钢

氮化用钢是使氮原子渗入钢的表面,钢件表面形成富氮层的钢种。氮化的目的是提高钢件表面的硬度、耐磨性、疲劳强度和抗蚀性。

氮化用钢通常是合金钢,氮溶入铁素体和奥氏体中,与铁形成Fe4N和Fe3N。氮化后钢表面硬度高达1 000~1 200 HV,并在600 °C左右保持不下降,故具有很高的耐磨性和热硬性;氮化后钢表面形成压应力,以提高抗疲劳性;氮化表面的Fe3N相具有耐蚀性,能在水、蒸汽和碱中长期保持光亮。

目前广泛应用的是气体氮化,氮化温度一般为500~600 °C,因此零件在氮化前必须进行调质处理,以改善机械加工性能和获得均匀的回火索氏体组织,保证强韧性。氮化温度若超过调质处理的回火温度,则调质无效。对于形状复杂、精度要求高的零件,精加工后还要进行去应力退火。通常氮化时间长达几十小时。若要缩短时间,可采用二段氮化法。氮化后一般不再进行热处理。

碳钢氮化时形成的氮化物不稳定,加热时容易分解并聚集粗化,致使硬度下降。为了克服这个缺点,常加入Al、Cr、Mo、W、V等合金元素,它们的氮化物都很稳定,并在钢中均匀分布,使钢的硬度在600~650 °C也不降低。常用氮化钢有38CrMoAlA,38CrWVAlA等,由于氮化工艺复杂,时间长,成本高,所以只用于耐磨性和精度都要求较高的零件,或要求抗热、抗蚀的耐磨件,如发动机的气缸、排气阀、精密机床丝杠、镗床主轴、汽轮机阀门、阀杆等。随着新工艺的发展,其他氮化方法如软氮化、离子氮化,越来越得到广泛应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。