将钢置于一定的活性介质中保温,使一种或几种元素渗入工件表面,从而改变表面层的化学成分、组织和性能的热处理工艺称为化学热处理。表面淬火只是通过改变钢的表层组织来改变钢的性能,而化学热处理则能同时改变钢的表层成分和组织,因而能更有效提高表层性能,并赋予它新的性能。因此,化学热处理已成为目前热处理工艺中一个最活跃的领域,也是发展最快的一类热处理工艺。化学热处理能有效提高钢件表层的硬度、耐磨性、耐蚀性、抗氧化性及疲劳强度等。化学热处理的种类很多,根据渗入元素的不同,可分为渗碳、渗氮、碳氮共渗、多元共渗、渗金属等多种处理工艺。

化学处理是由以下三个基本过程组成的:

(1)活性原子的产生。加热时,通过介质分解或离子转变得到渗入元素的活性原子。

(2)表面吸收。活性原子被吸附并溶入工件表面,形成固溶体,超过溶解度时还能形成化合物。

(3)原子扩散。溶入原子在浓度梯度作用下,由表层向内扩散,形成一定厚度的扩散层。

5.3.2.1 钢的渗碳

为了增加钢件表层的含碳量和获得一定的碳浓度梯度,将钢件在渗碳介质中加热并保温,使碳原子渗入表层的化学热处理工艺称为渗碳。它是目前机械制造工业中应用最广泛的一种化学热处理工艺。

1.渗碳方法

按照使用时渗碳剂的不同状态,渗碳法可分为气体渗碳、固体渗碳和液体渗碳三种,常用的是前两种,尤其是气体渗碳。气体渗碳法渗碳层碳浓度可以随意控制。渗碳质量高,渗碳后可进行直接淬火,生产效率高,劳动条件好,易于实现机械化和自动化。

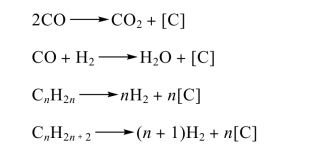

(1)气体渗碳。如图5.37所示,将工件置于密封的气体渗碳炉内,加热到900~950℃,使钢奥氏体化,向炉内滴入易分解的有机液体(如煤油、苯、甲醇、醋酸乙醇等),或直接通入渗碳气体,通过在钢的表面进行以下反应,生成活性碳原子:

活性碳原子溶入高温奥氏体中,然后向工件内部扩散,实现渗碳。

图5.37 气体渗碳法示意图

(2)固体渗碳。将零件用固体渗碳剂埋入渗碳箱内,加盖并用耐火泥密封。然后放入炉中加热至900~950 °C,保温渗碳。随炉试样供工艺控制和质量检查之用。固体渗碳剂主要由一定粒度的固体炭和催渗剂组成。常用的固体炭为木炭,常用的催渗剂为碳酸钡、碳酸钠等碳酸盐。木炭提供所需的活性碳原子,碳酸盐起催渗作用。反应如下:

![]()

在渗碳温度下,CO不稳定,在钢件表面分解,生成活性碳原子:

![]()

活性碳原子被钢件表面吸收,而后向内部扩散,实现渗碳。

固体渗碳的渗碳速度慢,生产率低,劳动条件差,质量不易控制,在多数场合下,已被气体渗碳所代替。但由于它具有操作简单、设备简易的优点,特别适用于单件或小批量生产,至今仍在一些工厂中使用。

2.渗碳工艺

渗碳工艺参数主要有渗碳温度和渗碳时间等。要保证渗碳质量,正确选择工艺参数是很重要的。

(1)渗碳温度。在渗碳过程中,加热温度越高,碳在奥氏体中的溶解度越高,从而提高渗碳速度和渗层深度。但过高的渗碳温度会导致奥氏体晶粒显著长大,使渗碳体的组织和性能恶化,并增加工件的变形,缩短设备的使用寿命。故加热温度通常选在 900~950 °C,即Ac3+50~80 °C。

(2)保温时间。保温时间取决于对渗碳层厚度的要求。保温时间越长,渗层越厚,但随着保温时间的延长,渗层厚度的增速会逐渐减慢。低碳钢渗碳后缓冷至室温的显微组织如图5.38所示。表层为珠光体与二次渗碳体混合的过共析组织,中间为过渡区。一般规定从表面到过渡区组织的一半处的深度为渗碳层厚度。

图5.38 低碳钢渗碳缓冷后的组织

渗碳零件所要求的渗碳层厚度,随零件具体尺寸及工件条件的不同而定。渗层含碳量最好在0.85%~1.05%。含碳量过低,淬火、低温回火后得的回火马氏体硬度低,耐磨性差;含碳量过高,渗层中出现大量块状或网状渗碳体,易引起脆性,造成渗层剥落。同时,由于残余奥氏体数量的过度增加,也使表面硬度、耐磨性以及疲劳强度降低。

(3)渗碳后的热处理。为了充分发挥渗碳层的作用,零件在渗碳后,必须进行热处理,常用的热处理工艺有如下几种:

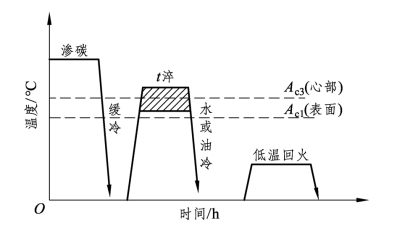

①直接淬火+低温回火。渗碳后的工件从渗碳温度降至淬火冷却起始温度后,直接进行淬火冷却,称为直接淬火。淬火后,接着进行低温回火。工艺曲线如图5.39所示。一般情况下,淬火前应预冷,目的是减少淬火变形,并使表面残余奥氏体量因碳化物的析出而减少,硬度提高。预冷温度通常稍高于钢件心部的 Ar3,对心部要求强度不高,而要求变形极小时,可以预冷到稍高于 Ar1的温度。直接淬火法经济简便、生产率高,但高温长时间渗碳后直接淬火晶粒易粗大,一般适用于性能要求不高和本质细晶粒钢零件。

(https://www.daowen.com)

(https://www.daowen.com)

图5.39 直接淬火+低温回火工艺

②一次淬火+低温回火。零件渗碳后炉冷或空冷至室温,再重新加热到临界温度以上保温后进行淬火,称为一次淬火,接着进行低温回火。工艺曲线如图5.40所示。淬火温度根据工件要求而定。对心部性能要求高的工件,淬火温度选稍高心部的 Ac3点,这样可使心部组织细化,不出现游离铁素体。心部组织为低碳马氏体或屈氏体及索氏体,从而获得较高的强度和硬度,强度和韧性的配合也好,这种淬火工艺又称为心部细化淬火。对于要求表面有较高硬度和高耐磨性,而心部不要求高强度的工件,则选稍高于 Ac1的温度淬火。淬火后心部存在大量先共析铁素体,强度、硬度都比较低,而表面则有相当数量的未溶先共析碳化物,残余奥氏体较少,所以硬度高、耐磨性好。这种淬火方法又称为渗碳层细化淬火。

图5.40 一次淬火+低温回火工艺

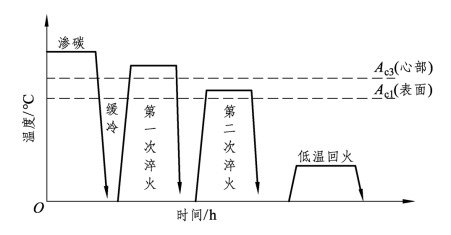

③两次淬火+低温回火。渗碳缓冷后再进行两次淬火(见图 5.41),这是一种同时保证心部和表面都获得高性能的方法。第一次淬火的目的是改善心部组织,同时消除表层的网状碳化物。第二次淬火的目的是使表层获得隐晶马氏体和均匀分布的细粒状渗碳体,以保证渗碳层的高强度、高耐磨性。两次淬火工艺比较复杂,生产效率低,成本高,变形及脱碳增加,故只用于对表面和心部性能要求都很高的重要渗碳件。

图5.41 两次淬火+低温回火工艺

渗碳件淬火后,都要进行160~180 °C的低温回火,回火后表层为细小片状回火马氏体和少量未溶碳化物组织,硬度为58~64 HRC。心部组织取决于钢的淬透性,淬透性低的钢,如 15、20 钢,心部组织为铁素体和珠光体,硬度相当于 10~15 HRC;淬透性高的低碳合金钢,如 20CrMnTi钢,心部组织为回火低碳马氏体和铁素体,硬度为 35~45 HRC,并具有较高的强度和韧性。

5.3.2.2 渗 氮

在一定温度下(一般在 Ac1以下)使活性氮原子渗入工件表面的化学热处理工艺称为渗氮,通常称为氮化。其目的是提高表面硬度和耐磨性,并提高疲劳强度和抗腐蚀性。

1.渗氮工艺

目前应用最广的是气体渗氮法。它是利用氨气被加热时分解出的活性氮原子被钢吸收并溶入表面,在保温过程中向内扩散,形成渗氮层。氨的分解反应如下:

氨的分解在 200 °C以上开始,因为氨在铁素体中有一定的溶解能力,所以渗氮温度一般不超过A1,为500~600 °C。渗氮结束后,炉冷到200 °C以后停止供氨,工件出炉。

2.渗氮的特点

(1)渗氮处理温度低(低于相变点),故工件变形很小。

(2)渗氮时间长,一般为 20~50 h,氮化层厚度为 0.2~0.5 mm。耗时长是渗氮的主要缺点,为了缩短时间,采用二段氮化法,其工艺曲线如图5.42所示。第一阶段使表层获得高的氮含量和硬度;第二阶段在稍高温度下保温,加速氮的扩散,缩短渗氮周期。

(3)钢在氮化后无须进行淬火,氮化层便具有很高的硬度(1 000~1 100 HV),且在600~650 °C 保持不下降,所以具有很高的耐磨性和热硬性,并且有较高的疲劳强度和抗腐蚀能力。为了提高工件心部的强韧性,渗氮前必须进行调质处理。

图5.42 38CrMoAl钢二段渗氮工艺

5.3.2.3 碳氮共渗

在一定温度下,将碳、氮同时渗入工件表层奥氏体中,并以渗碳为主的化学热处理称为碳氮共渗,常用的是气体碳氮共渗。

气体碳氮共渗的温度一般为820~880 °C,共渗层表面含碳量为0.7%~1.0%,含氮量为0.15%~0.5%。气体碳氮共渗的零件,经淬火+低温回火后,共渗层表面组织为细片状含碳、氮回火马氏体和适量粒状碳氮化合物及少量残余奥氏体。

碳氮共渗同渗碳相比,不仅加热温度低,零件变形小,生产周期短,而且渗层具有较高的耐磨性、疲劳强度,并兼有一定的抗腐蚀能力。但碳氮共渗的气氛较难控制,容易造成工件氢脆等。

以渗氮为主的低温碳氮共渗,也称为“软氮化”,处理温度一般不超过 570 °C,处理时间仅为 1~3 h。与一般渗氮相比,渗氮层硬度较低,脆性较小。软氮化常用于处理模具、量具、高速钢刀具及耐磨零件。

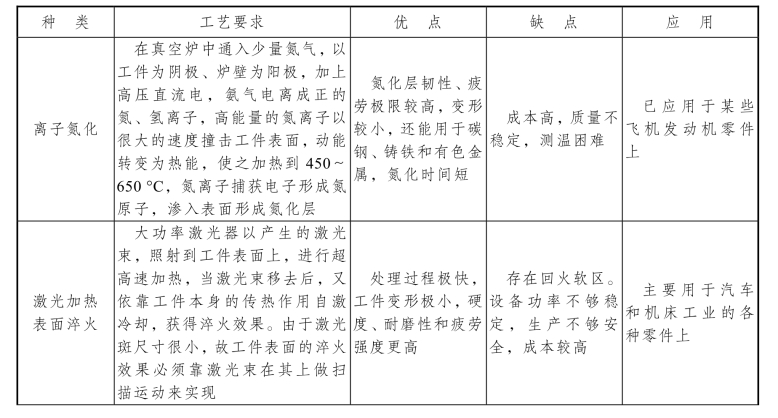

其他几种表面处理工艺的特点及应用见表5.5。

表5.5 几种表面热处理新工艺

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。