将淬火钢加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺叫作回火。

淬火钢一般不直接使用,必须进行回火,这是因为:

①淬火后,除低碳钢之外,大多数得到的是硬而脆的马氏体组织,并存在较大的淬火应力,使用时容易使工件产生变形和开裂。

②淬火马氏体和残余奥氏体都是不稳定组织,在工作中会发生分解,导致零件尺寸发生变化而失去精度。

③为了获得要求的强度、硬度、塑性和韧性,以满足不同零件的使用要求。

5.1.3.1 钢在回火时的组织转变

共析钢淬火后得到的是不稳定的马氏体和残余奥氏体,它们有着向稳定组织转变的自然倾向。回火加热能促进这种自发的转变过程。根据转变发生的过程和形成的组织,回火可分为四个阶段。

第一阶段:马氏体分解。将淬火钢在100 °C以下回火时,马氏体中的碳原子只发生偏聚。在100~200 °C加热时,马氏体中的部分碳以ε碳化物的形式析出,使马氏体过饱和度减小,正方度减小,残余应力和脆性降低。ε碳化物是极细的并与母体保持共格联系的薄片。这种由过饱和α固溶体与高度弥散的ε碳化物组成的组织称为回火马氏体。

第二阶段:残余奥氏体分解。继续加热到200~300 °C,马氏体不断分解为回火马氏体,体积缩小,降低了对残余奥氏体的压力,使其在此温度区内迅速转变为马氏体或者下贝氏体。因为残余奥氏体从200 °C开始分解,到了300 °C基本完成,得到的下贝氏体不多,所以,此阶段的组织仍主要是回火马氏体。

第三阶段:回火屈氏体的形成。当温度继续升高到 300~400 °C时,因碳原子的析出扩散能力增大,过饱和度较低的α固溶体很快转变为铁素体,这时的铁素体仍保留马氏体的针状形态,而亚稳定的ε碳化物也逐渐转变为稳定的渗碳体,并与母相失去共格关系,同时淬火的内应力也大大消除。此阶段所形成的针状铁素体与细粒状渗碳体组成的混合物叫作回火屈氏体。

第四阶段:碳化物的聚集长大和α固溶体的回复再结晶。继续升高温度,细粒状渗碳体将不断聚集长大,在400 °C以上时,聚集球化,同时由于针状铁素体内位错密度很高,与冷塑性变形的金属相似,在400 °C以上加热时,会发生回复与再结晶过程,形成多边形等轴晶粒。在500 °C以上形成多边形铁素体和粒状渗碳体的混合组织,称为回火索氏体。

5.1.3.2 淬火钢回火后的组织和性能

淬火钢回火后的组织可分为回火马氏体、回火屈氏体、回火索氏体。

1.回火马氏体

回火马氏体由极细的ε碳化物和低过饱和度的α固溶体组成。在光学显微镜下,高碳回火马氏体呈暗色针状组织,不能分辨出ε碳化物的存在,仍然保持着原淬火马氏体的片状形态;低碳回火马氏体也保持原板条状形态;中碳回火马氏体为二者混合。回火马氏体与马氏体相比,硬度下降不大,仍然具有高的硬度和耐磨性。高碳回火马氏体的硬度一般为58~64 HRC。

2.回火屈氏体

回火屈氏体由针状(或条状)铁素体基体和弥散分布的细粒状渗碳体组成。在光学显微镜下,尚不能分辨其中的粒状渗碳体,见图5.17,只有在电子显微镜下才能观察到大量细粒状渗碳体分布在针状铁素体基体中。回火屈氏体具有高的弹性极限和屈服强度,同时也有一定韧性,硬度一般为35~45 HRC。(https://www.daowen.com)

3.回火索氏体

回火索氏体是多边形铁素体基体和粒状渗碳体的混合组织,其中渗碳体颗粒较回火屈氏体中的粗一些,但用金相显微镜仍然不能分辨出来,见图5.18,只有在电子显微镜下可以看出渗碳体粒子已明显聚集长大。回火索氏体强度、硬度、塑性和韧性都较好,具有优良的综合力学性能,硬度一般为25~35 HRC。

图5.17 回火屈氏体

图5.18 回火索氏体

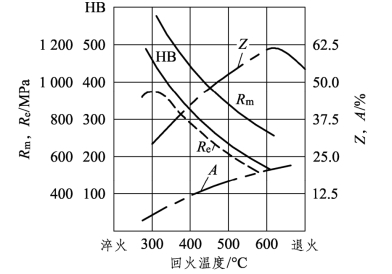

40 钢的机械性能随回火温度变化的规律如图 5.19 所示。强度和硬度随回火温度的升高而降低,塑性随回火温度的升高而升高(但超过650 °C时反而下降)。

图5.19 40钢机械性能与回火温度的关系

5.1.3.3 回火脆性

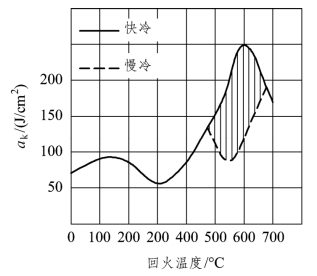

回火温度升高时,钢的冲击韧性变化规律如图5.20所示。在250~400 °C 和 450~650 °C两个温度区间,冲击韧性明显下降,这种脆化现象称为钢的回火脆性。

1.低温回火脆性(第一类回火脆性)

在250~400 °C之间回火时出现的脆性叫作低温回火脆性。几乎所有的钢都存在这类脆性,这是一种不可逆的回火脆性。产生这类回火脆性的主要原因是:在250 °C以上回火时,碳化物薄片沿马氏体条或片的晶界析出,破坏了马氏体之间的连续性,降低了韧性。避免这类脆性的措施是:不在该温度范围内回火。

2.高温回火脆性(第二类回火脆性)

含 Cr、Ni、Si、Mn 等元素的钢,在 450~650 °C 长期保温或回火后慢冷出现的回火脆性称为高温回火脆性。若重新在此温度范围回火后快冷,则不出现脆性,故又称可逆回火脆性。为避免高温回火脆性,对中小截面零件回火后应快冷(水冷或油冷),对大截面零件则应加入少量能抑制晶界偏聚的合金元素Mo或W。

图5.20 钢的韧性与回火温度的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。