通过前面的学习我们已经清楚,塑性变形在使金属发生变形的同时还会使金属内部的缺陷(点、线和面缺陷)密度显著增加,系统的储存能升高,使金属处于热力学不稳定状态。回复与再结晶的驱动力正是这一部分升高的储存能。再结晶分为形核与长大两个过程,其中形核过程需要克服较大的能垒,往往在晶格畸变较大以及能量较高的位置形核,晶核的长大同样受到晶格畸变程度的影响。所以,金属形变过后,储存能的大小与分布将显著影响再结晶过程。而储存能的大小与分布取决于金属的微观组织演变,不同的金属塑性变形过程中的微观组织具有不同的特征,这又取决于金属的结构、成分、变形温度和变形方式等。所以只有对材料的形变过程有了充分的认识和理解之后,才能更好地掌握再结晶过程。

研究材料的变形与再结晶的最终目的在于指导实际生产,通过制定合理的形变热处理工艺流程,获得一定的微观组织,从而满足工件的尺寸和性能的需求。在工程上,重点关注材料发生再结晶的温度以及发生再结晶后的晶粒尺寸,这对制定再结晶退火工艺和保证金属的性能非常重要。

1.再结晶温度

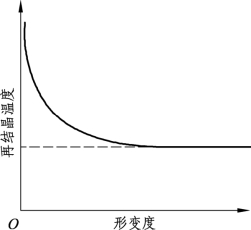

再结晶温度是指发生再结晶现象的最低退火温度。金属塑性变形的变形量越大,产生的位错等晶体缺陷越多,组织越不稳定,储存能越高,越容易克服形核能垒,在较低的温度就能发生再结晶。因此,再结晶的温度随着形变量的增加而降低,如图4.17所示。一方面,当形变量较小时,储存能较低,再结晶过程受到热力学因素的控制,不能克服形核能垒,即使金属加热到熔点也不会发生再结晶;另一方面,当再结晶温度随形变量的增加降低到一定值时,再结晶过程主要受到动力学因素的控制,当退火温度低于此温度时,原子扩散困难,尽管进一步增加形变量,金属的储存能进一步增加,仍然难以发生再结晶。一般,当形变量达到70%时,再结晶温度达到最低值并趋于稳定。因此,工程上通常规定经过大变形量(>70%)后的金属在保温 1 h 内完成再结晶(转变量>95%)的温度,称为再结晶温度。大量试验证明,纯金属的最低再结晶温度T再与其熔点T熔之间存在以下关系:

![]()

图4.17 再结晶温度与形变度的关系(www.daowen.com)

式中,温度值的单位为开尔文(K)。

除了形变量对再结晶温度有影响以外,金属的纯度和第二相粒子也会影响再结晶温度。当金属中含有少量杂质或合金元素(如W、Mo等)时,由于这些元素阻碍基体金属原子的扩散,而使再结晶温度升高。但是,当杂质或者合金元素较多时,继续增加它们的浓度往往不能继续升高再结晶温度,有时反而会降低再结晶温度。第二相粒子对再结晶温度的影响可以分为两种情况:(1)当粒子尺寸较大,间距较大时,促进再结晶,降低再结晶温度;(2)当粒子尺寸较小,间距较小时,抑制再结晶,升高再结晶温度。

2.晶粒尺寸

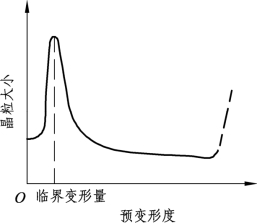

晶粒尺寸对金属的力学性能有较大的影响。所以,有时候利用塑性变形加再结晶退火的形变热处理工艺,减小金属的平均晶粒尺寸,可提升金属的强度和韧性。再结晶后的晶粒尺寸主要受到形核率、晶核分布以及晶核长大过程的影响。塑性变形的形变量对晶粒尺寸的影响如图4.18所示。当形变量很小时,晶格畸变很小,不足以引起再结晶形核,所以不会发生再结晶,晶粒大小没有变化。当形变量达到 2%~10%时,再结晶可以形核,但由于材料的变形不均匀,形核率低且晶核分布不均匀,如前所述,导致二次再结晶的发生,使晶粒尺寸变大,这个形变量称为“临界变形度”。所以,金属材料一般要避免在临界变形度范围内塑性变形,以免产生粗大的晶粒。当形变量大于临界变形度之后,随着形变量的增加,金属材料的变形越来越趋于均匀,使得再结晶形核率高且分布均匀,因此再结晶后的晶粒尺寸逐渐变小。但当变形量很大时(>70%),在某些金属中,由于晶粒织构的影响,造成晶粒长大不均匀,也会使一些晶粒异常长大,导致二次再结晶的发生,最终导致晶粒尺寸粗化。所以,工业上冷轧金属薄板时,常用30%~60%的变形度。

除了形变量对再结晶晶粒尺寸有影响以外,加热温度、保温时间、原始晶粒尺寸(形变前的晶粒尺寸)和夹杂物也会影响再结晶后的晶粒尺寸。加热温度越高,保温时间越长,原始晶粒尺寸越大,再结晶晶粒尺寸越大。反之,再结晶晶粒尺寸越小。夹杂物对再结晶晶粒长大有一定的阻碍作用,会减小晶粒尺寸;但当夹杂物分布不均匀时,可能导致二次再结晶的发生,使晶粒粗化。

图4.18 再结晶晶粒尺寸与形变量的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。