从宏观角度来看,塑性变形就是材料在外力作用下使外形发生不可恢复的变形过程;从微观的角度来看,塑性变形就是组成材料的各晶粒在材料连续性条件的制约下按照某种方式分配整体宏观应变的协调变形。材料的微观组织在变形过程中发生显著的变化,因而材料的力学性能也会随之发生显著改变。本节将简单介绍塑性变形过程中,材料的微观组织和力学性能的基本变化规律。

4.1.3.1 塑性变形对金属显微组织的影响

1.晶界含量增加,形成纤维组织

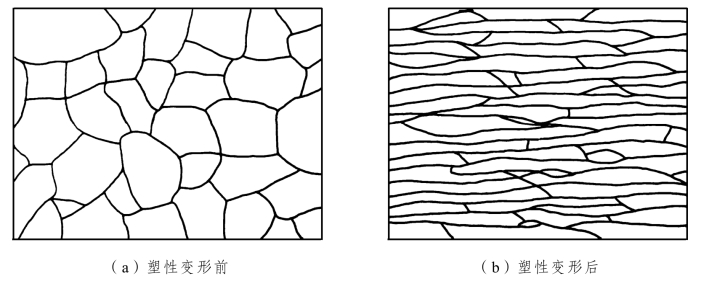

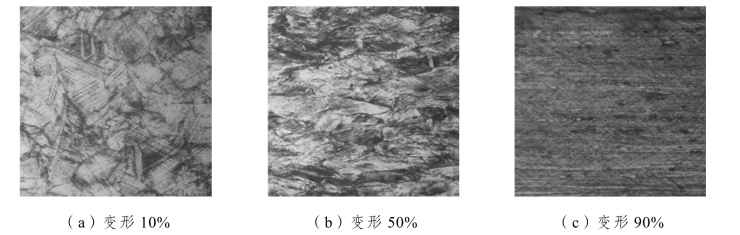

金属在塑性变形过程中,内部晶粒的形状也会沿着变形方向被拉长或者压扁,随着形变量的增加,晶粒形貌的变化越明显,如图4.9所示。显然,随着晶粒的变形,单位体积内晶界含量逐渐增加,当形变量很大时,各晶粒的晶界变得模糊不清,并且可以观察到晶粒为纤维状分布,称为纤维组织,如图4.10所示。形成这种纤维组织的时候,那些分布在晶界的夹杂物和不可变形的金属间化合物也呈条带状分布。需要注意的是,每个晶粒的变形是不一样的,容易变形的晶粒变形量较大,而不易变形的晶粒变形量较小。

图4.9 晶粒形状在塑性变形前后的变化

图4.10 冷轧高锰钢的光学显微组织

2.晶粒结构细化,内部形成取向差

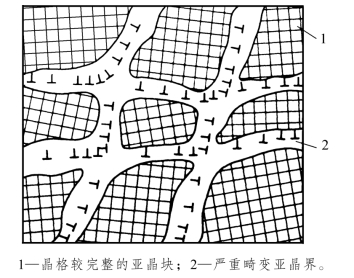

要满足多晶体在相邻晶粒的限制下实现自由协调变形的要求,至少需要开动5个独立的滑移系。然而在实际晶体的塑性变形中,几乎不能观察到晶体晶粒各部分均匀地启动5个滑移系。那么晶粒要怎么实现协调变形呢?塑性变形过程中,晶粒受到各相邻晶粒的共同作用而发生变形。由于各相邻晶粒的取向、大小不一样且形变不均匀,晶粒内各局部晶块受力不均匀,使各晶块启动不同的滑移系,近似满足启动5个滑移系的需求。这样在不同滑移系的作用下,各晶块围绕不同轴旋转不同的角度,从而出现取向差。该取向差随着形变量的增加而增加,最终导致微观组织的细化和分裂,形成亚晶。为了协调亚晶之间的取向差,亚晶界面上形成了高密度位错墙,晶格严重畸变,而亚晶内部由于变形比较均匀而相对完整,如图4.11所示。

图4.11 形变亚晶结构示意图

3.晶粒择优取向,形成织构

前面分析了单晶体单向拉伸变形过程中,随着形变量的增加,晶面会发生转动,最终使滑移面趋向平行于拉伸轴,使滑移方向趋向于最大切应力方向。类似地,在多晶体变形当中,尽管变形比较复杂,各晶粒的受力不同且时刻发生变化,当形变量很大时,仍然会导致绝大多数的晶粒的晶面或晶向大体趋向一致,即发生了晶体的择优取向,这种结构称为形变织构。

4.1.3.2 塑性变形对金属性能的影响

既然塑性变形引起金属组织结构的变化,也必然引起性能的变化。

1.加工硬化

金属在发生塑性变形时,随着形变量的增加,材料的强度和硬度增加,而塑性和韧性下降,这种现象称为加工硬化或者形变强化。(https://www.daowen.com)

为什么塑性变形会使材料产生加工硬化现象呢?材料的塑性变形主要通过位错的滑移完成,而位错的滑移需要克服一定临界分切应力才能启动。显然,临界分切应力越高,材料的强度越高,反之材料的强度越低。在塑性变形过程中伴随着以下变化,材料的位错密度增加,位错之间相互作用形成位错缠结;晶界含量增加;晶粒内部出现取向差,形成亚晶并逐渐细化,从而形成亚晶界,亚晶界为高密度的位错墙;位错难以穿过晶界和亚晶界而在界面处塞积。这些都会阻碍位错的运动,增加位错运动的阻力,即增加了材料的临界分切应力,导致加工硬化,使强度增加。

加工硬化具有很重要的意义。首先,可以利用加工硬化来提高金属的强度和硬度。这对不能热处理方法强化的材料尤为重要,如某些铜合金和铝合金。其次,加工硬化有利于材料的均匀变形。这是由于实际金属的内部是不均匀的(晶粒的形貌、大小、取向等),塑性变形总是优先在容易变形的晶粒中进行,这部分晶粒的强度就会提高,继续变形将会在未变形或者变形量少的晶粒中进行。这也使得许多金属制品能够通过塑性变形的方法生产。例如,冷拉钢丝时,由于加工硬化才能得到粗细均匀的钢丝;易拉罐在冲压成型时,由于加工硬化才能得到厚薄均匀的罐体。再次,加工硬化还能在一定程度上提高金属零件和构件在使用过程中的安全性。这是由于金属零件或构件万一出现偶然过载,发生了少量塑性变形后,由于加工硬化提高材料的强度,阻碍了形变的进一步发生。

加工硬化也有不利的方面。它使金属的塑性降低,变形抗力增加,导致金属进一步加工变形困难。例如,铜或银在旋压成型过程中越来越硬,以至于再变形就会发生开裂,需要安排多次中间退火过程,恢复其塑性。

2.各向异性

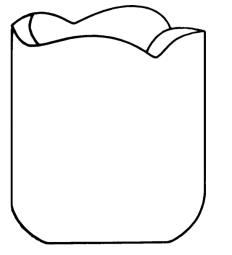

金属在经过大形变量的塑性变形后,材料的性能由各向伪同性变为各向异性,即纤维组织的纤维方向的强度和塑性明显高于垂直方向。这主要是由于金属在塑性变形过程中发生了择优取向,形成织构,即晶粒取向在空间上不再随机分布,所以材料表现出类似于单晶体的各向异性。当材料在变形前就具有明显的织构时,由于不同方向上的塑性差别很大,将导致各个方向上的变形不均匀。例如,用有织构的板材冲压成型杯形产品时,造成工件边缘不齐,壁厚不均匀的制耳现象,如图4.12所示。当然织构也存在其特殊应用的地方。例如,硅钢片的<100>晶向的磁化率最高,而轧制过后正好可以形成<100>方向平行于轧制方向的织构,在实际应用当中我们只需要使磁力线与轧制方向平行即可节省材料和降低铁损。

图4.12 冷冲压的制耳现象

4.1.3.3 残余内应力

塑性变形在外力作用下发生变形,金属内部会形成内应力抵抗塑性变形,这种除去外力之后仍保留于金属内部的应力,称为残余内应力,简称内应力。残余内应力按照其作用范围,可分为三类:

1.第一类内应力:宏观内应力

由于金属内部变形不均匀,而造成在宏观范围内相互平衡的内应力叫作宏观内应力,故其应力平衡范围包括整个工件。例如,金属材料在进行弯曲变形时,材料的一边被拉伸,另一边被压缩;变形超过弹性极限后发生塑性变形,当去除外力后,被拉伸的一边受到压应力,而被压缩的一边受到拉应力。

宏观内应力与外应力叠加通常会降低工件的承载能力。此外,工件在使用过程中,因宏观内应力的变化,使其平衡状态受到破坏而引起工件的变形。因此,宏观内应力通常是有害的,应予以消除。但生产上也可以通过控制宏观内应力的方向,使之与工作应力相反,以提高材料的承载能力。例如,工件采用滚压或者喷丸处理之后,在表面形成压应力,使其疲劳强度增加。

2.第二类内应力:微观内应力

它是由晶粒或亚晶粒之间的变形不均匀性产生的,其作用范围与晶粒尺寸相当,即在晶粒或亚晶粒之间保持平衡。这种内应力有时可达到很大的数值,甚至可能造成显微裂纹并导致工件破坏。

3.第三类内应力:晶格畸变内应力

它是由于工件在塑性变形中形成的大量点阵缺陷(如空位、间隙原子、位错等)引起的,其作用范围是几十至几百纳米。变形金属中储存能的绝大部分(80%~90%)用于形成点阵畸变。这部分能量提高了变形晶体的能量,使之处于热力学不稳定状态,故它有一种使变形金属重新恢复到自由焓最低的稳定结构状态的自发趋势,并导致塑性变形金属在加热时的回复及再结晶过程。

显然,金属塑性变形产生的位错等缺陷就是引起第三类内应力的基本原因,也是引起加工硬化的根本原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。