在实际生产中,液态金属是在铸锭模或铸型中凝固的,前者得到铸锭,后者得到铸件。虽然它们的结晶过程均遵循结晶的普遍规律,但是由于铸锭或铸件冷却条件的复杂性,因而给铸态组织带来很多特点。铸态组织包括晶粒的大小、形状和取向,合金元素和杂质的分布以及铸锭中的缺陷(如缩孔、气孔)等。对铸件来说,铸态组织直接影响到它的机械性能和使用寿命;对铸锭来说,铸态组织不但影响到它的压力加工性能,而且还影响到压力加工后的金属制品的组织及性能。因此,应该了解铸锭(铸件)的组织及其形成规律,并设法改善铸锭(铸件)的组织。

2.3.5.1 铸锭组织的形成

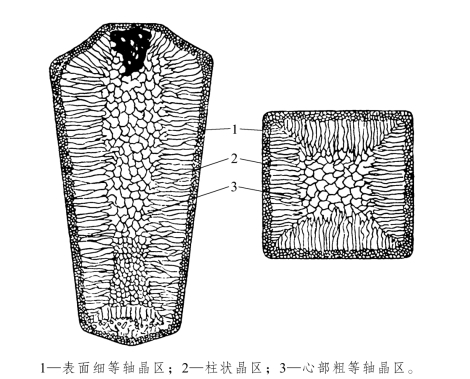

金属液体各处的结晶条件不完全相同,结晶后各处晶粒大小与形状也会不均匀。通常金属铸锭的宏观组织包括三部分:表面细等轴晶区、中部柱状晶区及心部粗等轴晶区,如图2.34所示。

图2.34 铸锭的三个晶区示意图

1.表面细等轴晶区

液体金属钢注入铸锭模时,由于铸锭模温度低、传热快,使表面金属受到激冷,过冷度大,同时模壁表面可能成为非均匀形核的基底,使液态金属获得很高的形核率,很快形成大量的晶核,并向各个方向生长。这样的结果就是在铸锭表面形成了一层厚度不大的细等轴晶区。

表层细晶区的形核数目取决于下列因素:模壁的形核能力以及模壁处所能达到的过冷度大小,后者主要依赖于铸锭模的表面温度、铸锭模的热传导能力和浇注温度等因素。如果铸锭模的表面温度低、热传导能力好和浇注温度较低,便可以获得较大的过冷度,从而使形核率增加,细晶区的厚度即可增大。相反,如果浇注温度高、铸锭模的散热能力小,而使其温度很快升高的话,就可大大降低晶核数目,细晶区的厚度也可相应地减小。

细等轴晶区晶粒小,致密度高,其力学性能较好,但厚度较小,一般在随后的机械加工中去除,所以对铸锭的性能影响较小。

2.中部柱状晶区

在表面细等轴晶区形成后,铸锭模温度升高,铸锭的冷却速度降低,过冷度减小;另一方面由于金属凝固后的收缩,使细晶区和模壁脱离,形成一空气层,给液态金属的继续散热造成困难。此外,由于细晶粒覆盖了模壁表面,非自发形核也不存在,因此,液态金属中新的晶核的形核率降低,在这种条件下,散热条件控制了晶粒优先长大方向。由于垂直于模壁方向的散热最快,晶体长大速度最快,其他方向散热慢,长大也慢,而且受到长大快的晶粒阻碍,最终形成了垂直于壁面的柱状晶区。

柱状晶区各个晶粒几乎平行地长大,相互妨碍,不易产生发达的枝晶,组织比较致密。但柱状晶比较粗大,方向基本一致,具有明显的各向异性;另外,晶粒交界处容易聚集杂质与气体,受力时容易沿晶界开裂。因此,一般应尽量避免大的柱状晶区。有时柱状晶也有利用价值,如涡轮机叶片,采用定向凝固技术,使金属在结晶时形成与叶片方向一致的柱状晶,沿柱状晶方向可以承受大的荷载,其性能得到提高。再比如磁性铁合金也希望得到柱状晶,因为它的最大磁导率方向是<001>方向,而柱状晶的一次轴也正好是这一方向。

3.心部粗等轴晶区

随着柱状晶的发展,剩余液体的温度逐渐均匀化,冷却速度越来越慢,过冷度大大减小,同时,剩余液体中富集一些杂质和折断的枝晶可作为晶核。这时各个方向的长大速度相同,加之过冷度较小,最后形成了粗大的中心等轴晶区。(www.daowen.com)

与柱状晶区相比,等轴晶区的各个晶粒在长大时彼此交叉,枝叉间的搭接牢固,裂纹不易扩展;不存在明显的脆弱界面;各晶粒的取向各不相同,其性能也没有方向性,这些都是等轴晶区的优点。但其缺点是等轴晶的树枝状晶体比较发达,分枝较多,因此显微缩孔较多,组织不够致密。但显微缩孔一般均未氧化,因此铸锭经热压力加工之后,一般均可焊合,对性能影响不大。由此可见,一般的铸锭,尤其是铸件,都要求得到发达的等轴晶组织。

2.3.5.2 铸锭组织的控制

在一般情况下,金属铸锭的宏观组织有 3 个晶区,当然这并不是说,所有铸锭(件)的宏观组织均由 3 个晶区组成。由于凝固条件的复杂性,在某些情况下有的只有柱状晶区,而在另外一些情况下却只有等轴晶区,即使是具有 3 个晶区的宏观组织,其 3 个晶区所占比例也往往不相同。由于不同的晶区具有不同的性能,因此必须设法控制结晶条件,使性能好的晶区所占比例尽可能大,而使不希望的晶区所占比例尽量减少以至完全消失。例如,柱状晶的特点是组织致密,性能具有方向性,缺点是存在弱面,但是这一缺点可以通过改变铸型结构(如将断面的立角连接改为圆弧连接)来解决,因此塑性好的铝、铜等铸锭都希望得到尽可能多的致密的柱状晶。影响柱状晶生长的因素主要有以下几点:

1.铸锭模的冷却能力

铸锭模及刚结晶的固体的导热能力越大,越有利于柱状晶的生成。生产上经常采用导热性好与热容量大的铸模材料,增大铸模的厚度及降低铸模温度等,可以增大柱状晶区。但是对于较小尺寸的铸件,如果铸模的冷却能力很大,以致整个铸件都在很大的过冷度下结晶,这时不但不能得到较大的柱状晶区,反而促进等轴晶区的发展(形核率增大)。如采用水冷结晶器进行连续铸锭时,就可以使铸锭全部获得细小的等轴晶粒。

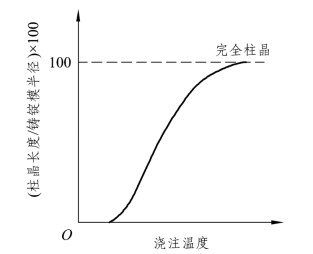

2.浇注温度与浇注速度

由图2.35 可以看出,柱状晶的长度随浇注温度的提高而增加,当浇注温度达到一定值时,可以获得完全的柱状晶区。这时浇注温度或浇注速度的提高,均将使温度梯度增大,因而有利于柱状晶区的发展。

3.熔化温度

熔化温度越高,液态金属的过热度越大,非金属夹杂物熔解得越多,非均匀形核数目就越少,从而减少了柱状晶前沿液体中形核的可能性,有利于柱状晶区的发展。

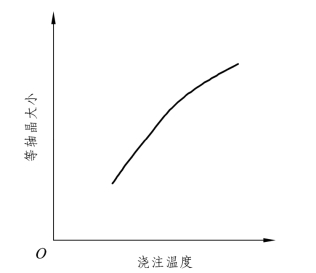

对于钢铁等许多材料的铸锭和大部分铸件来说,一般都希望得到尽可能多的等轴晶。限制柱状晶的发展,细化晶粒成为改善铸造组织、提高铸件性能的重要途径。为此应设法提高液态金属的形核率,阻止柱状晶区的发展。常用的方法有:降低浇注温度和浇注速度,减小液体的过热度,以便在液体中保留较多的非均匀形核核心,提高形核率。从图 2.36 中可以看出,浇注温度越低,晶粒尺寸越小。对于小型铸件,可用提高过冷度的方法来提高形核率;对于大型铸件,进行变质处理是最常用的方法。此外还可采用一些物理方法,如振动、搅拌等以细化晶粒。

图2.35 柱状晶的长度与浇注温度的关系

图2.36 等轴晶粒尺寸与浇注温度的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。