1.2.2.1 交变载荷与疲劳断裂

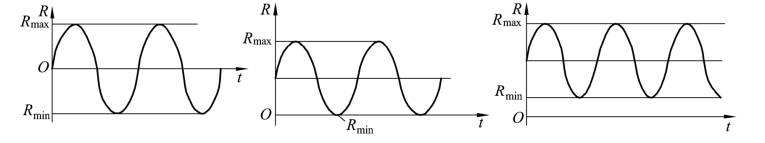

实际应用中,许多零件如弹簧、齿轮、曲轴、连杆等都是在交变载荷作用下工作的。所谓交变载荷,是指大小和方向随时间发生周期性循环变化的载荷,其在单位面积上的平均值称为交变应力。有规律周期性变化的交变应力,称为循环应力,如图1.10所示。

图1.10 循环应力示意图

零件在交变载荷作用下发生断裂的现象称为疲劳断裂。疲劳断裂属于低应力脆断,其特点为:断裂时的应力远低于材料静载下的抗拉强度,甚至屈服强度;无论是韧性材料还是脆性材料,断裂前均无明显的塑性变形,是一种无预兆的、突然发生的脆性断裂,危险性极大。据统计,在机械零件的断裂失效中,80%以上属于疲劳断裂。

零件之所以产生疲劳断裂,是由于材料表面或内部有缺陷(如表面划痕、夹渣、显微裂纹等)。这些地方的应力大于屈服强度,从而产生局部塑性变形而开裂。这些微裂纹随着应力循环次数的增加而逐渐扩展,使承受载荷的截面面积减小,最终断裂。

1.2.2.2 疲劳曲线与疲劳强度

大量试验证明,材料所受的最大交变应力Rmax与断裂前的应力循环次数N(也称疲劳寿命)的关系如图 1.11 所示。该曲线称为疲劳曲线,也称-R N曲线。当应力低于某一临界值时,曲线趋于水平,表明试样经无限次应力循环也不会发生疲劳断裂,所对应的应力称为疲劳极限,也叫疲劳强度,用Rr表示。但是,实际测试时不可能做到无限次应力循环,并且对于某些材料,它们的疲劳曲线上也没有水平部分,通常就规定某一循环周次下不发生断裂的应力为条件疲劳极限,也叫条件疲劳强度,用 1R-表示。通常规定普通钢的循环周次为107,有色金属、不锈钢等的循环周次为108。(https://www.daowen.com)

图1.11 金属疲劳曲线

1.2.2.3 疲劳断裂的特点及改进措施

疲劳是低应力循环延时断裂,即有寿命的断裂。这种寿命随应力不同而变化的关系,可用疲劳曲线来说明,即应力高,寿命短,应力低则,寿命长,当应力低于疲劳极限时,寿命可无限长;疲劳是脆性断裂,由于疲劳的应力水平一般比屈服强度低,不管是韧性材料还是脆性材料,都是脆断,是一个长期累积损伤的过程;疲劳对缺陷(缺口、裂纹及组织缺陷)十分敏感;疲劳断裂也是裂纹萌生和扩展的过程,端口上有明显的疲劳源和疲劳扩展区。

零件的疲劳强度,除了与材料本身有关外,还可以通过以下措施来提高:(1)改善零件结构形状,避免尖角、缺口、截面突变等,以免应力集中引起疲劳裂纹。(2)降低零件的表面粗糙度,提高表面加工质量,尽可能减小可能成为疲劳源的表面损伤(如刀痕、擦伤、生锈等)和缺陷(如氧化、脱碳、裂纹、夹杂物等)。

(3)采用各种表面强化处理,如喷丸和滚压,可在零件表面产生残余压应力,以抵消或降低产生疲劳裂纹扩展的拉应力,从而提高零件的疲劳强度。

(4)金属的疲劳强度和抗拉强度存在一定的比例关系。例如,当钢材的抗拉强度 时,疲劳强度R-1与抗拉强度Rm之比为 0.45~0.55。因此可通过热处理适当提高Rm来提高 R-1。此外,选材时也可参考Rm来估算R-1。

时,疲劳强度R-1与抗拉强度Rm之比为 0.45~0.55。因此可通过热处理适当提高Rm来提高 R-1。此外,选材时也可参考Rm来估算R-1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。