许多机械零件和工具,在使用过程中往往受到冲击载荷的作用,如冲床的冲头、锻锤的锤杆和破碎机等。材料在冲击载荷作用下抵抗破坏的能力称为冲击韧性,简称韧性。为了评定材料的冲击韧性,需要进行冲击试验。

1.2.1.1 一次摆锤冲击试验

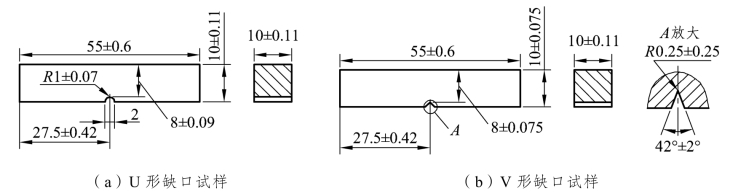

图1.6为一次摆锤冲击试验示意图,将被测试样制成如图1.7所示带缺口的标准试样并安放在摆锤冲击试验机的支座上,见图 1.6(a)。把重量为 G 的摆锤提高到距试样高度为1H的位置,见图 1.6(b),此时摆锤势能为1GH,然后使其下落,冲断试样后又上升到距原试样高度为2H处,摆锤剩余势能为2GH。冲断试样所做的功kA称为冲击吸收功,其值为

![]()

其单位为焦耳(J)。试样被冲断在缺口处,若缺口原始截面面积为S,则得冲击韧性ak为

![]()

其单位符号为J/cm2,即把冲断单位面积所消耗的功作为材料的韧性指标。

图1.6 冲击试验测定原理

图1.7 标准冲击试样

冲击韧性ak值与材料的强度和塑性有一定关系。一般来说,强度塑性均较好的材料,ak值较大,反之只要强度和塑性其中之一很低,则ak值也不会太大。一般把韧性值ak高的材料称为韧性材料,ak值低的材料称为脆性材料。(https://www.daowen.com)

这里需要指出:

(1)试样缺口的作用是在缺口附近造成应力集中,以保证试样在缺口处发生破裂。根据GB/T 229—2020,标准试样有U形缺口试样和V形缺口试样两种,如图1.7所示。对于球墨铸铁和工具钢等材料,由于脆性大,常采用不带缺口的非标准试样来测定其冲击吸收功。

(2)由于是用弯曲负荷冲断材料,缺口截面上的应力分布不均匀,使塑性变形主要集中在缺口附近,即试样所吸收的冲击功主要消耗在缺口附近,因而用缺口处截面面积来平分冲击吸收功没有确切的物理意义。因此 GB/T 229—2020规定以标准试样的冲击吸收功直接表示材料的韧性。

(3)不同种类和尺寸的试样的冲击韧性不能直接比较或换算。

1.2.1.2 小能量多次冲击试验

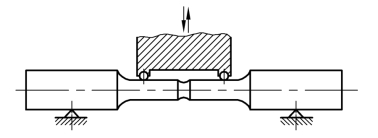

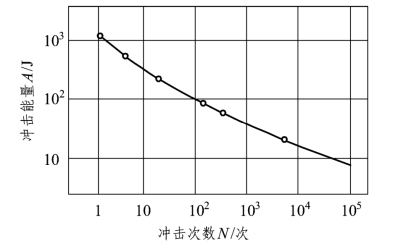

在实际生产中,大多数承受冲击载荷的零件都是在小能量多次冲击作用下破坏的,衡量零件抵抗小能量多次冲击能力的试验是在落锤试验机上进行的,如图1.8所示。带有双冲头的锤头以一定的冲击频率(如400次/min)冲击试样,直至冲断。多次冲击抗力指标,一般是用在一定冲击能量A的作用下开始出现裂纹和断裂的冲击次数N来表示,据此可做出材料的多冲击抗力曲线,称为-A N曲线,如图1.9所示。

图1.8 多次冲击试验示意图

图1.9 A-N曲线

需要指出的是:材料抵抗大能量一次冲击的能力主要取决于其塑性,而抵抗小能量多次冲击的能力主要取决于其强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。