本节分别给出了CF卡与RS232通信接口传输与DNC加工实训,读者可根据自身条件选择训练。程序运行也可以考虑机床锁住运行、空运行等非加工方式的实训,重点在程序传输方面的训练。对于实际应用,一般掌握CF卡或RS232通信接口传输与DNC加工之一既可。

数控程序的传输与DNC加工实训练习,若不进行实际加工,对程序内容没有严格要求,仅需注意程序的大小。进行程序传输练习的程序,其容量不能超过数控系统的内存容量,一般建议小于125KB。DNC加工练习的程序基本上无此要求,只要不超过CF卡的存储容量即可。

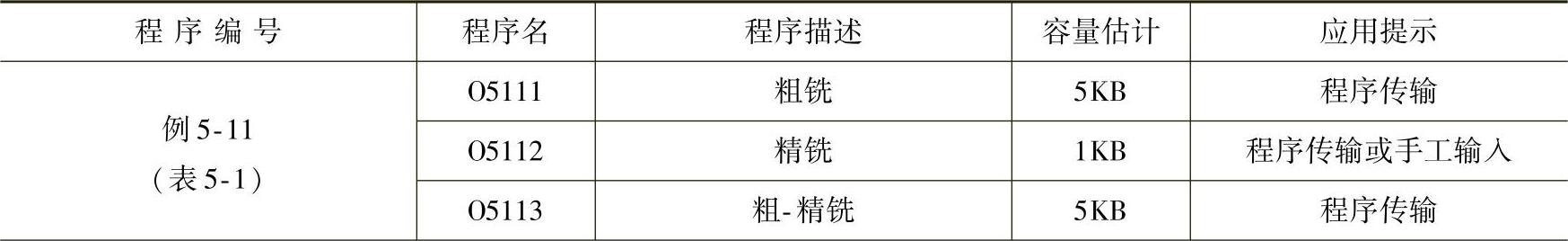

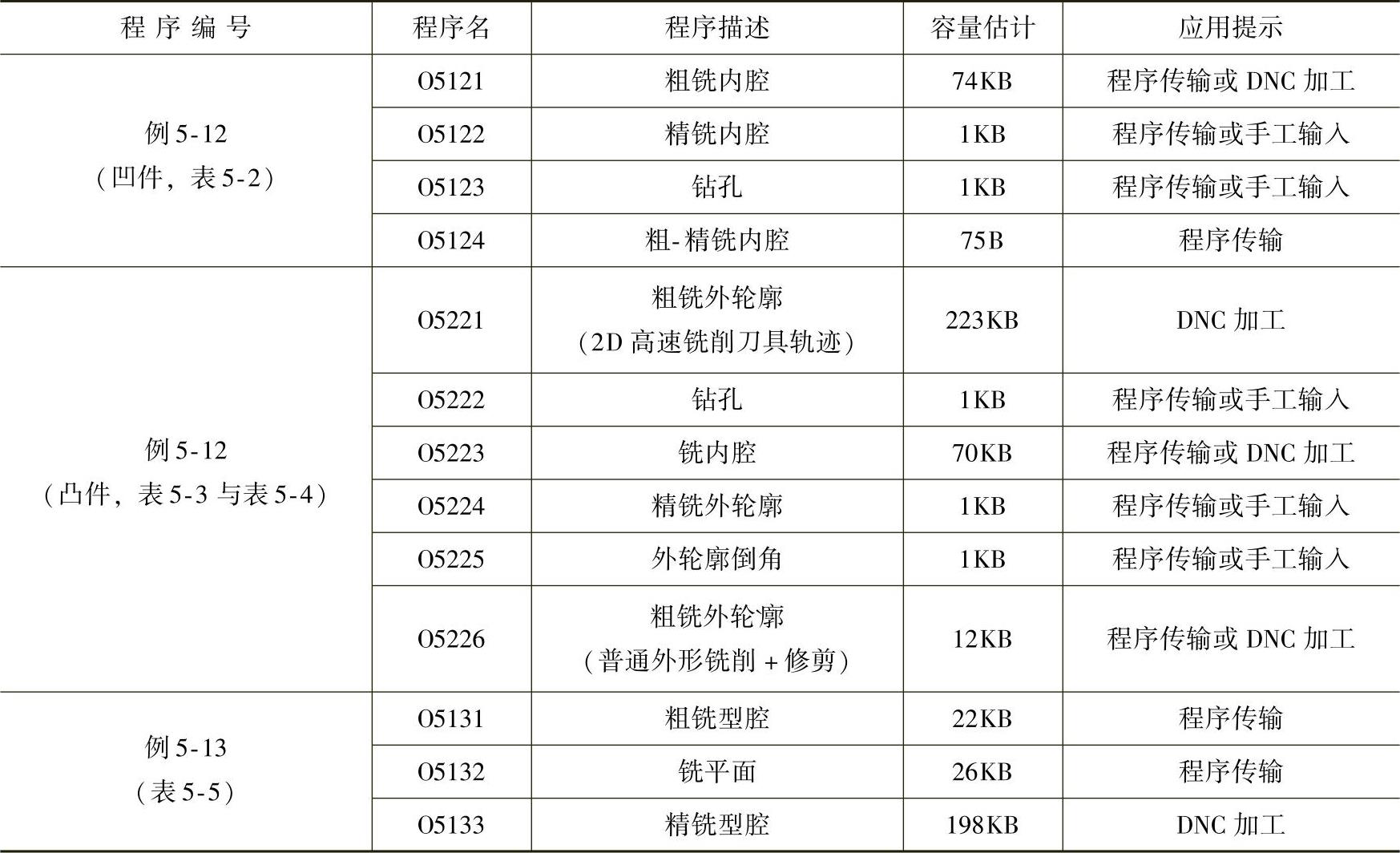

表5-6列出例5-11、例5-12和例5-13的加工程序应用分析,其程序名可自行设置。

表5-6 例题加工程序应用分析

(续)

1.实训十

实训名称:数控程序传输与DNC加工实训——CF卡。

实训目的:了解CF卡程序传输与DNC加工的概念,掌握(或查询观察)CF卡程序传输时数控系统的参数设定与方法,掌握CF卡数控程序传输与DNC加工的操作方法。

实训条件:FUNAC0iMC或MateMC数控系统的数控铣床,CF卡与PCMCIA转接卡,计算机与CF卡读卡器等。若实际加工,还必须准备相应的刀具、毛坯材料、装夹工装等。

练习程序:表5-6中的加工程序。这里以例5-13为例进行说明。

实训要求与步骤:

1)复习3.6.8中CF卡程序传输与3.4.4中CF卡DNC运行操作的相关内容。

2)观察和了解CF卡、CF卡读卡器与PCMCIA转接卡的外观结构与使用方式,观察和了解数控系统CF卡插槽的位置、外观结构与使用方式。

3)查询或设置CF卡程序传输与DNC加工的参数,要求I/O通道为4,参数0138第7位(MDN)设置为1。

4)准备好加工材料,如硬铝或代木等,完成毛坯的六面加工,在机床上平口钳装夹。

5)准备ϕ12mm键槽铣刀或三刃圆柱立铣刀与ϕ8mm球头铣刀各1把,假设ϕ12mm铣刀为标准刀。

6)在计算机上编程并阅读与修改程序,确保无明显错误后复制到CF卡上。可将例5-13的三个程序同时复制到CF卡中。

7)将粗铣型腔与铣平面的两个程序传输至数控系统的存储器中。然后,用存储器运行程序的方法粗铣型腔与平面。

8)换刀。关于刀具长度不相等的处理,可采用以下两种方法:

方法一:用长度偏置指令G43实现,其原理与操作方法参见实训五,这是常见的处理方法。具体为:ϕ12mm标准刀的长度偏置存储器的偏置值清零,标准刀卸刀之前,通过塞尺对刀零件上表面,将其Z轴的相对坐标清零;然后,换上非标准刀ϕ8mm球头铣刀,仍用塞尺对刀零件上表面同一位置,将其相对坐标值(即刀具长度差)存入该刀具加工程序(O5133)中指定的长度偏置存储器内(操作简述为:光标定位,在输入缓冲区键入Z,按下[INP.C.]软键)。

方法二:用工件坐标系零点偏移实现。其原理与操作方法参见实训七。具体为:ϕ12mm铣刀加工完成后,直接更换ϕ8mm球头刀,然后对工件坐标系指令指定的存储器(如G54)的Z轴偏移值重新用塞尺对刀工件上表面,修改偏移值即可。

9)删除数控系统存储器中的已加工程序,用CF卡DNC的方式运行加工程序(O5133)。

实训小结:简述CF卡、CF卡读卡器、PCMCIA转接卡与机床侧CF卡插槽的外观结构与使用方式。叙述CF卡程序传输与DNC加工时,从计算机上的数控加工程序至数控加工过程的数据流程框图。说明CF卡程序传输与DNC加工对机床和程序的要求,简述实验的全过程,并比较与实训十一RS232通信接口方式的异同点。

2.实训十一

实训名称:数控程序传输与DNC加工实训——RS232通信。

实训目的:了解RS232通信接口方式程序传输与DNC加工的概念,掌握(或查询观察)RS232通信接口方式程序传输时数控系统的参数设定与方法,掌握RS232通信接口方式数控程序传输与DNC加工的操作方法。(www.daowen.com)

实训条件:FUNAC0iMC或MateMC数控系统的数控铣床,PC、RS232C传输线和一款程序传输软件,如5.4.1介绍的CIMCOEdit软件。若实际加工,还必须准备相应的刀具、毛坯材料、装夹工装等。

练习程序:表5-6中的加工程序。这里以例5-12为例进行说明。

1)复习3.6.7和5.4.1中RS232通信接口程序传输与DNC加工的相关内容。了解RS232C传输线的接线图。

2)观察和了解RS232C传输线的外观结构,掌握计算机与机床的连线插接要求,关机状态下完成其连线。

3)将系统的I/O通道设置为1,并按5.4.1中的介绍(见图5-30)设置机床侧的通信参数。由于这里用到了高速刀具轨迹,可将波特率设置得高一点,如9600或19200。

4)熟悉计算机侧的传输软件CIMCOEdit的基本操作,并按5.4.1中的介绍(见图5-31)设置软件的通信参数,特别要注意波特率必须相等。

5)准备好加工材料,如硬铝或代木,完成毛坯的六面加工,在机床上平口钳装夹。

6)准备好加工所需的刀具,包括ϕ12mm键槽铣刀或三刃圆柱立铣刀、ϕ8mm麻花钻等。

7)确定刀具长度不等的处理方法(长度偏置法或工件坐标系零点偏移法)。若省略其中的钻孔加工,则只用到一把刀,可以不考虑刀具补偿的影响。

8)凹件加工,粗铣内腔程序(O5121)用RS232通信方式DNC加工,精铣与钻孔程序(O5122与O5123)用RS232通信方式传入数控系统,然后用存储器方式执行加工程序。具体步骤如下:

①将凹件毛坯在机床上用平口钳装夹,装好ϕ12mm平底铣刀。

②用RS232通信方式DNC粗铣内腔(O5121)。

③测量内腔84+0.0870mm处尺寸,计算精铣加工程序的刀具半径补偿值,并输入相应存储器中。

④将精铣内腔的数控程序O5122和钻孔程序O5123用RS232通信方式传输至数控系统的存储器中。

⑤以存储器运行方式执行精铣内腔加工程序(O5122),加工内腔,并测量尺寸是否合格。

⑥更换ϕ8mm麻花钻,设置好长度偏置值,以存储器工作方式执行钻孔加工程序,加工三个孔。

⑦拆下凹件工件,备用。

9)凸件加工,粗铣外轮廓程序O5221用RS232通信方式DNC加工,其余用RS232通信方式将程序传输至数控系统中以存储器方式进行加工。具体步骤如下:

①将凸件毛坯在机床上以平口钳装夹,装好ϕ12mm平底铣刀。

②清空数控系统已存在的程序,用RS232通信方式DNC粗铣外轮廓。

③用RS232通信方式将钻孔程序(O5222)传输至数控系统,更换ϕ8mm麻花钻,设置好长度偏置值,以存储器方式执行钻孔加工程序,加工三个孔。

④重新换回ϕ12mm平底铣刀。RS232通信方式将铣内腔加工程序(O5223)传输至数控系统,并完成内腔的数控加工。

⑤测量壁厚,确定精加工外轮廓程序的半径补偿值,并输入数控系统。

⑥RS232通信方式将铣外轮廓的精加工程序(O5224)传输至数控系统,完成外轮廓的数控加工,并用前述加工好的凹件配合检查。

⑦更换ϕ8mm麻花钻,设置好长度偏置值,RS232通信方式将倒角加工程序(O5225)传输至数控系统,并完成倒角的数控加工。

实训小结:简述RS232C传输线的外观结构及计算机与机床的连线方式和要求。简述通信软件在程序传输与DNC加工时的作用,并叙述通信软件的使用方法。叙述RS232通信接口程序传输与DNC加工时,从计算机上的数控加工程序至数控加工过程的数据流程框图。说明程序传输与DNC加工对机床和程序的要求,简述实验的全过程,并比较与实训十CF卡方式的异同点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。