自动编程生成的加工程序一般较大,不宜手工输入。二维轮廓自动编程的程序通常不大,以程序传输的方式传入数控系统中进行加工较为可靠;而三维曲面自动编程的加工程序往往较大,此时,常采用DNC工作方式在线加工完成。

1.二维轮廓编程示例

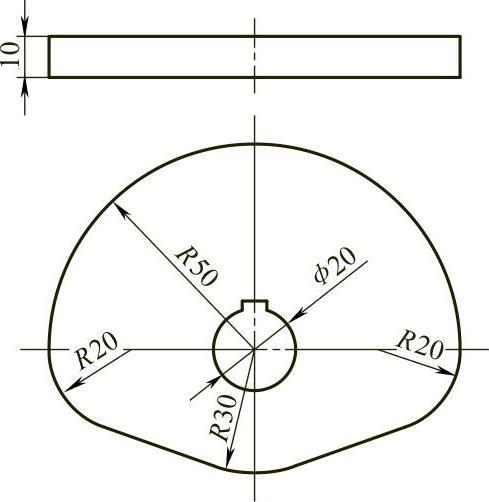

例5-11:图5-33所示为圆盘凸轮,厚度为10mm,单件生产,材料为45钢,试编程加工凸轮外轮廓曲线。

图5-33 圆盘凸轮

图5-34 工艺分析

(1)工艺分析 凸轮外轮廓曲线较为复杂,且加工精度高,一般宜采用数控加工。通过计算发现最小单面余量为5mm时,图5-34所示圆形毛坯比矩形毛坯体积小,因此拟采用圆形毛坯。其制造工艺为:锻造(或圆钢下料)毛坯→车外圆与端面→掉头车端面与内孔→插键槽→铣轮廓曲线→淬火。铣削装夹方案为:底面限制三个自由度,圆孔限制两个自由度,键槽限制一个自由度,上表面夹紧。

工件坐标系定在上表面孔中心处,铣削工艺为粗铣→精铣,其中精铣采用顺铣,具有刀具半径补偿功能,刀具选择ϕ30mm圆柱立铣刀,厚度一次铣出,水平方向分层铣削,层厚为2mm左右。

(2)自动编程过程 如表5-1所示。

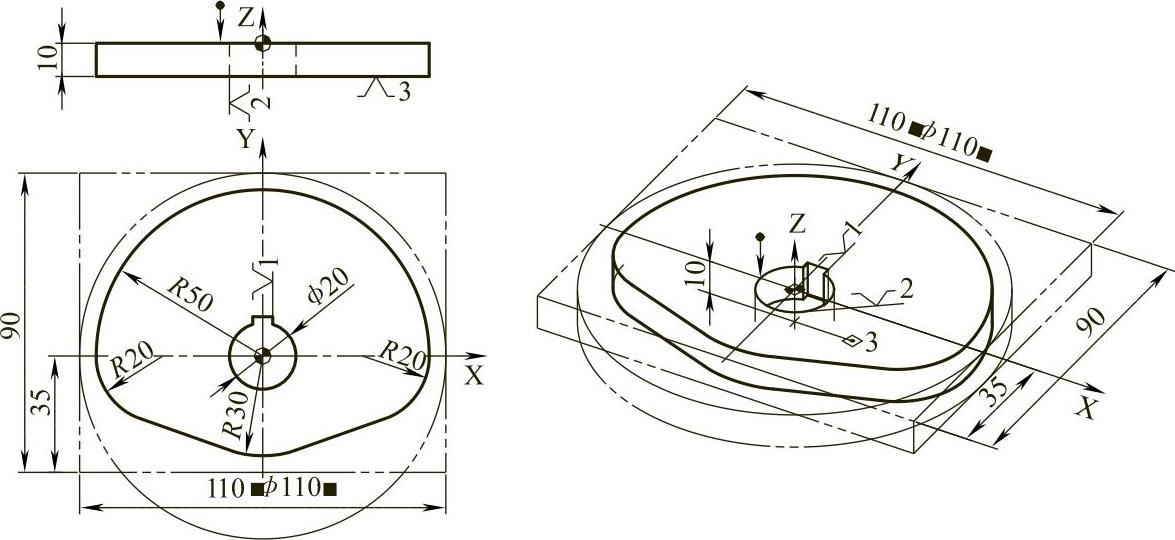

表5-1 圆盘凸轮自动编程图解

(续)

说明:本例粗铣加工采用了传统的外形铣削刀具轨迹,通过刀具路径修剪减少空刀现象,但刀具轨迹转折较多,适合于进给速度不高的常规数控铣削加工。

(3)后置处理与程序修改 通过以上的编程过程可知,该圆盘凸轮加工包含两个操作:粗铣与精铣,自动编程并生成的加工程序如下,限于篇幅,中间部分省略。

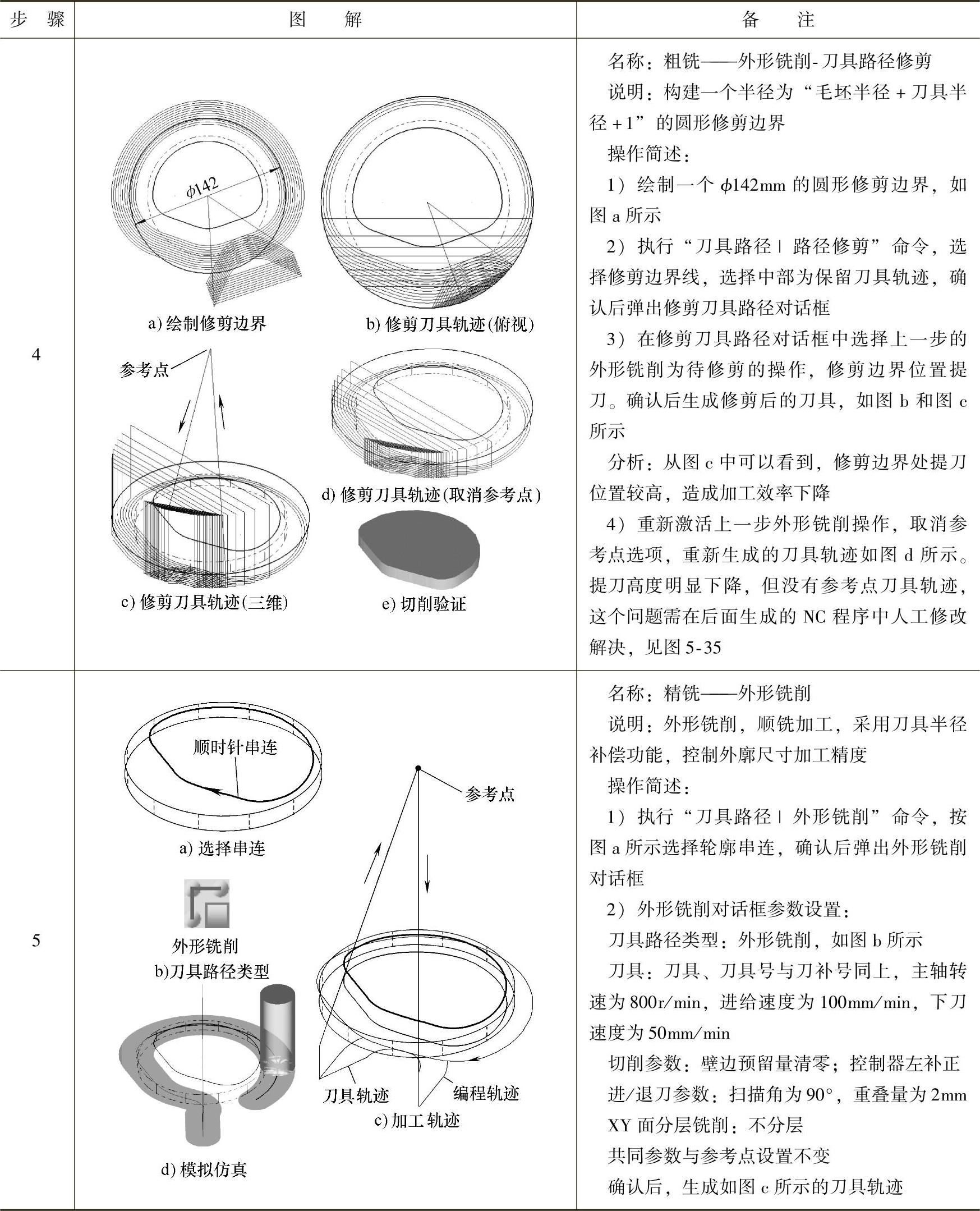

1)粗加工程序,程序名取O5111,刀具轨迹如图5-35所示。

O5111

N10 G21;

N20 G0 G17 G40 G49 G80 G90;

N30 G0 G90 G54 X0 Y0 Z150.S500 M3;

N35 X24.721 Y-66.024;

N40 G43 H1 Z10.;

N50 Z3.;

……

N1920 G2 X51.462 Y-39.491 R30.;

N1930 G1 X56.648 Y-41.968;

N1940 G0 Z10.;

N1945 Z150.;

N1947 X0 Y0;

N1950 M30;

修改说明:

1)删除了换刀指令T1M6程序段

2)程序段N30改为程序段N30和N35两段,程序段N30快速定位至起刀点S[即自动编程的参考点(0,0,150)],程序段N35水平面内快速定位至点1

3)程序段N40为快速下刀至点2。程序段N30~N40解决了表5-1第4步修剪刀具轨迹取消参考点导致自动编程从参考点起刀的问题

4)结尾删除了返回参考点的程序段

5)程序段N1945为新增的快速提刀至点6

6)程序段N1947为水平面内快速返回退刀点E(与起刀点S重合,即自动编程的参考点)

图5-35中的刀具路径S→1→2和刀具路径5→6→E为手动加入的程序段,刀具路径2→3→4→5为自动编程生成的程序内容,一般不需过多检查。

图5-35 粗加工程序O5111刀具轨迹

图5-36 精加工程序O5112刀具轨迹

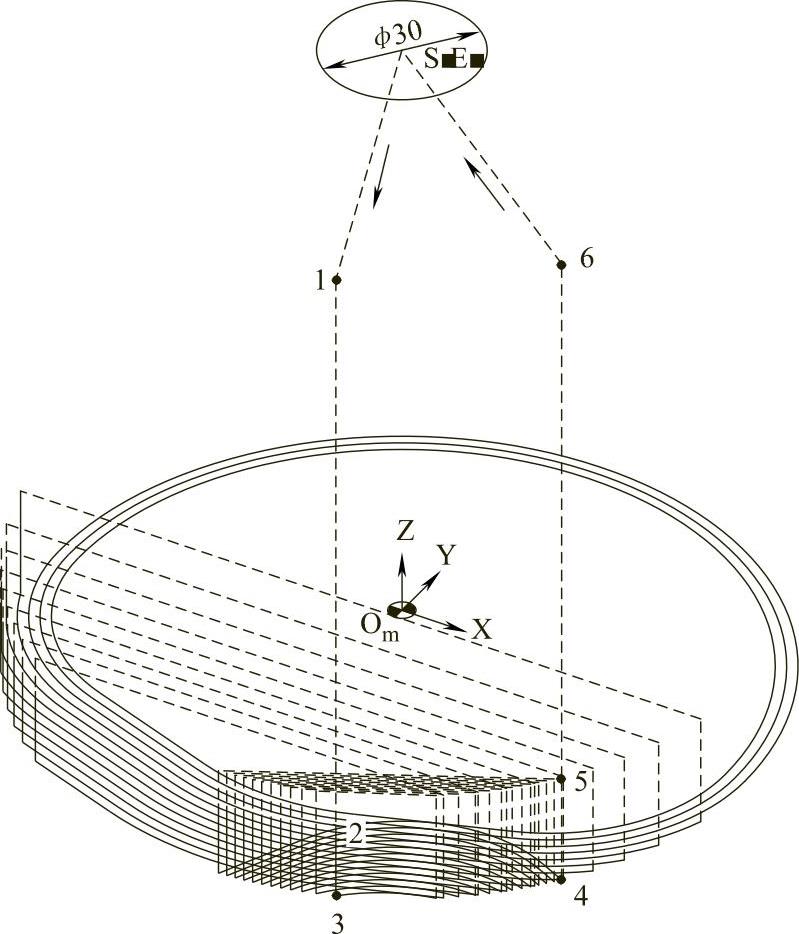

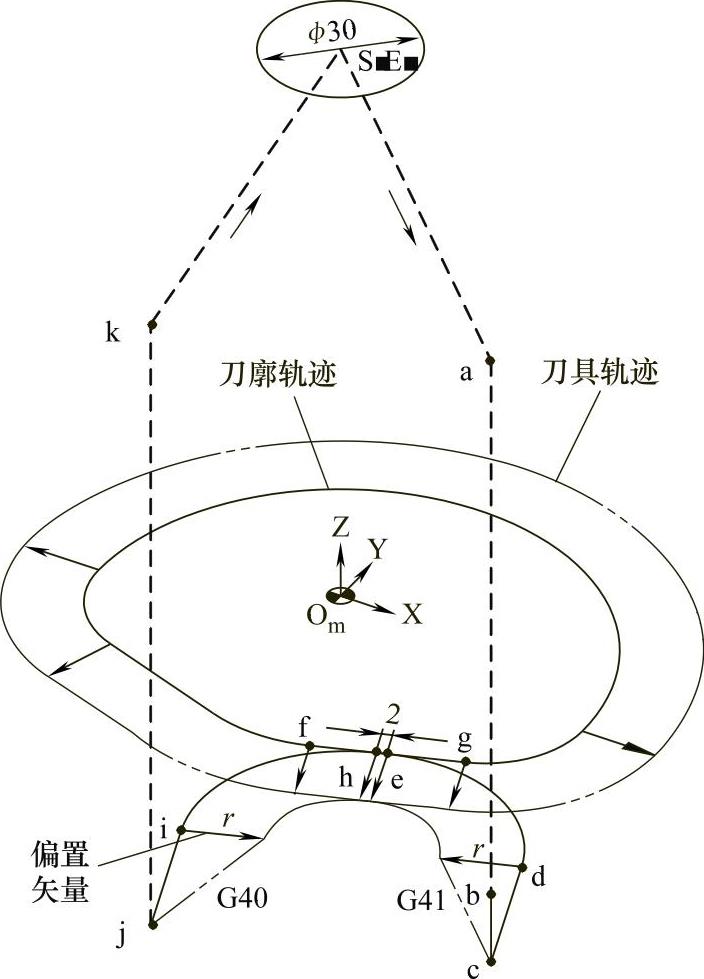

2)精加工程序,程序名取O5112,刀具轨迹如图5-36所示。图中刀具路径为:S→a→b→c→d→e→f→g→h→i→j→k→E。

O5112

N10 G21;

N20 G0 G17 G40 G49 G80 G90;

N30 G0 G90 G54 X0.Y0.Z150.S800M3;

N40 X71.618 Y-70.139;

N50 G43 H1 Z10.;

N60 Z3.;

……

N190 G1 G40 X13.163 Y-90.805;

N200 G0Z10.;

N210 Z150.;

N220 X0.Y0.;

N230 M30;

修改说明:

1)删除了换刀指令T1M6程序段

2)将程序段N30改为建立工件坐标系,并快速定位至程序起点S(即自动编程的参考点)

3)程序段N50为快速定位至点1

4)程序段N55为快速下刀至点2

5)注意程序段N80加入刀具半径左补偿指令及其刀具补偿号D1

6)程序段N190有与G41相呼应的G40指令

7)程序段N220后删除了返回参考点的程序内容

程序采用了圆弧切入/切出方式,衔接处的重叠量为2mm

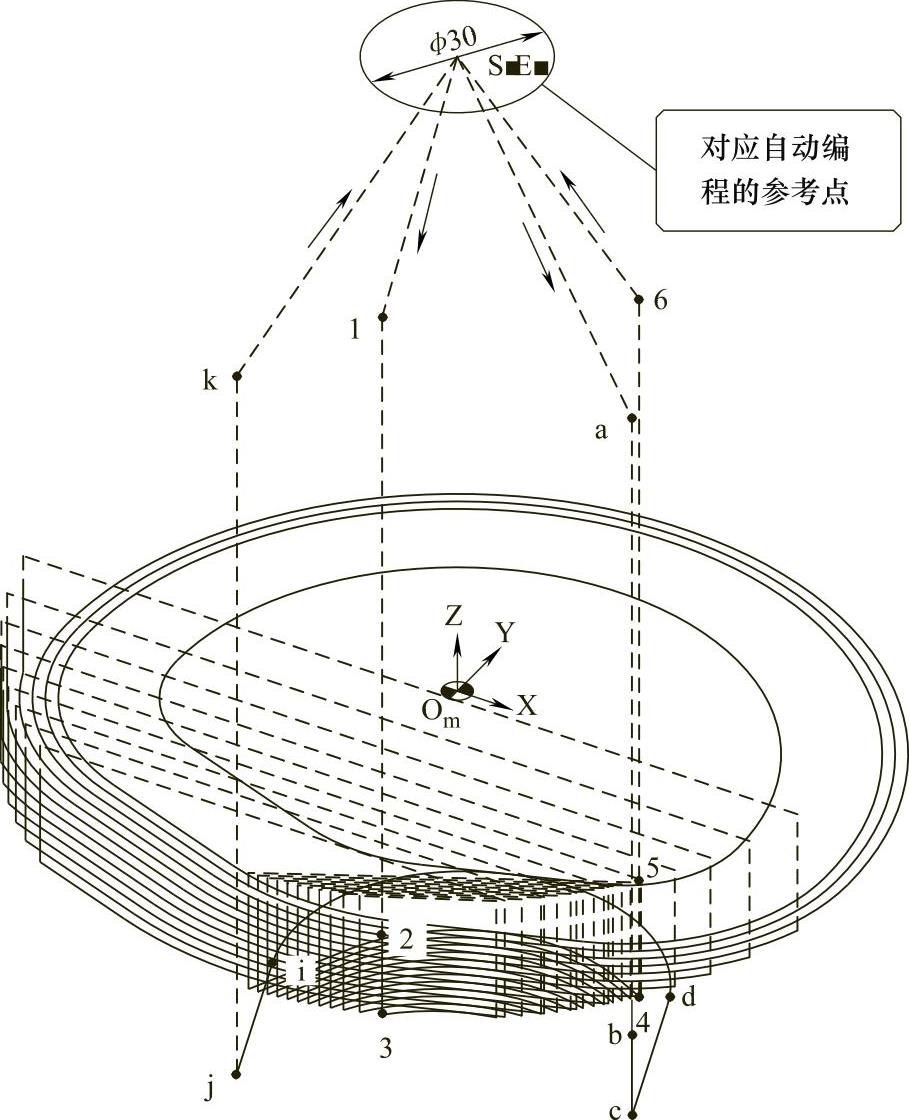

3)粗、精加工合并生成程序,程序名取O5113。读者可对应图5-37的刀具轨迹阅读程序头、尾部及粗、精铣的转换部分。

图5-37 粗、精铣合并程序O5113刀具轨迹

图5-37中刀具路径简述为:S→1→2→3→粗铣轮廓→4→5→6→E→M00→a→b→c→d→圆弧切入、顺铣轮廓、圆弧切出→e→f→g→E。

O5113 程序名

N10 G21; 指定毫米输入单位

N20 G0 G17 G40 G49 G80 G90; 系统初始化

N30 G0 G90 G54 X0 Y0 Z150.S500M3; 建立工件坐标系,快速定位至S点,启动主轴

N35 X24.721 Y-66.024; 快速定位至点1

N40 G43H1Z10.; 快速下刀至点2(www.daowen.com)

N50 Z3.; 进给下刀至点3

N60 G1 Z-12.F40.; 此处开始为自动编程生成的未做修改的程序内容

……

N1930 G1 X56.648 Y-41.968; 进给加工至点4

N1935 N1950 G0 Z10.; 快速提刀至点5,此段之上为自动编程的程序

N1960 Z150.; 快速提刀至点6

N1970 X0 Y0; 水平面快速返回退刀点E(与起刀点S重合)

N1940 M00; 程序暂停,测量轮廓尺寸,确定精铣刀补值

N1940 S800 M3; 提高主轴转速

N1950 G0 X0.Y0.Z150.; 快速定位至程序起刀点S

N1960 X71.618 Y-70.139; 快速定位至点a

N1970 Z10.; 快速下刀

N1980 Z3.; 快速下刀至点b

N1990 G1Z-12.F50.; 进给下刀至点c

N2000 G41 D1 X61.618 Y-41.854 F100.; 进给移动至点d,启动刀具半径左补偿

N2010 G3 X23.333 Y-23.57 R30.001; 圆弧切入

N2020 G1 X10.Y-28.284; 顺时针加工轮廓开始

N2030 G2 X-10.R30.;

N2040 G1 X-36.667 Y-18.856;

N2050 G2 X-50.Y0.R20.;

N2060 X50.R50.;

N2070 X36.667 Y-18.856 R20.;

N2080 G1 X23.333 Y-23.57;

N2090 X21.448 Y-24.237; 轮廓加工结束

N2100 G3 X3.163 Y-62.521 R30.; 圆弧切出至点i

N2110 G1 G40 X13.163Y-90.805; 进给移动至点j,取消刀具半径补偿

N2120 G0Z10.; 快速提刀

N2130 Z150.; 快速提刀至点k

N2140 X0.Y0.; 水平面内快速返回退刀点E(与起刀点重合)

N2150 M30; 程序结束,返回程序头

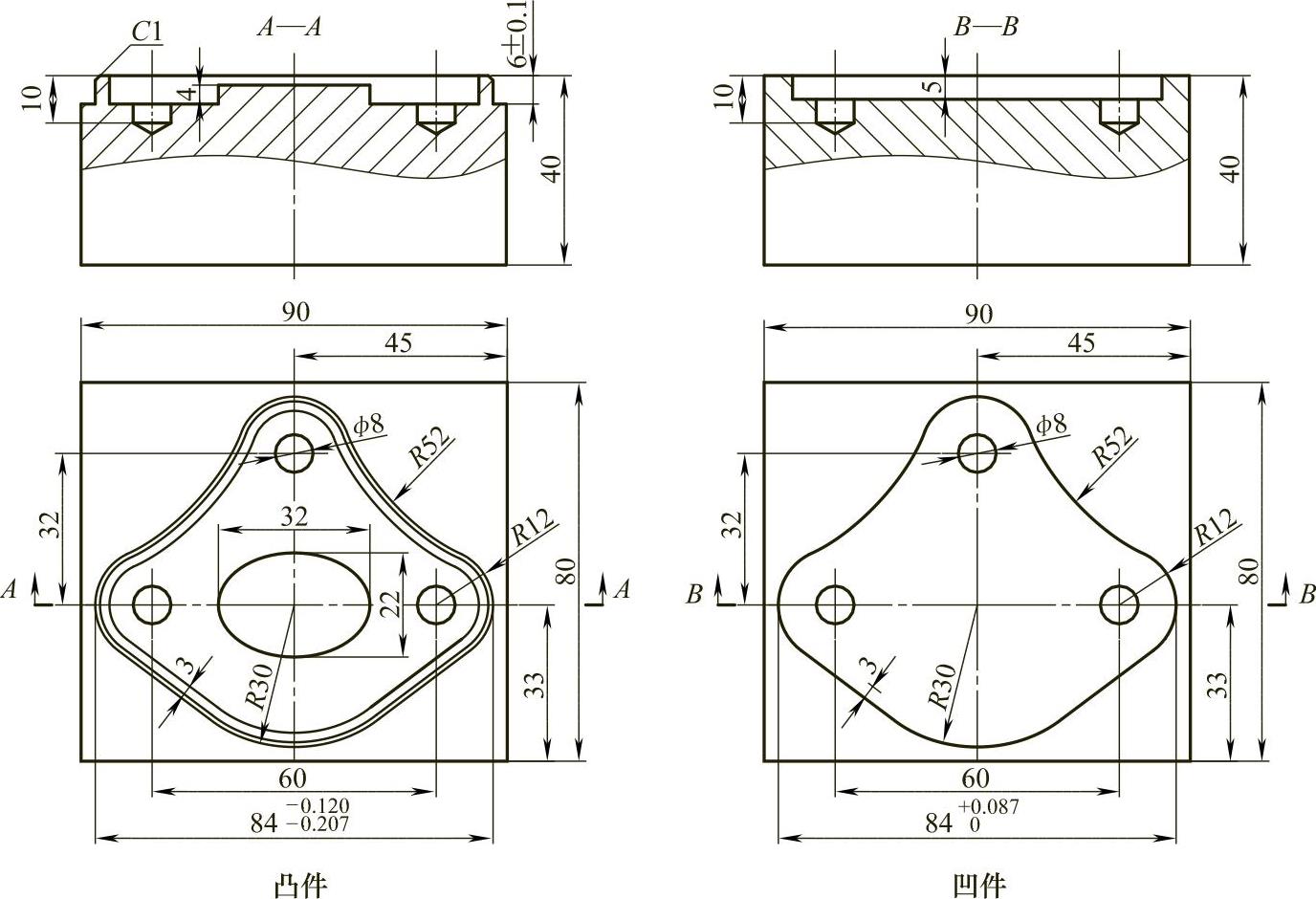

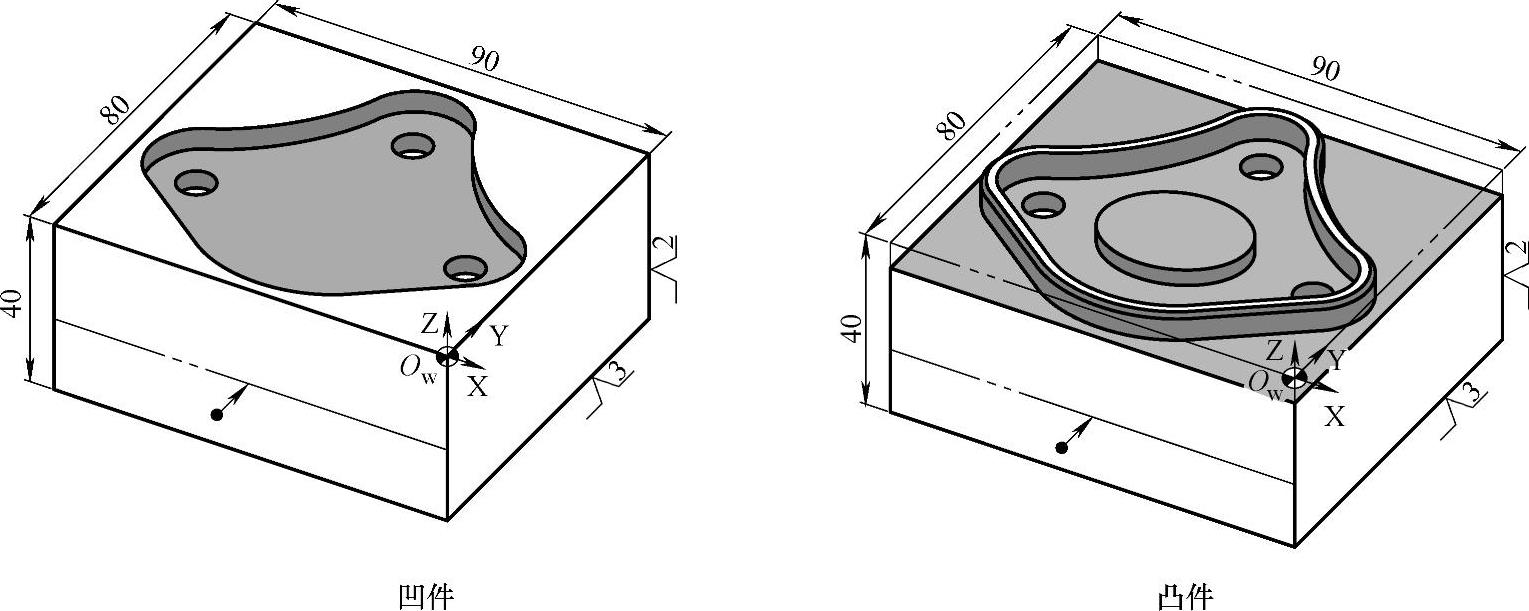

例5-12:图5-38所示为一对要求凹、凸相配的零件,要求加工完成后配合间隙为0.15~0.25mm,三个孔在铣削加工后插入一个ϕ8--00..21mm×14mm的圆柱销,配合检查,手感适宜。工件材料为代木、硬铝或45钢。切削用量等自定。

图5-38 例5-12工件图

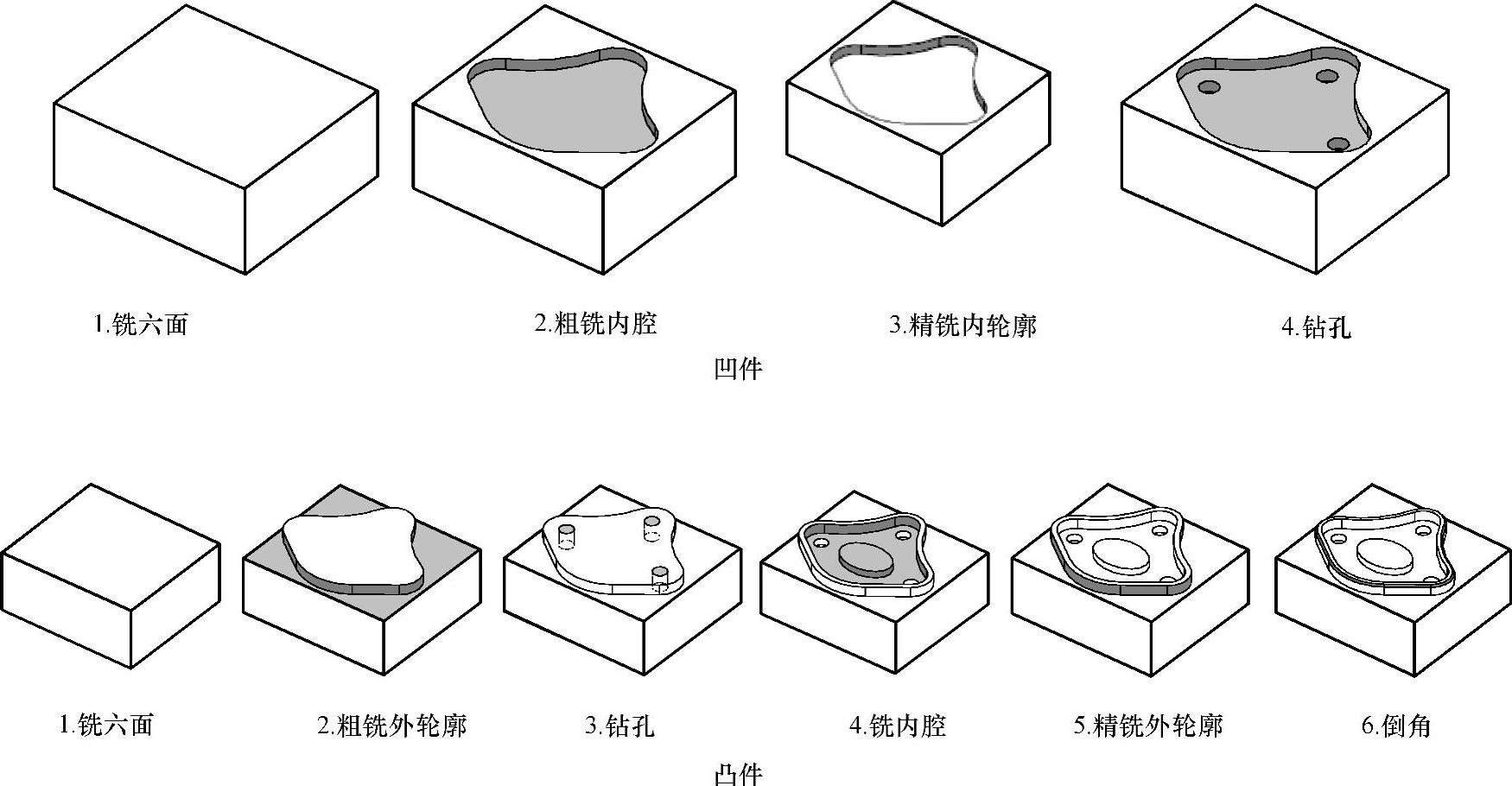

(1)工艺分析 该组零件为二维加工件,有一定的复杂程度,适合自动编程加工。按照加工难易程度,凸、凹件加工一般先加工凹件,然后加工凸件,并保证间隙。这里假设已加工六面,仅需加工上表面的相关部分,如图5-39所示三维图中的深色部分。工件采用平口钳装夹,工件坐标系设定在上表面右下角处。

图5-39 工艺分析

凹件的加工顺序为:毛坯→铣六面→粗铣内腔→精铣内轮廓→钻孔。其中,钻孔与铣内腔的顺序可以调换,安排在前可以感受更多的钻孔场景。凸件的加工顺序为:毛坯→铣六面→粗铣外轮廓→钻孔→铣内腔→精铣外轮廓→倒角。图5-40所示为加工顺序图解。

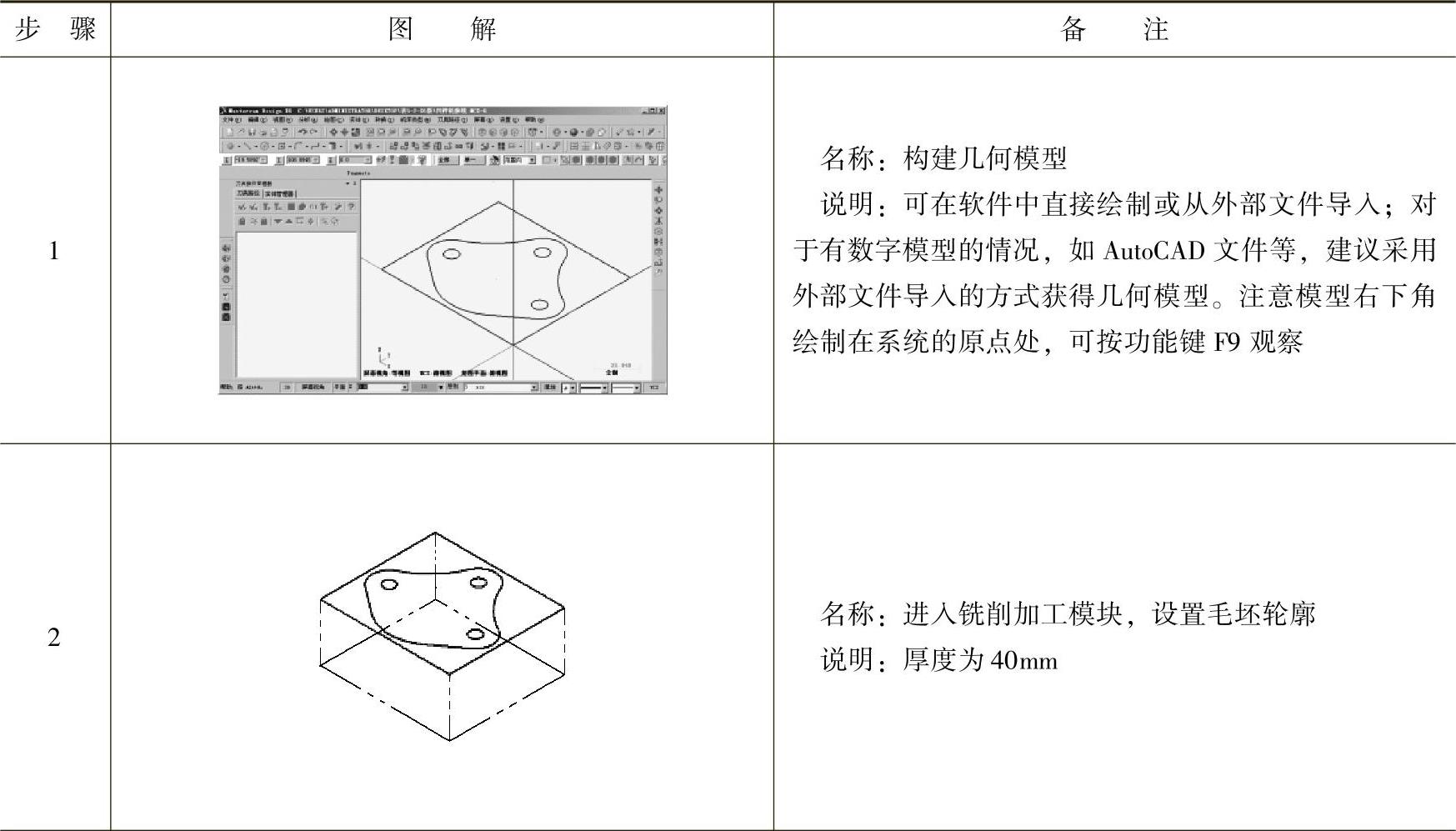

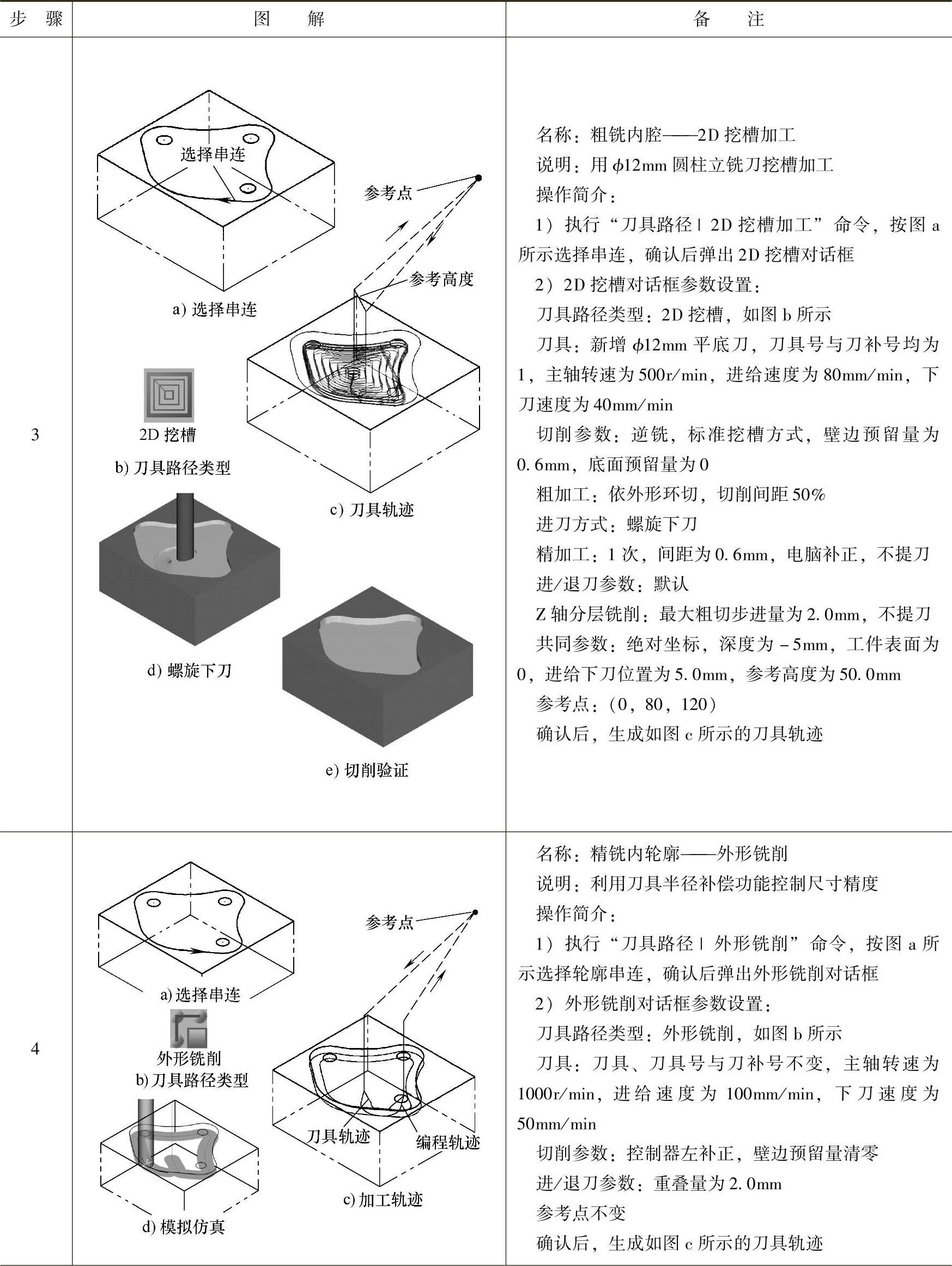

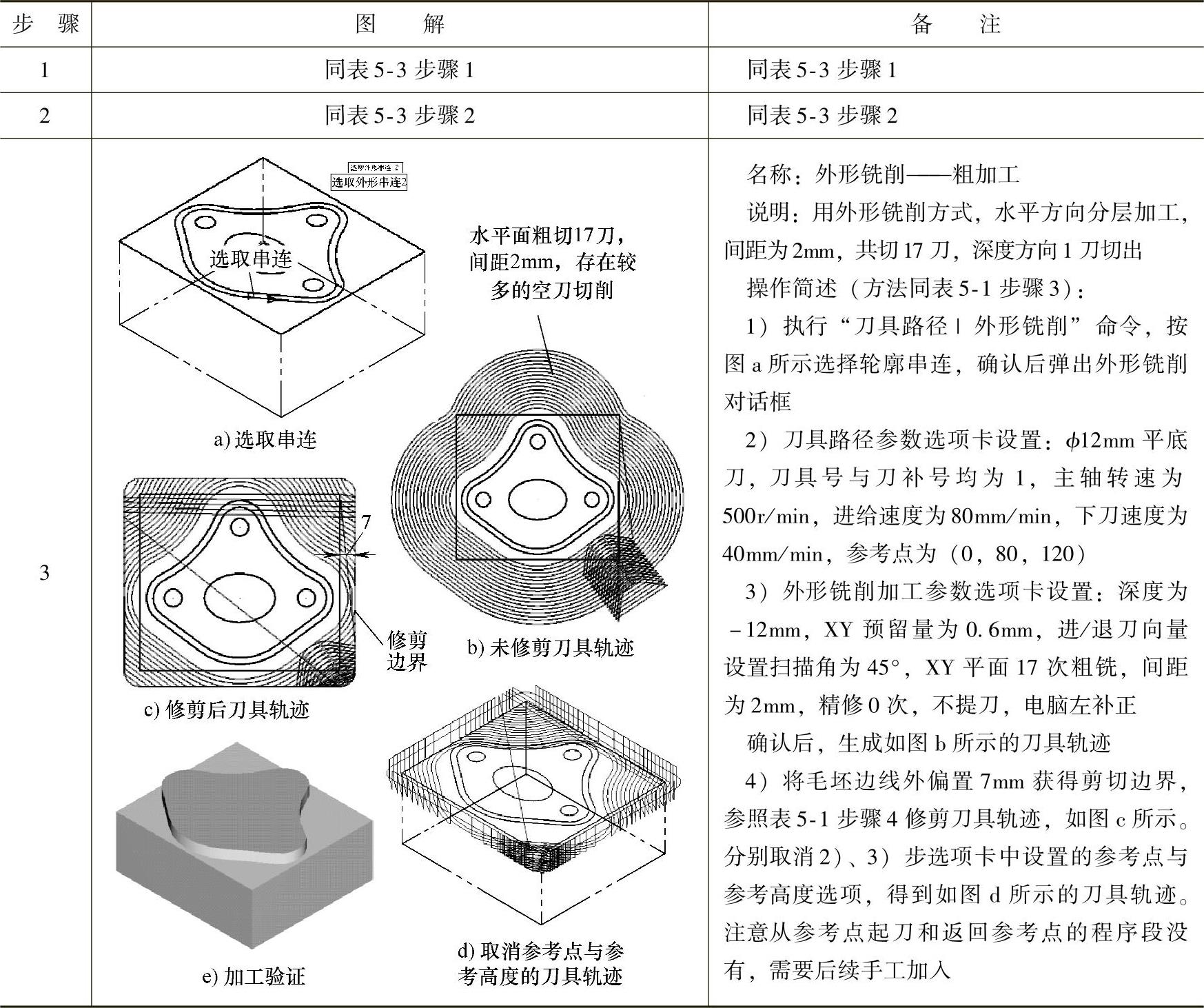

(2)自动编程过程 凹件自动编程图解如表5-2所示。

图5-40 加工顺序图解

表5-2 凹件自动编程图解

(续)

(续)

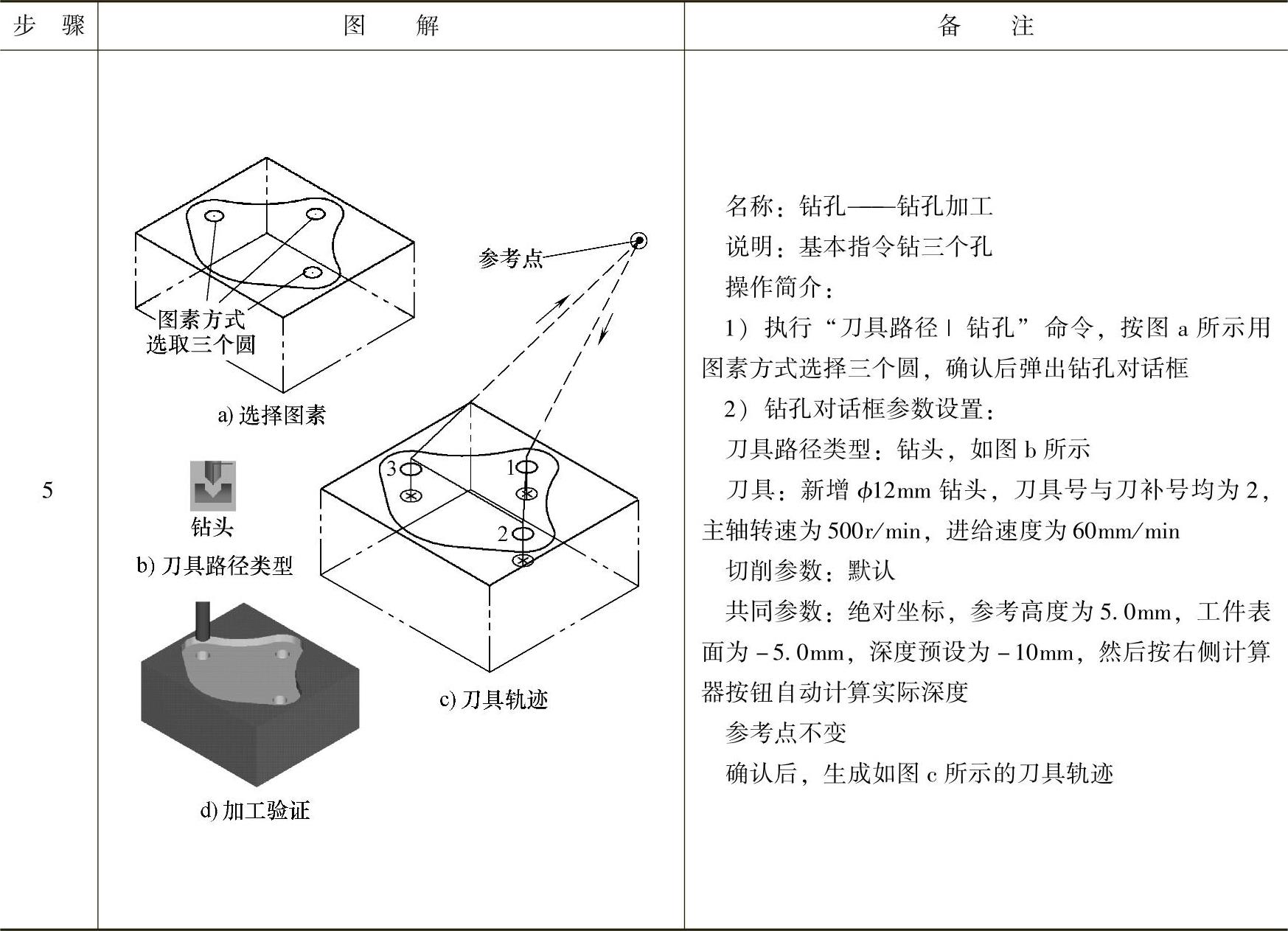

凸件自动编程图解如表5-3所示。

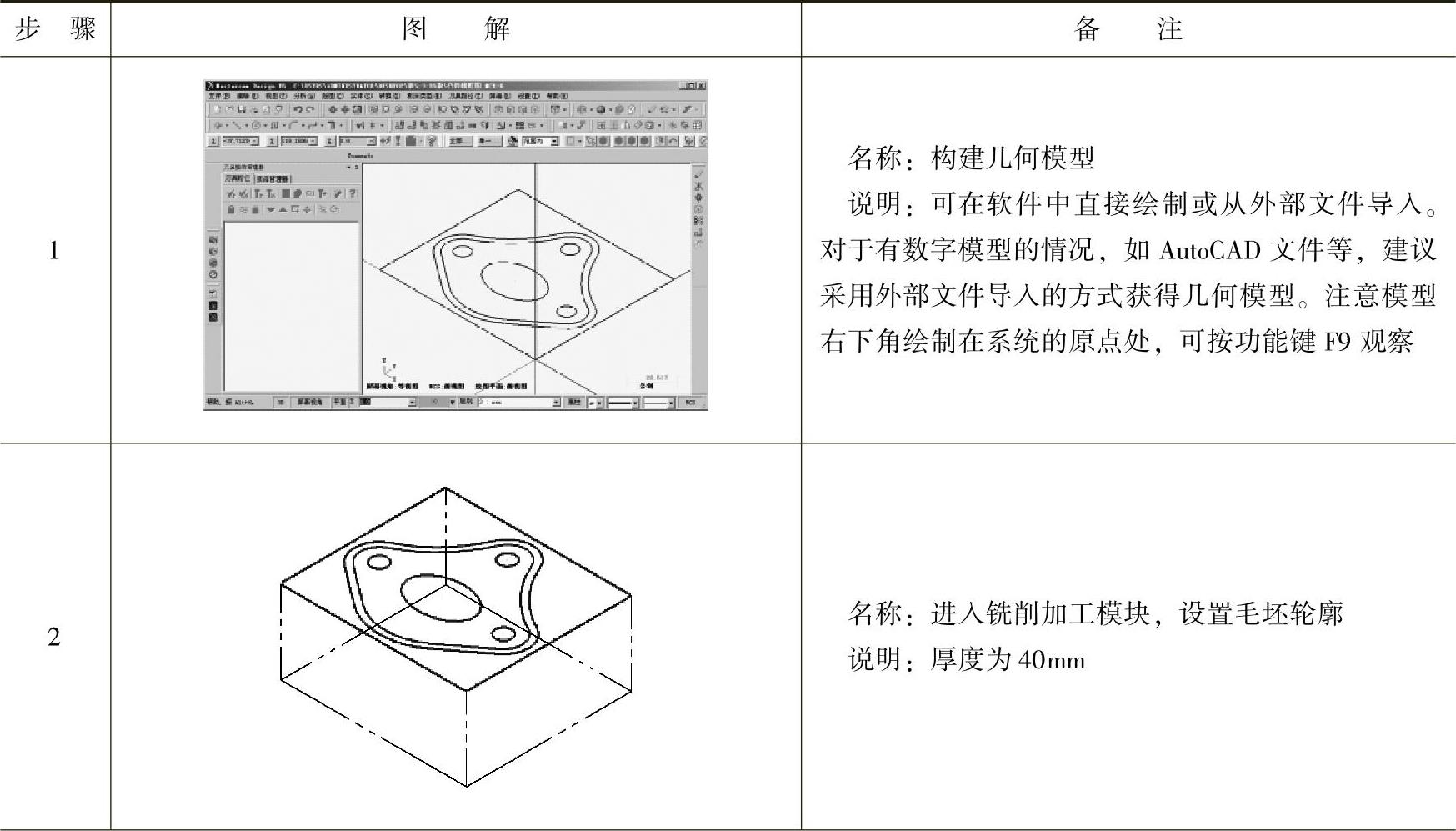

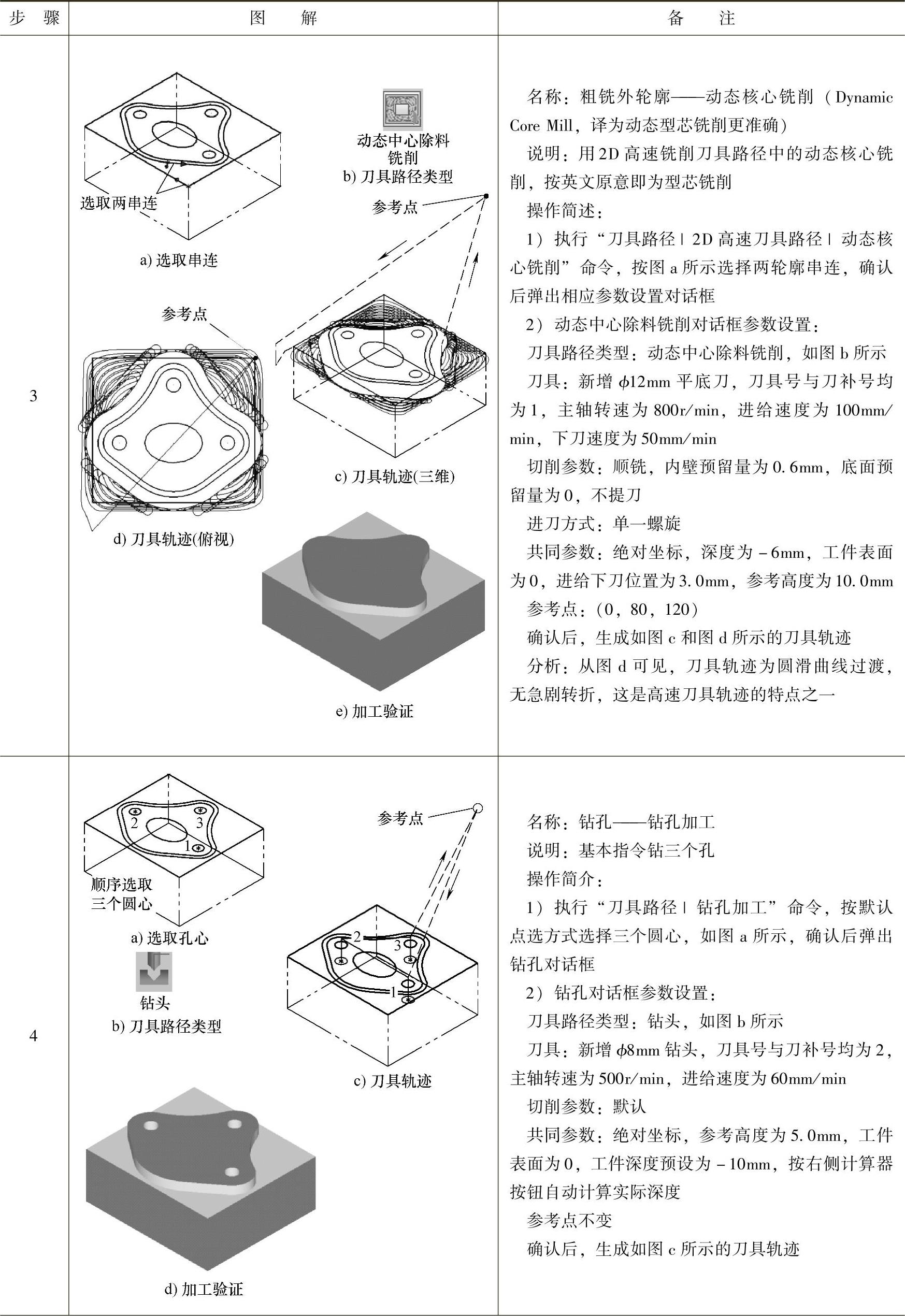

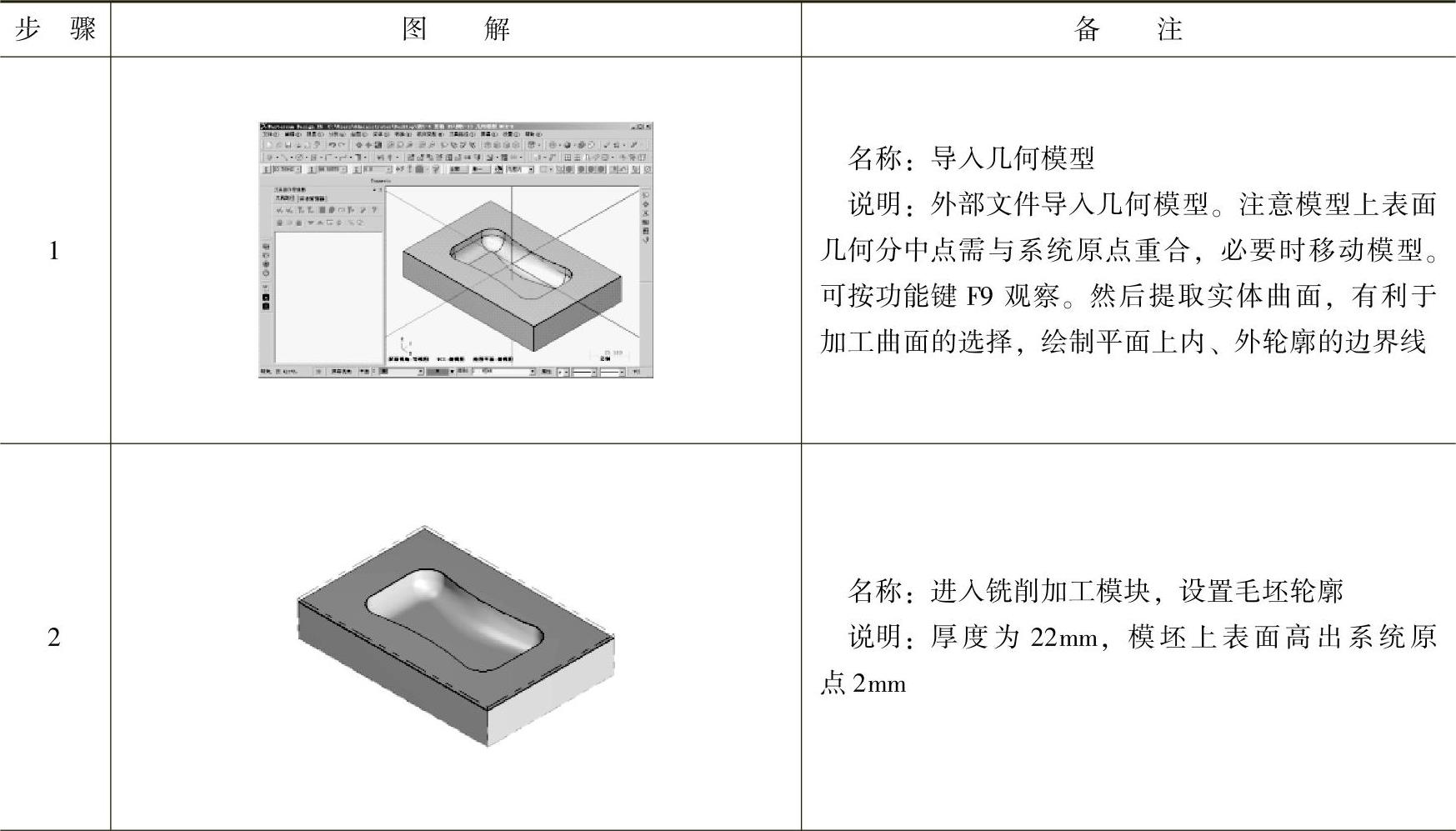

表5-3 凸件自动编程图解

(续)

(续)

(续)

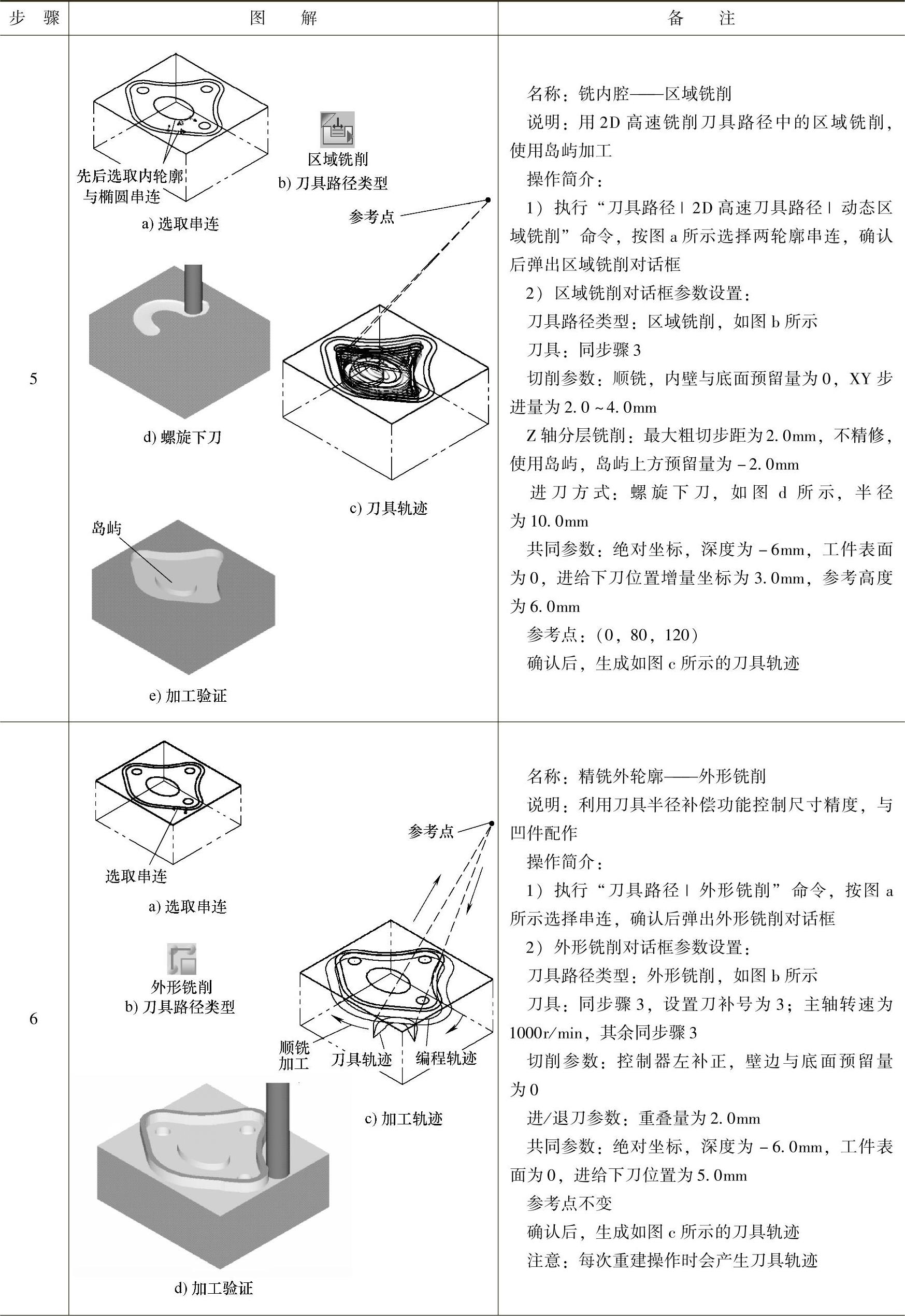

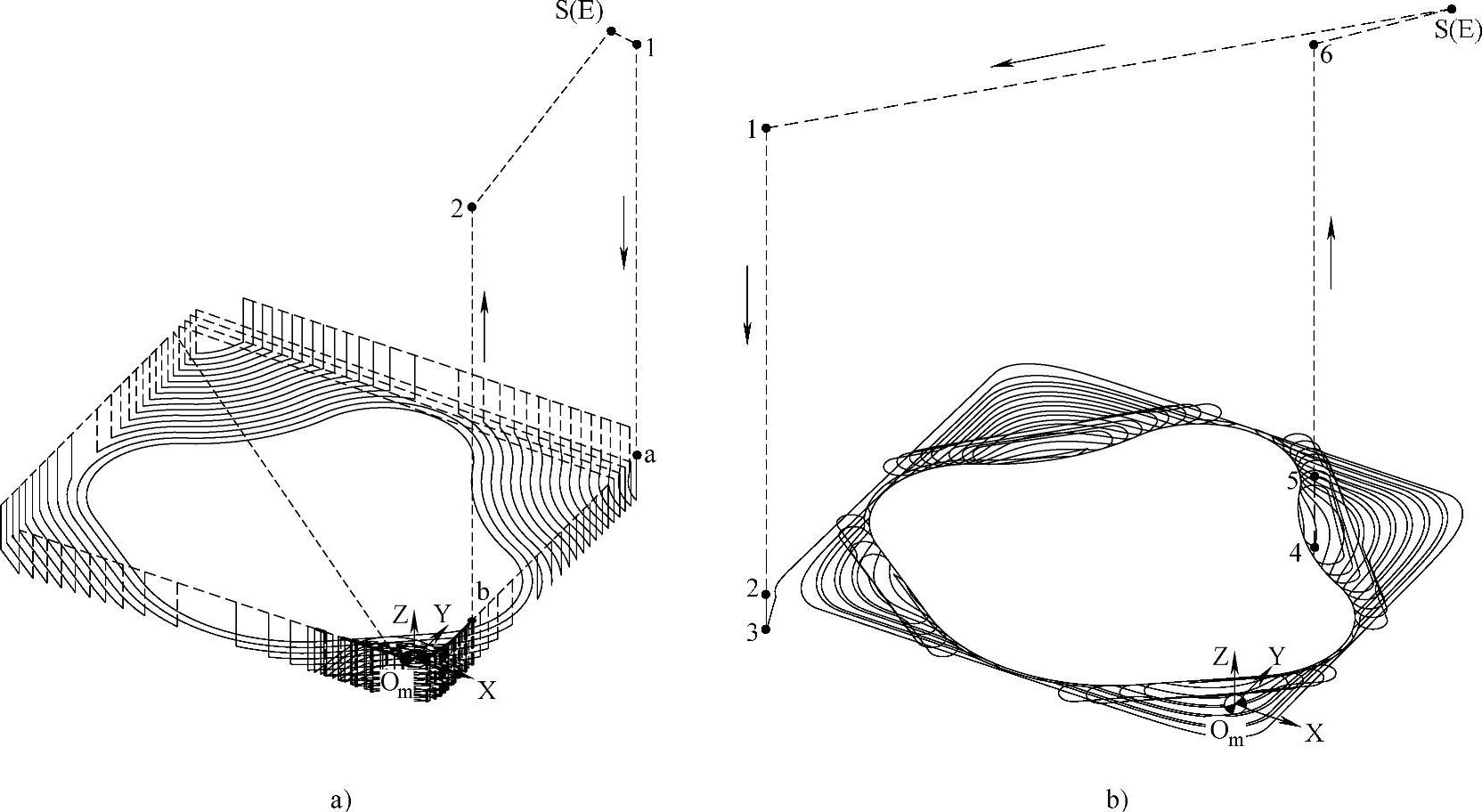

说明:本例凸件步骤3的粗铣外廓与步骤5的铣内腔加工采用的是2D高速铣削加工刀具路径,其中粗铣外廓加工也可以参照例5-11中表5-1步骤3、4的方法,先做一个水平分层的外形铣削加工刀具路径,然后构建一个偏置距离等于刀具半径加1的修剪边界,修剪外形铣削刀具路径,获得所需的加工路径,表5-4为其编程图解。图5-41a所示为手工增加与参考点连接刀具路径后的刀具轨迹,其中程序段S→1→a为引入增加段;程序段b→2→E为引出增加段。图5-41b所示为表5-3中步骤3的刀具轨迹。

编程比较后可以看出,图5-41b的高速刀具轨迹在整个加工过程中几何没有急剧转折,基本上是以圆滑过渡为主,使得整个切削过程中切削力变化较为平稳,因此适合于高速铣削加工,但其中的曲线大量地分解为小段的直线G01指令加工,使得程序容量变得很大,约9700多条程序段,223KB容量,已超过系统的内存容量,无法传输程序,只能在线加工。而图5-41a的刀具轨迹在加工过程中不断地提刀、换位、下刀等转折,若进给速度较快时必然导致机床振动加大,同时G00与G01指令的不断变化,使得切削力的变化较大,这都是高速加工较为避讳的问题。但其程序规整,程序段较少,约420条程序段,9KB左右容量,完全可以传输存储在系统内存中的程序进行加工。因此,若使用的数控机床为普通的非高速机床,一般不需采用高速刀具轨迹编程。

表5-4 凸件外轮廓普通铣削自动编程图解

图5-41 凸件外轮廓粗铣刀具轨迹比较

a)外形铣削修剪修改后的刀具轨迹 b)2D高速动态型芯铣削刀具轨迹

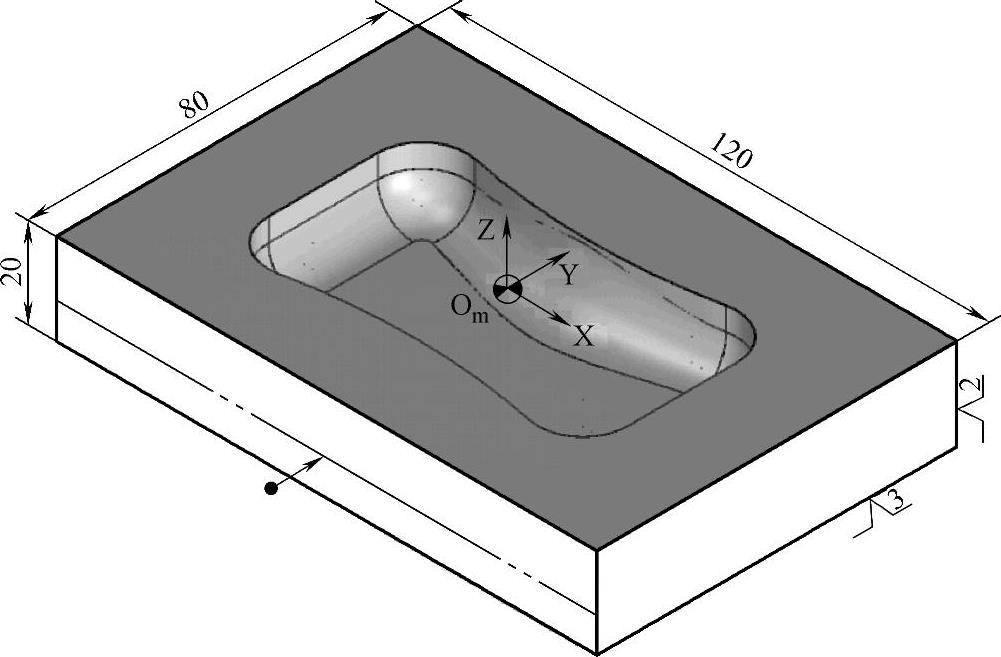

图5-42 模坯尺寸与装夹方案

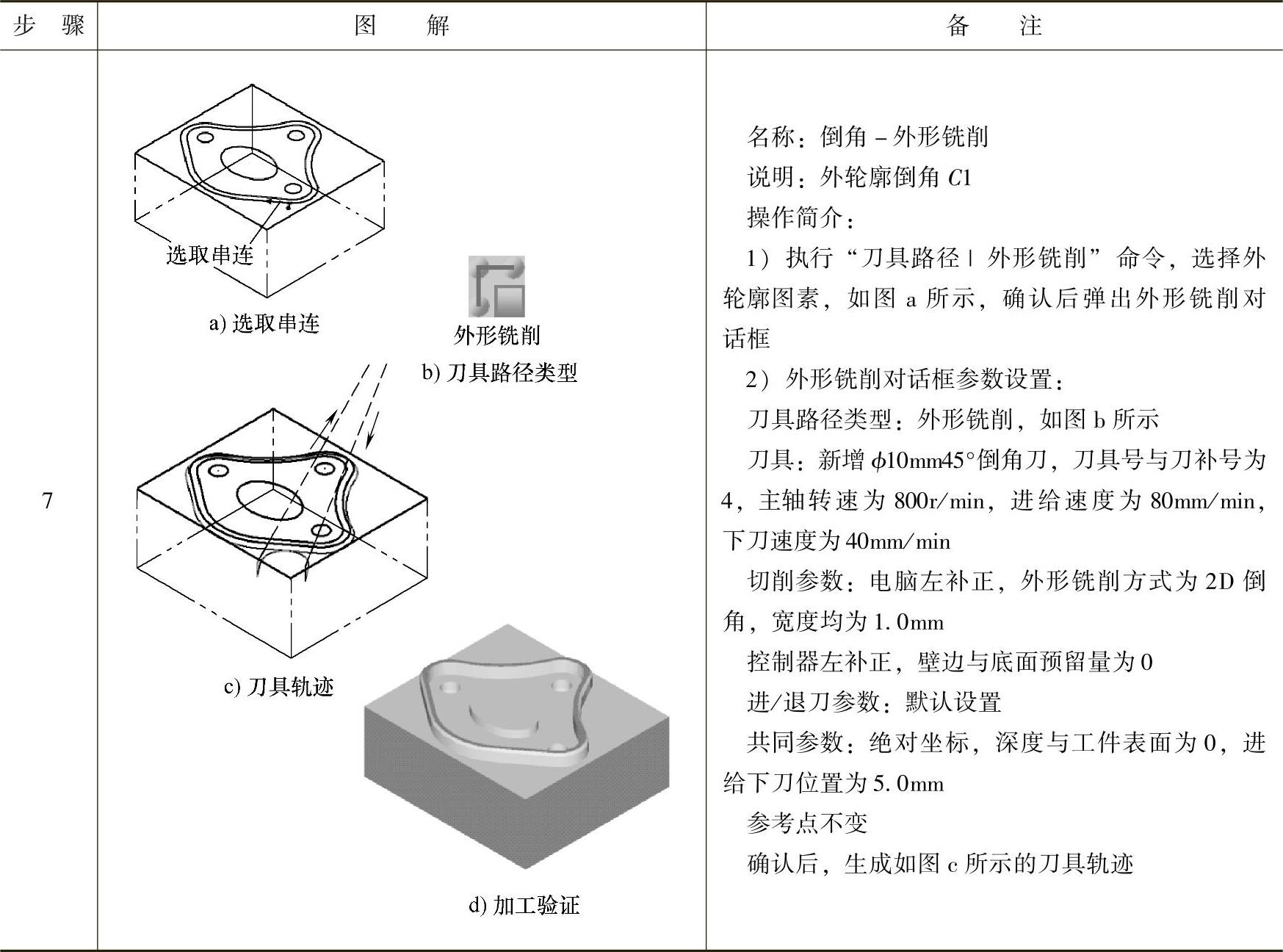

2.三维曲面轮廓编程示例

例5-13:图4-15步骤3所示的凹模几何模型,已知其STEP格式文件,模坯尺寸与装夹方案如图5-42所示。假设毛坯已加工六面,上表面留有2mm加工余量,即毛坯尺寸为120mm×80mm×22mm,加工后上表面留0.3mm磨削余量,型腔直接加工至尺寸,材料为硬铝。

已知型腔中最小的圆角半径为R8mm,工件坐标系取在零件上表面几何分中处,采用平口钳装夹方案,加工工艺为:粗铣型腔→铣平面→精铣型腔。操作步骤见表5-5。

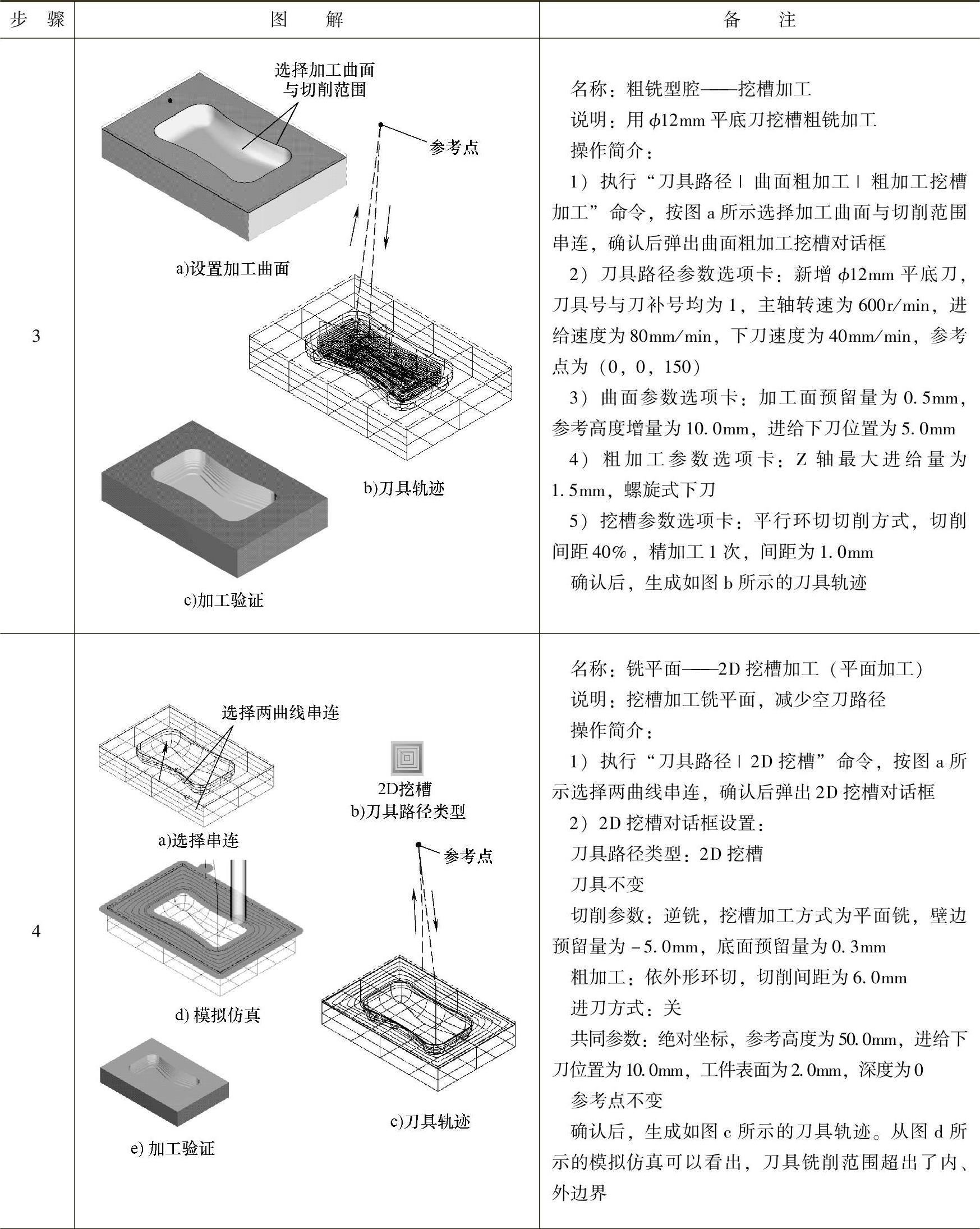

表5-5 例5-13自动编程操作步骤

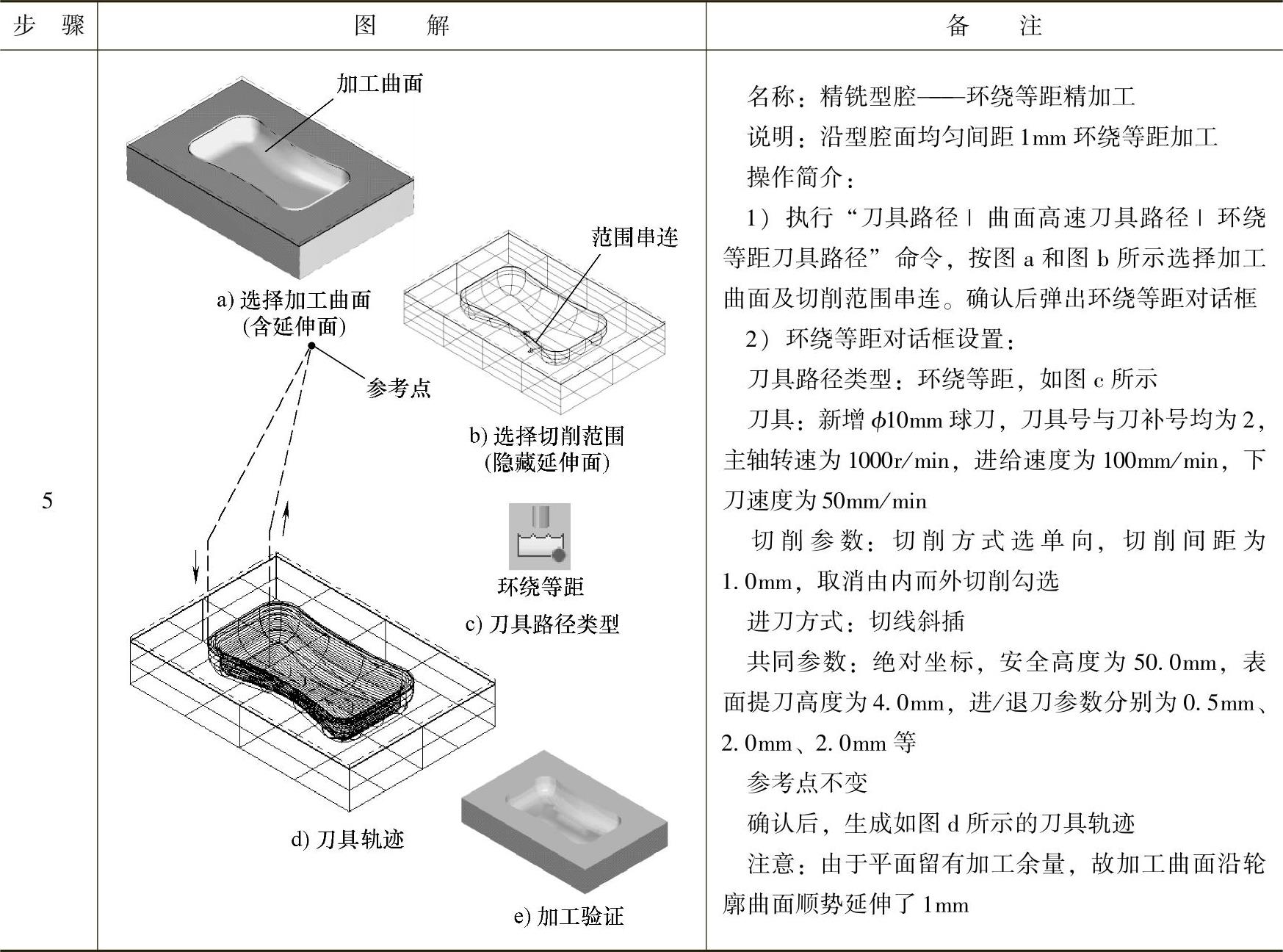

(续)

(续)

后置处理与程序修改请读者自己尝试练习。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。