例5-10:图5-28所示为外圆柱面铣削示例,要求编程加工ϕ30mm的圆柱部分。

(1)工艺分析 由于外圆柱面较高,用整圆编程、一刀铣削有一定的难度,同时考虑外圆直径和高度有公差要求,因此,粗铣采用螺旋铣削为主的圆柱面铣削,逆铣加工,外圆与端面均留单面约0.5mm的加工余量;精铣采用外圆轮廓整个高度铣削,顺铣加工,切线切入/切出,增加刀具半径补偿功能控制外圆尺寸,增加刀具长度偏置功能控制高度尺寸。选择ϕ20mm的圆柱平底立铣刀。

工件坐标系定在工件上表面圆心处,粗铣时,螺旋铣削Z轴进刀速度为2mm/每圈,主轴转速为500r/min,铣削进给量为100mm/min;精铣时,主轴转速为600r/min,铣削进给量为100mm/min。装夹方案为平口钳装夹,定位与夹紧方案如图5-28b所示。

(2)加工程序

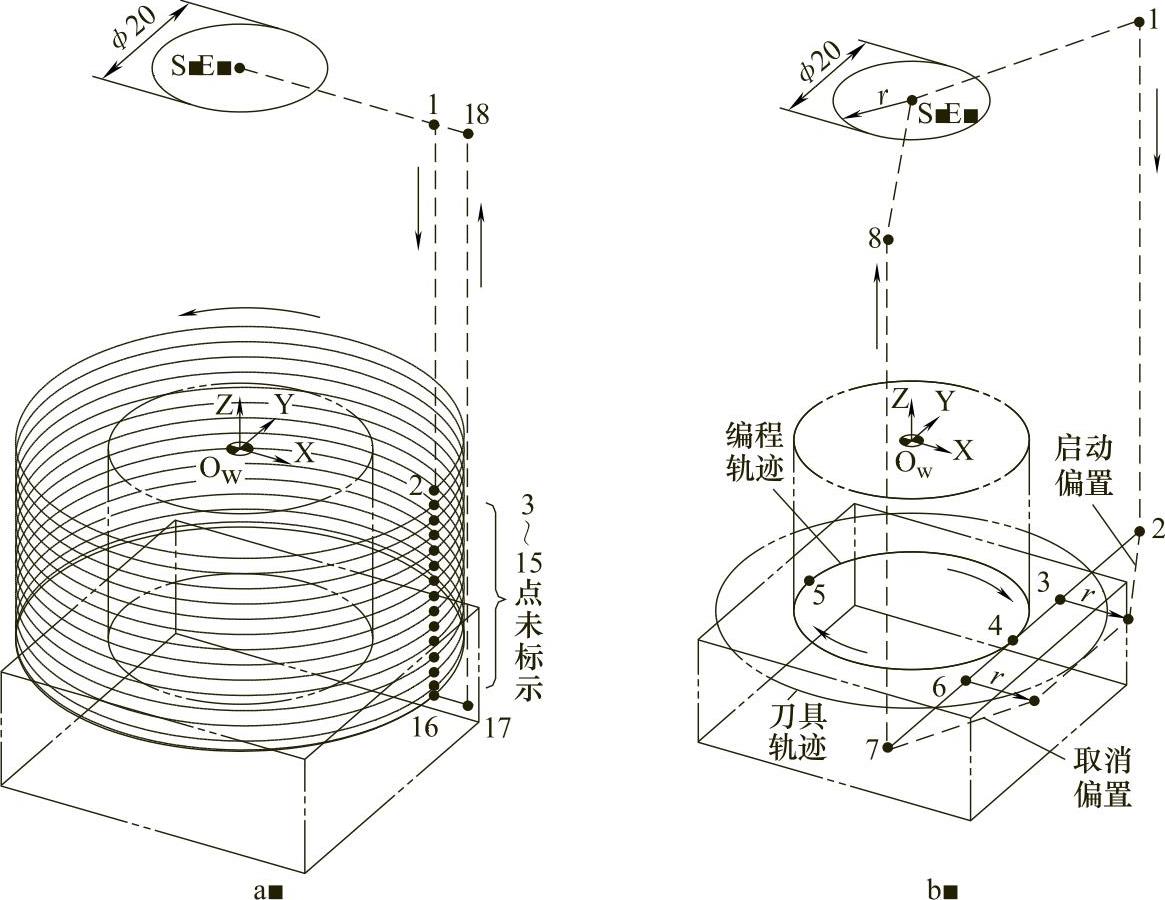

1)粗铣加工程序。主程序O5101,子程序O5102,刀具轨迹如图5-29a所示。

O5101 程序名(主程序)

N10 G90 G54 G00 X0 Y0 Z100; 选择G54工件坐标系,快速定位至起刀点S

N20 S500 M03; 主轴正转(500r/min)

N30 X25.5Y0; 快速定位至点1

N40 Z2; 快速下刀至点2(工件上表面2mm处)

N50 G03 I-25.5 Z0 F100; 螺旋下刀至点3(工件上表面)

N60 M98 P0125102 调用子程序O5102执行12次至点15(24mm深度处)

N70 G90 G03 I-25.5Z-25.; 恢复绝对坐标编程,螺旋铣削至点16(25mm深度处)

N80 G03 I-25.5Z-25.; 整圆铣削至端面平齐(25mm深度处)

N90 G01 X30.; X轴进给退刀至点17

N100 G00 Z100.; Z轴快速退刀至点18

N110 X0 Y0; 快速返回退刀点E(与起刀点重合)

N120 M30; 程序结束,返回程序头% 程序开始符

O5102 程序名(子程序)

N10 G91 G03 I-25.5Z-2.F100; 增量编程,向下螺旋插补,导程为2mm

N20 M99; 子程序结束,返回主程序% 程序结束符

2)精铣加工程序。程序名O5103,刀具轨迹如图5-29b所示。

O5103 程序名

N10 G90 G55 G00 X0.Y0.Z100.; 选择G54工件坐标系,快速定位至起刀点S(https://www.daowen.com)

N20 S800 M03; 主轴正转(800r/min)

N30 X15.Y32.; 快速定位至点1

N40 G43 G00Z-25.H02; 启动刀具长度偏置,快速下刀至点2

N50 G41 G01 Y12.F100 D02; 启动刀具半径补偿,快速定位至点3

N60 Y0.; 切线切入至点4

N70 G02 X-15.R15.; 顺圆切削至点5

N80 X15.R15.; 顺圆切削至点4,完成整圆切削

N90 G01 Y-12.; 切线切出至点6

N100 G40 Y-32.; 取消刀具半径补偿,切削至点7

N110 G49 G00 Z100.; 取消刀具长度偏置,快速退刀至点8

N120 X0.Y0.; 快速返回退刀点E(与起刀点重合)

N130 M30; 程序结束,返回程序头

程序说明:主程序O5101未考虑刀具长度偏置指令,通过工件坐标系零点偏移控制深度,即工件坐标系设置在工件上表面0.5mm处。粗加工完成后,通过测量刀具直径与深度,计算精铣时的刀具半径补偿值D02和长度偏置值H02。

图5-29 刀具轨迹

a)粗铣(O5101和O5102) b)精铣(O5103)

(3)程序分析

1)本例综合了工件坐标系偏移控制切削深度和刀具长度偏置指令与刀具半径补偿指令控制加工直径与深度进行练习。

2)粗铣程序的整圆编程采用了圆心坐标编程方式,精铣程序的整圆部分采用了圆弧半径编程。

3)精铣加工程序的补偿值必须待粗铣后精确计算确定,才可以有效控制加工尺寸精度。

4)刀具直径的选择对加工直径的精度控制非常重要,一般宁大勿小。

5)粗铣加工采用了子程序调用的方式编程,当深度较大、螺旋圈数较多时效果较好。

6)精铣加工采用了直线切入/切出的方式,使得接痕较小,同时注意刀具半径补偿的启动与取消必须在切入圆弧之前和切出圆弧之后进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。