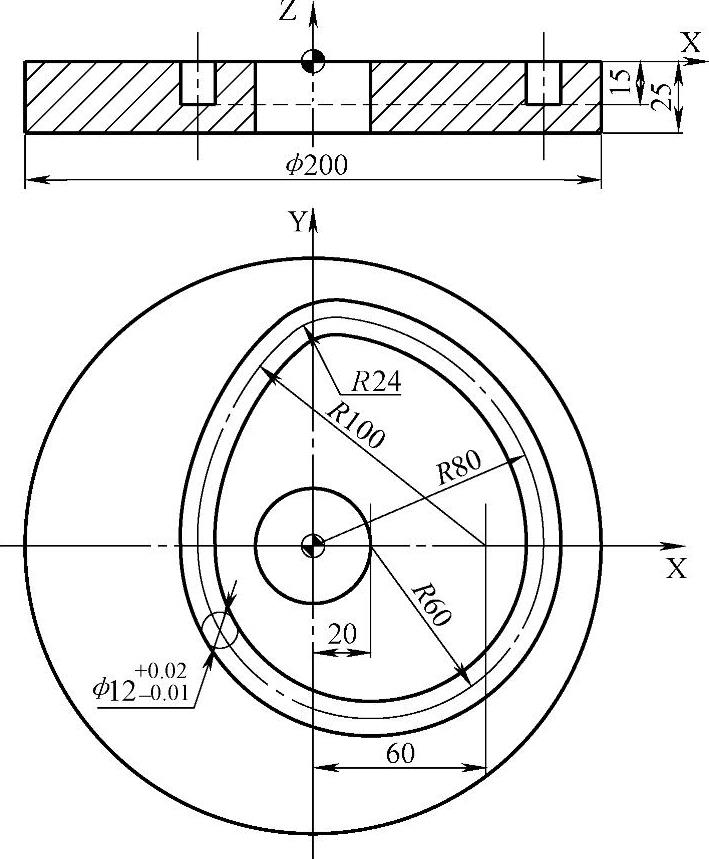

例5-6:以图5-14所示的闭式凸轮为例,零件材料为HT200,已完成前期外圆、端面和内孔加工,要求加工其凸轮槽。

图5-14 例5-6图

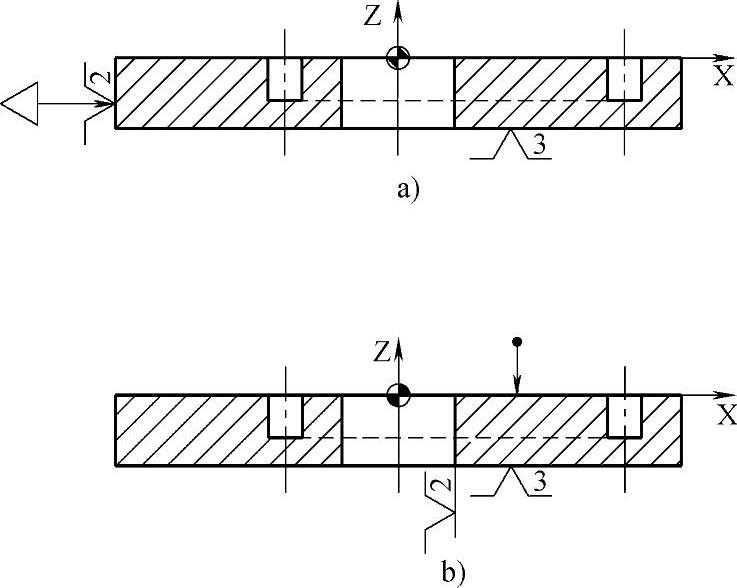

图5-15 装夹方案

a)自定心卡盘装夹 b)心轴螺钉压板装夹

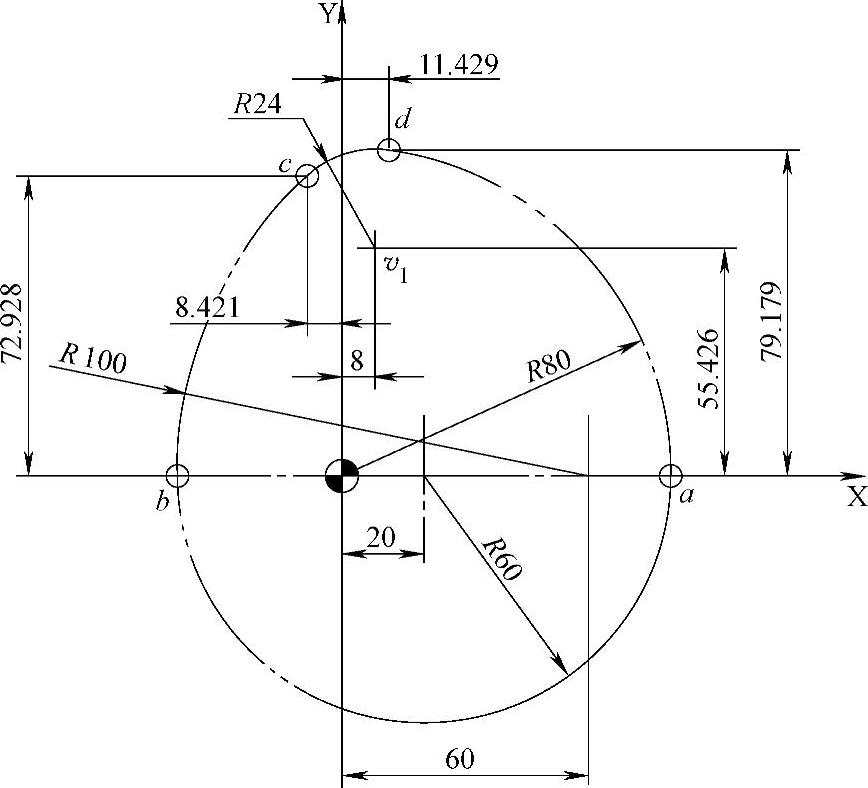

图5-16 数值计算图

(1)工艺性说明 从工作原理分析,这类凸轮槽加工的最后一道工序应尽可能采用直径等于槽宽的圆柱铣刀,以模拟实际的滚轮移动,但由于槽有一定的深度,因此拟采用“粗铣至槽底,留侧面单面加工余量1mm→精铣槽宽至尺寸”的工艺方案。工件坐标系取在上表面圆心处。装夹方案如图5-15所示。

(2)刀具与切削用量的选择

1)粗铣槽加工:ϕ10mm高速钢粗齿立铣刀,切削用量为ap=4mm,vf=27mm/min,n=450r/min。

2)精铣槽加工:ϕ12mm高速钢细齿立铣刀,切削用量为ap=15mm,vf=15mm/min,n=800r/min。

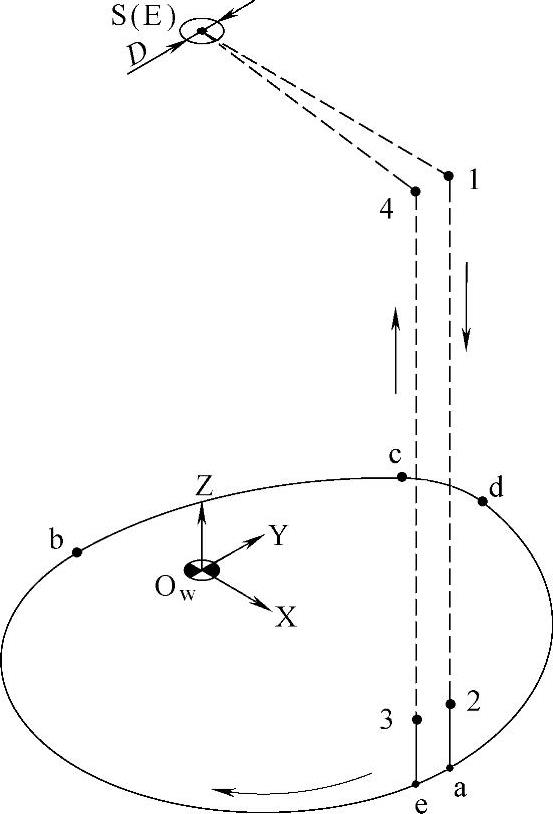

(3)数值计算 如图5-16所示。

(4)加工程序

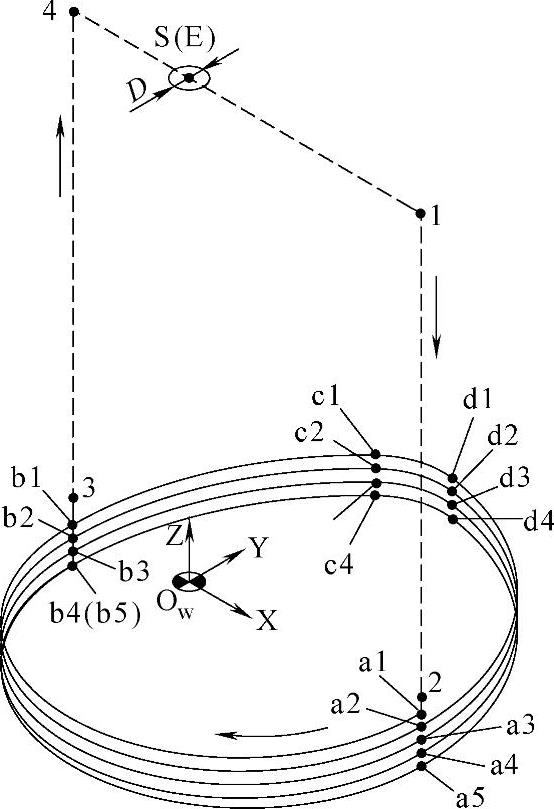

1)粗铣槽加工程序,刀具轨迹如图5-17所示。

O5061 程序名称

N10 G00 G17 G40 G49 G80 G90; 程序初始化

N20 G00 G90 G54 X0.Y0.0Z150.; 选择G54工件坐标系,快速定位至起刀点S

N30 S450 M03; 主轴正转(450r/min)

N40 G43 H01; 刀具长度偏置(取粗铣刀为基准刀,H01=0)

N50 X80.; 快速定位至1点

N60 Z5.; 快速下刀至工件上表面5mm处点2

N70 G01 Z1.F27.; 进给下刀至第一刀开始点a1,进给速度为27mm/min

N80 G0 2X-40.Z-3.R60.; 以R60mm圆弧螺旋下刀加工至深度-3mm处点b1

N9 0X-8.421 Y72.928 R100.; -3mm深度不变切削圆弧至c1点

N100 X11.429Y79.179 R24.; -3mm深度不变切削圆弧至d1点

N110 X80.Y0.R80.; -3mm深度不变切削圆弧至a2点

N120 G0 2X-40.Z-7 R60.; 以R60mm圆弧螺旋下刀加工至深度-7mm处点b2

N130 X-8.421 Y72.928 R100.; -7mm深度不变切削圆弧至c2点

N140 X11.429 Y79.179 R24.; -7mm深度不变切削圆弧至d2点

N150 X80.Y0.R80.; -7mm深度不变切削圆弧至a3点

N160 G02 X-40.Z-11.R60.; 以R60mm圆弧螺旋下刀加工至深度-11mm处点b3

N170 X-8.421 Y72.928 R100.; -11mm深度不变切削圆弧至c3点

N180 X11.429 Y79.179 R24.; -11mm深度不变切削圆弧至d3点

N190 X80.Y0.R80.; -11mm深度不变切削圆弧至a4点

N200 G02X-40.Z-15.R60.; 以R60mm圆弧螺旋下刀加工至深度-15mm处点b4

N210 X-8.421 Y72.928 R100.; -15mm深度不变切削圆弧至c4点(https://www.daowen.com)

N220 X11.429 Y79.179 R24.; -15mm深度不变切削圆弧至d4点

N230 X80.Y0.R80.; -15mm深度不变切削圆弧至a5点

N240 G0 2X-40.Z-15.R60.; -15mm深度不变切削R60mm圆弧至b5点

N250 G01 Z5.; 切削提刀至工件上表面点3

N260 G49 G00 Z150.; 快速提刀至4点,取消刀具长度偏置

N270 X0.Y0.; 快速返回结束点E(与起刀点S重合)

N280 M30; 程序结束

2)精铣槽加工程序,刀具轨迹如图5-18所示。

图5-17 粗铣槽刀具轨迹

图5-18 精铣槽刀具轨迹

O5062程序名称

N10 G00 G17 G40 G49 G80 G90; 程序初始化

N20 G00 G90 G54 X0.Y0.Z150.; 选择G54工件坐标系,快速定位至起刀点S

N30 S800 M03; 主轴正转(800r/min)

N40 G43 H02; 刀具长度偏置(H02中存储精铣刀与粗铣刀的长度差)

N50 X80.; 快速定位至1点

N60 Z3.; 快速下刀至工件上表面3mm处点2

N70 G01 Z-15.F15.; 进给下刀至槽底点a,进给速度为15mm/min

N80 G02X-40.R60.; 切削圆弧R60mm至b点

N90 X-8.421 Y72.928 R100.; 切削圆弧R100mm至c点

N100 X11.429 Y79.179 R24.; 切削圆弧R24mm至d点

N110 X80.Y0.R80.; 切削圆弧R80mm至a点

N120 X79.161Y-10.R60.; 切削圆弧R60mm至g点(重叠切削约10mm)

N130 G01 Z3.; 切削提刀至工件上表面3mm处点3

N140 G49 G00 Z150.; 快速提刀至4点,取消刀具长度偏置

N150 X0.Y0.; 快速返回至结束点E(与起刀点S重合)

N160 M30; 程序结束

(5)程序与应用分析

1)刀具长度偏置值必须在程序执行之前在图5-10所示刀具偏置画面中进行设置。

2)刀具长度偏置指令的使用方法请参阅参考文献[11]。其中机上刀具长度测量法由于不需专用的刀具预调仪,应用较多。此处,以标准刀长度偏置法为例。假设粗铣刀为标准刀,因此其H01存储器中的补偿值设置为零;精铣刀为非标准刀,其H02存储器中存入的是其与基准刀的长度差。关于这个长度差的机上测量涉及的知识包括3.7.3相对坐标系位置显示和3.10.1刀具偏置值的显示与设定中图3-85的内容。

3)注意刀具长度偏置指令G43与取消长度偏置指令G49一般成对使用。

4)从图5-17及程序O5061可以看出,该程序采用了螺旋加工指令螺旋下刀4mm深度(a→b段)逐层切削(每层4mm),这种切削方式以刀具外圆柱面切削刃为主,对圆柱立式铣刀端面有无切削功能无特殊要求,通用性较好,且切削过程平稳。

5)精铣槽加工程序有10mm左右的重叠量,有利于提高加工质量。

6)这种加工方式的不足之处在于槽宽取决于精铣刀的直径,建议用新铣刀,必要时修正滚轮直径,以适应槽宽尺寸的偏差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。