例5-4:刀具半径补偿练习示例。接例5-3练习,毛坯材料及装夹不变,按图5-7d要求的外轮廓进行编程加工,刀具与切削参数不变,要求逆铣加工。采用G54指令建立工件坐标系,工件坐标系建在坯料右下角Ow1处。

(1)加工程序

O5041 程序名

N10 G00 G90 G54 X0.Y0.Z80.; G54建立工件坐标系,快速定位至起刀点S

N20 S800 M03; 主轴正转(800r/mim)

N30 X-2.Y-18.Z50.; 快速移动至1点

N40 Z5.; 快速下刀至2点

N50 G01 Z-2.F40.; 进给下刀至3点(深度2mm)

N60 G42 D02 Y-6.F80.; 启动刀具半径右补偿,进给切削至4点

N70 Y50.; 直线切削至5点

N80 X-17.Y58.; 直线切削至6点

N90 X-48.; 直线切削至7点

N100 G03 X-58.Y48.R10.; 切削逆圆弧至8点

N110 G01 Y12.; 直线切削至9点

N120 G02 X-48.Y2.R10.; 切削顺圆弧至10点

N130 G01 X-12.; 直线切削至11点

N140 X3.Y17.; 直线切削至12点

N150 G40 X10.Y24.; 取消刀具半径补偿,直线切削至13点

N160 Z3.F200.; 提刀至14点

N170 G00 Z50.; 快速提刀至15点

N180 X0.Y0.Z80.; 快速移动至E点(返回起刀点S)

N190 M30; 程序结束,返回程序头

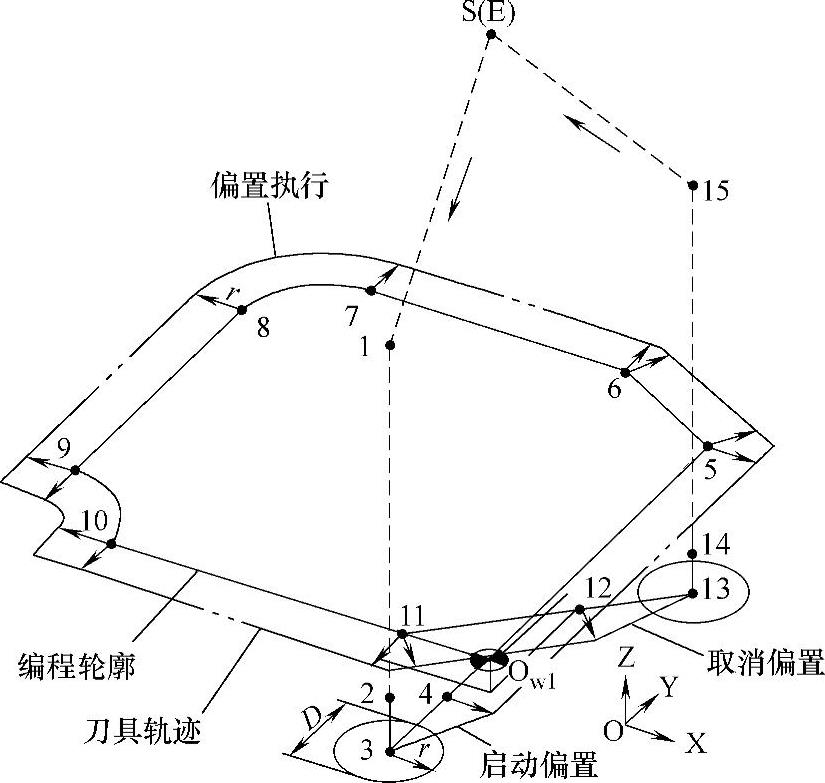

(2)刀具轨迹 如图5-11所示。

图5-11 例5-4刀具轨迹

(3)程序分析

1)采用刀具半径补偿编程不需考虑刀具直径,只需按轮廓线编程。

2)程序执行之前须将刀具半径补偿值(刀具半径为6mm)输入到图5-10所示2号偏置存储器中的“外形(D)”处。

3)程序采用了直线段切线切入/切出方式,即直线段延长的方式。

4)图5-11中绘出了参考的刀具轨迹,供参考。注意启动偏置、取消偏置处轨迹的变化。

5)上机练习加工后,测量两对应的平行边距离,记住尺寸,然后在2号偏置补偿存储器的“磨损(D)”处输入修正值,重新加工并测量,观察尺寸变化,分析刀具偏置对加工尺寸的影响。例如,若加工出的尺寸为56.32mm,则在“磨损(D)”处输入-0.16,重新加工,尺寸应该在56mm左右。

例5-5:编程加工具有刀具半径补偿的整圆加工程序。接例5-4练习,毛坯材料及装夹不变,按图5-7e、f所示尺寸的外圆柱面和内圆柱面编程加工,刀具与切削参数不变,要求外圆柱面逆铣加工,内圆柱面顺铣加工。采用G54指令建立工件坐标系,工件坐标系建在坯料几何分中处Ow点。

(1)加工程序 程序O5051为外圆加工程序,采用圆心坐标编程加工整圆;程序O5052为内圆加工程序,采用圆弧半径编程。

O5051 程序名

N10 G00 G90 G54 X0.Y0.Z80.; G54建立工件坐标系,快速定位至起刀点S

N20 S800 M03; 主轴正转(800r/min)

N30 X27.Y-25.Z50.; 快速移动至1点(www.daowen.com)

N40 Z5.; 快速下刀至2点

N50 G01 Z-2.F40.; 进给下刀至3点(深度2mm)

N60 G42 D03 Y-10.F80.; 启动刀具半径右补偿,进给切削至4点

N70 Y0.; 直线切线切入至5点

N80 G03 I-27.; 圆心坐标编程逆圆切削整圆返回5点

N90 G01 Y10.; 直线切线切出至8点

N100 G40 Y25.; 取消刀具半径补偿,直线切削至7点

N110 Z3.F200.; 提刀至8点

N120 G00Z50.; 快速提刀至9点

N130 X0.Y0.Z80.; 快速移动至E点(返回起刀点S)

N140 M30; 程序结束,返回程序头

O5052 程序名

N10 G00 G90 G54 X0.Y0.Z80.; G54建立工件坐标系,快速定位至起刀点S

N20 S800 M03; 主轴正转(800r/min)

N30 Z5.; 快速下刀至1点

N40 G01 Z-2.F40.; 进给下刀至2点(深度2mm)

N50 G41 D04 X8.Y-14.F80.; 启动刀具半径左补偿,进给切削至3点

N60 G03 X22.Y0.R14.; 圆弧切线切入至4点

N70 X-22.R22.; 圆弧半径编程逆圆切削半圆至5点

N80 X22.R22.; 圆弧半径编程逆圆切削半圆至4点

N90 X8.Y14.R14.; 圆弧切线切出至6点

N100 G01 G40 X0.Y0.; 取消刀具半径补偿,直线切削至2点

N110 Z5.F200.; 提刀至1点

N120 G00 Z80.; 快速提刀至E点(返回起刀点S)

N130 M30; 程序结束,返回程序头

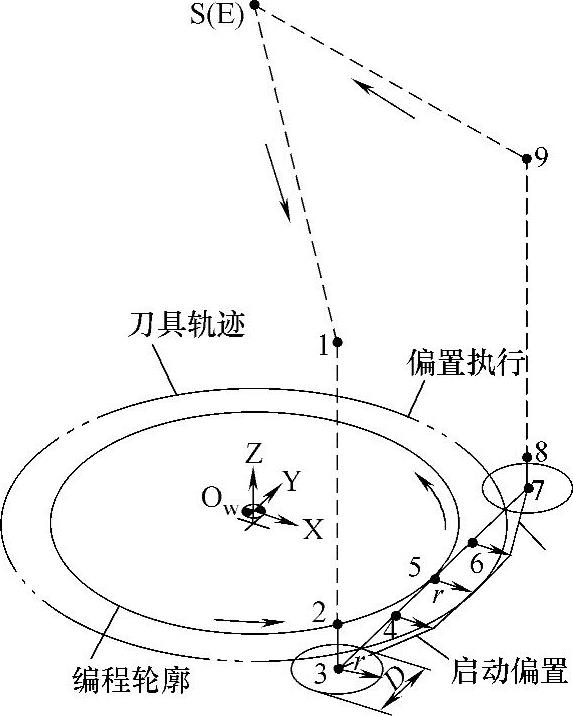

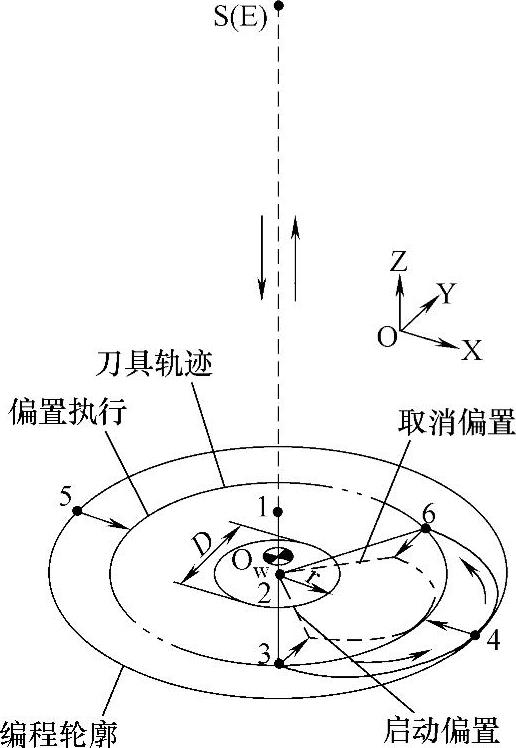

(2)刀具轨迹 如图5-12和图5-13所示,加工结果参见图5-7e、f。

图5-12 外圆加工刀具轨迹(O5051)

图5-13 内圆加工刀具轨迹(O5052)

(3)程序分析

1)本例分别使用了圆心坐标编程和圆弧半径编程加工整圆。注意,圆弧半径编程并非严格意义上的整圆编程。

2)编程时的切入/切出方式有三种(见图2-8),这里用到了直线和圆弧切线切入/切出方式。

3)图5-12中切入的4-5段和切出的5-6段是否有必要?是否可以3-5段启动偏置与切线切入以及5-7段取消偏置与切线切出方式编程?

4)注意分析顺/逆铣削方式、顺/逆时针方向走刀路线、内/外轮廓加工之间的关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。