1.对刀的概念

工件坐标系的建立就是确定工件坐标系在机床坐标系中的位置,这个过程常常通过试切来实现,故又称为“对刀”。

2.刀具上的刀位点与对刀点

刀位点是描述刀具轨迹的几何点,对于旋转型圆柱铣刀一般取在铣刀端面与轴线的交点上。

对刀点是对刀时与工件试切的接触点,圆柱铣刀XY平面为外圆柱面,Z方向一般为铣刀端面。

3.工件坐标系建立基本知识的回顾与归纳

(1)建立工件坐标系的指令 主要有工件坐标系设定指令G92与工件坐标系选择指令G54~G59,其中后者应用较多。另外,还有一种自动设置工件坐标系的方法,由于涉及参数设置,故应用不多。

(2)返回机床参考点 对于采用相对位置检测的数控机床,G54~G59指令建立的工件坐标系通常要执行返回坐标参考点操作才会生效,但部分机床会将G54指令设定的工件坐标系设置为立即生效。

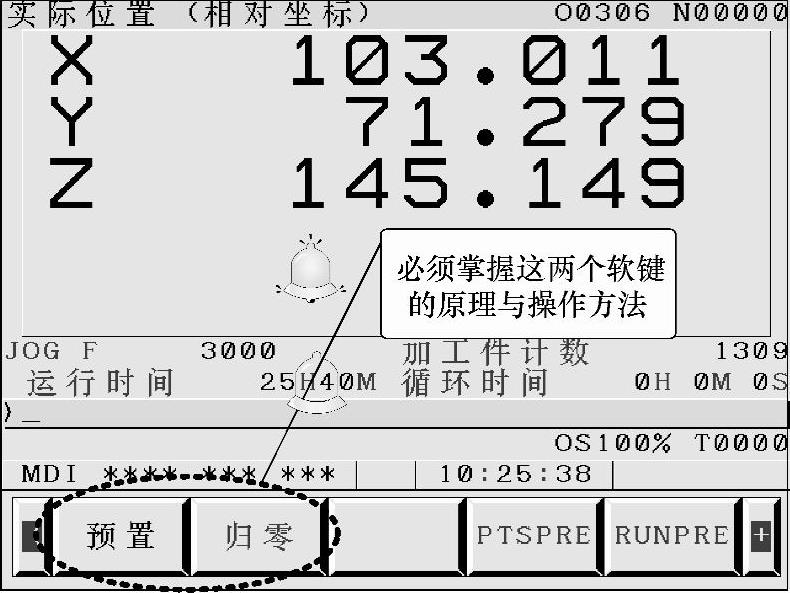

(3)相对坐标及其显示与设定 用G92指令设定工件坐标系时需用到相对坐标的概念与操作,将欲设定的工件坐标系原点的相对坐标设置为零点。执行操作“按MDI操作面板上的功能键POS→按下画面下部的[相对]软键→按[执行]软键”即可进入相对位置坐标操作画面,如图5-1所示。

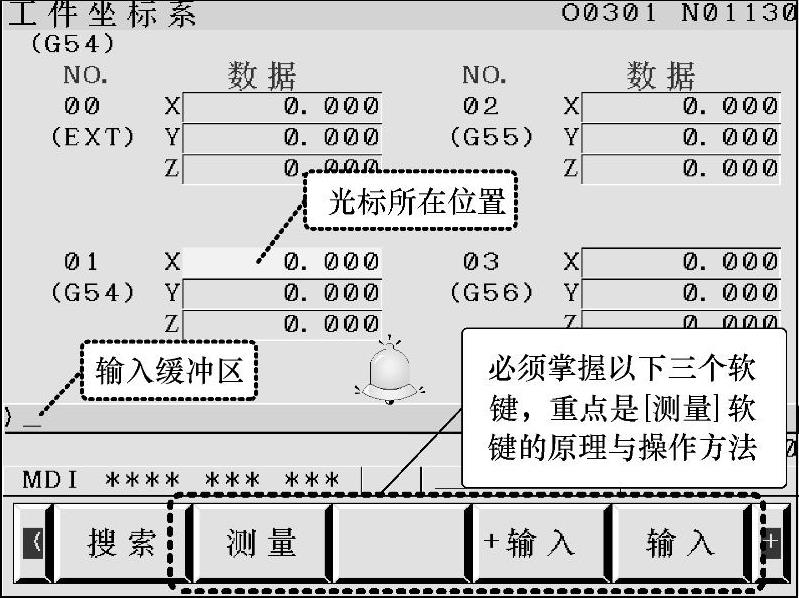

(4)工件坐标系存储器及其设定 利用LCD/MDI操作面板和工件坐标系操作画面(见图5-2),可设置六个工件坐标系,然后在程序中用G54~G59指令选择所建立的工件坐标系。

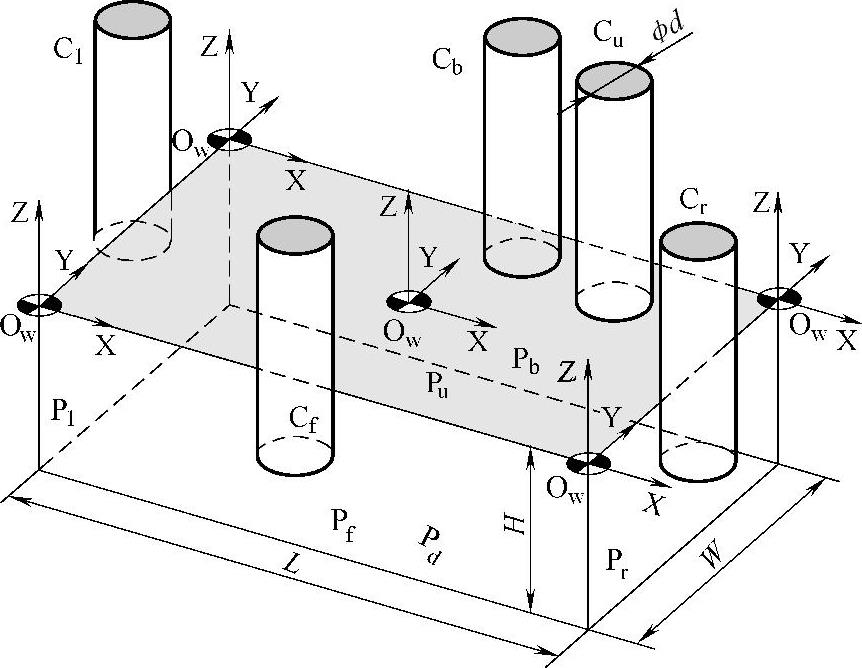

(5)工件坐标系设定位置与对刀位置的选择 工件坐标系原点位置与毛坯的形状有关,对于矩形,一般取在工件上表面四个角点或几何分中点(中心点),如图5-3所示;对于圆形,多取在上表面圆心处,如图5-4所示。对刀位置的选择也是与毛坯形状有关的,对于矩形,一般选择通过工件坐标系原点的三个坐标平面,如图5-3左下角的工件坐标系可选择前面Pf、左面Pl和顶面Pu,即刀具在Cf、Cl和Cu位置与相应面试切接触。对于仅存在虚拟坐标平面的工件坐标系,如几何分中点的坐标系,可借用与其平行的实际面,如图5-3中前面Pf(或后面Pb)和左面Pl(或右面Pr)。对于圆形,圆心水平位置的确定常常用外圆柱面体现。

图5-1 相对坐标操作画面

(https://www.daowen.com)

(https://www.daowen.com)

图5-2 工件坐标系操作画面

图5-3 矩形毛坯工件坐标系与对刀位置设置

图5-4 圆柱形毛坯工件坐标系与对刀位置设置

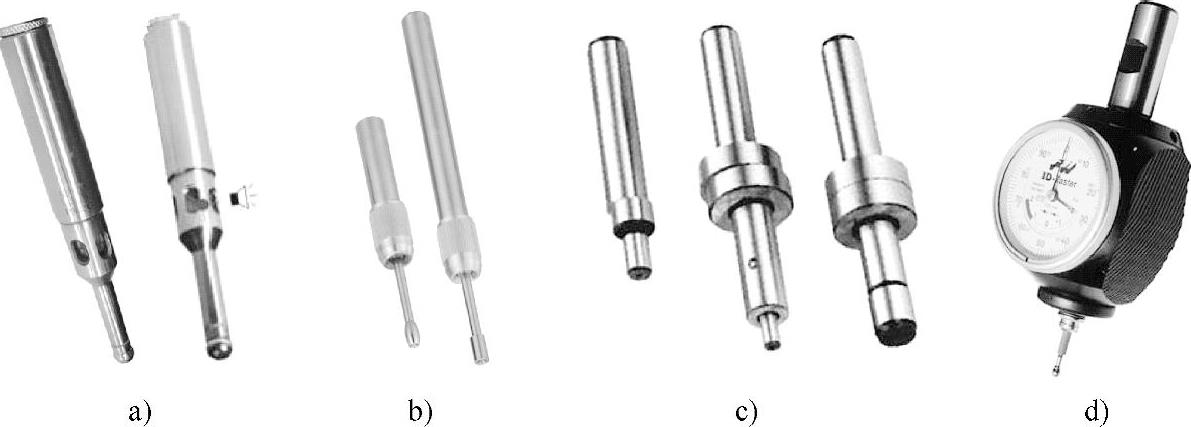

(6)刀具与工件相对位置的确定 最常见的方法是通过刀具与工件的试切接触确定。关于接触的处理是:当工件表面为毛坯面时可直接切削试切;当工件表面为已加工表面时,常用机油粘贴一片小纸片,若旋转的刀具与纸片刮动即可认为刀具与工件接触。除了刀具试切外,还常利用辅助工具模拟试切接触。例如将百分表通过磁力表架等与主轴相对固定,手动转动主轴绕圆柱外表面或圆孔内表面旋转,若百分表指针摆动限制在一定范围内即可认为工件主轴与圆柱面中心重合(见图2-16b)。另外,图5-5和图5-6所示为常见的对刀辅具。寻边器(又称分中棒或分中器)常用于水平方向(X和Y轴)的侧边模拟试切接触,高度对刀器多用于垂直方向(Z轴)模拟试切接触,而且图5-5d所示的量表3D式对刀器可同时完成三个轴的模拟试切接触。

图5-5 寻边器

a)光电式 b)回转式 c)偏心式 d)量表3D式

图5-6 高度对刀器

a)光电式 b)量表+光电式 c)量表式 d)量表式(带磁座)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。