三维加工编程初次接触时感觉比二维编程稍难,但细细思考却能感觉出其实质是相同的。要想使用好自动编程软件,必须思考以下问题:

1.数控编程加工与传统加工的相同点

数控编程加工的实质仍然是机械制造,因此,其许多知识是依赖于传统知识的,表现在:

1)切削加工的基本原理、理论和方法是相同的。

2)加工过程一般均有粗加工与精加工之分。

3)切削用量的选择基础与方法基本相同。

2.数控编程加工与传统加工的差异点

数控加工技术由于引入了自动控制方面的知识,因此,其在数控加工编程时还必须进一步了解以下知识:

1)数控加工编程的刀具轨迹是预先编程控制的,其变化非常丰富,值得深入研究与体会。

2)数控加工的自动化程度较高,因此其刀具的选择必须适应这种需求,如大量地采用机夹式刀具,硬质合金刀片,甚至带有特殊涂层。

3)数控加工刀具一般均由专业化厂家生产,结构较为复杂,并有一定的应用场合。

4)数控机床的主轴转速与进给速度一般均具有倍率调节功能,可在一定的范围内连续调整,因此,数控加工编程时的主轴转速和进给速度较传统的参数选择得稍大,实际试切与加工时可人工调节,灵活多变。

3.三维曲面编程粗、精加工的处理

虽然大部分数控编程软件在操作选择时标明粗加工与精加工菜单或工具栏,但编程人员更多地应该根据粗、精加工的目的进行思考,且同一零件实现粗、精加工的方法不止一种,因此,编程人员观察刀具轨迹、进行动态模拟仿真是非常必要的。

要做好自动编程工作,需要思考的问题较多,限于篇幅,下面主要讨论自动编程中的重要环节——刀具轨迹及加工仿真分析。

4.三维曲面铣削粗加工编程

粗加工编程的目的是去除材料,如何快速、可靠地去除材料是其应考虑的问题,其铣削方式常用逆铣加工,刀具多用平底的圆柱立铣刀。

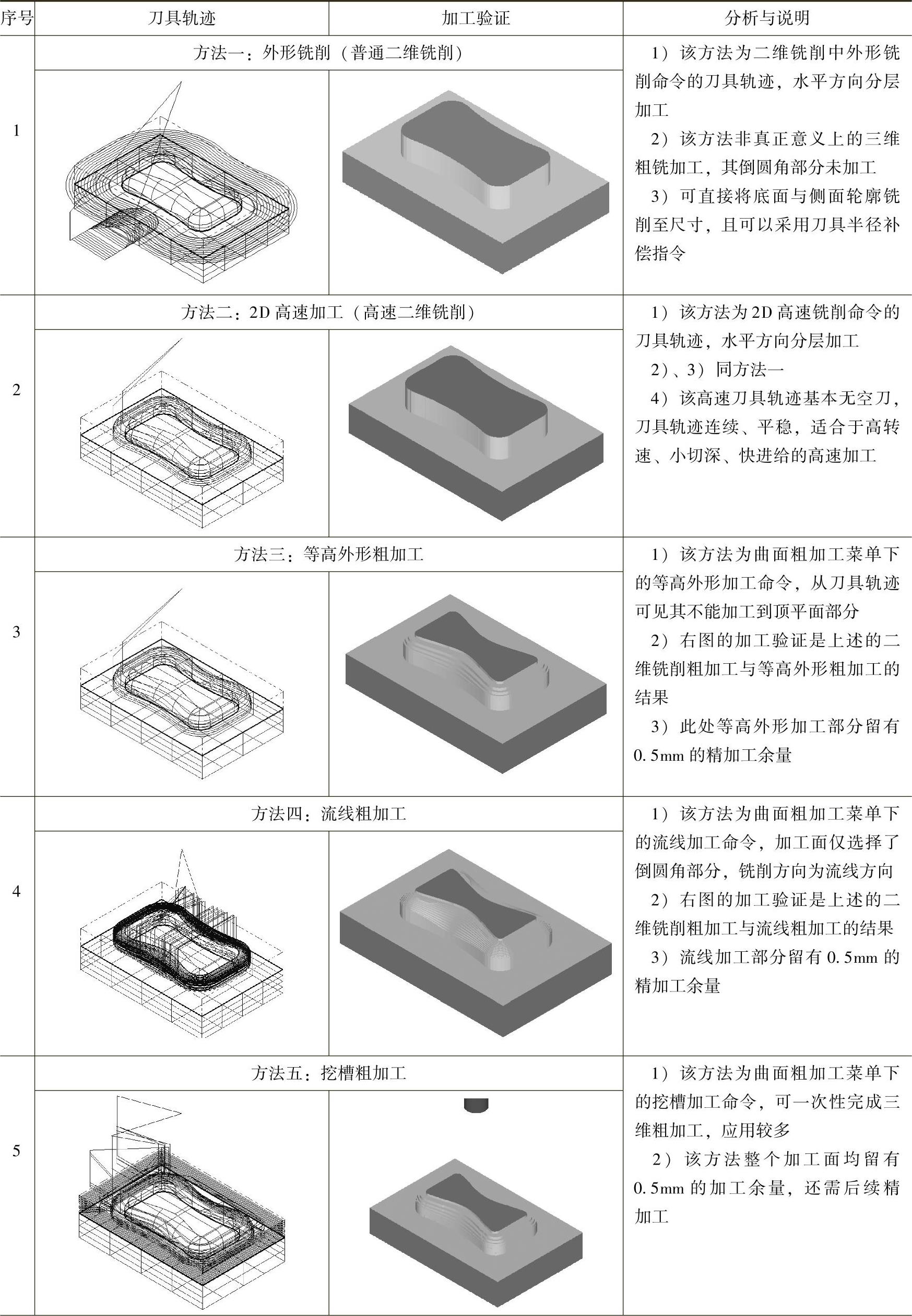

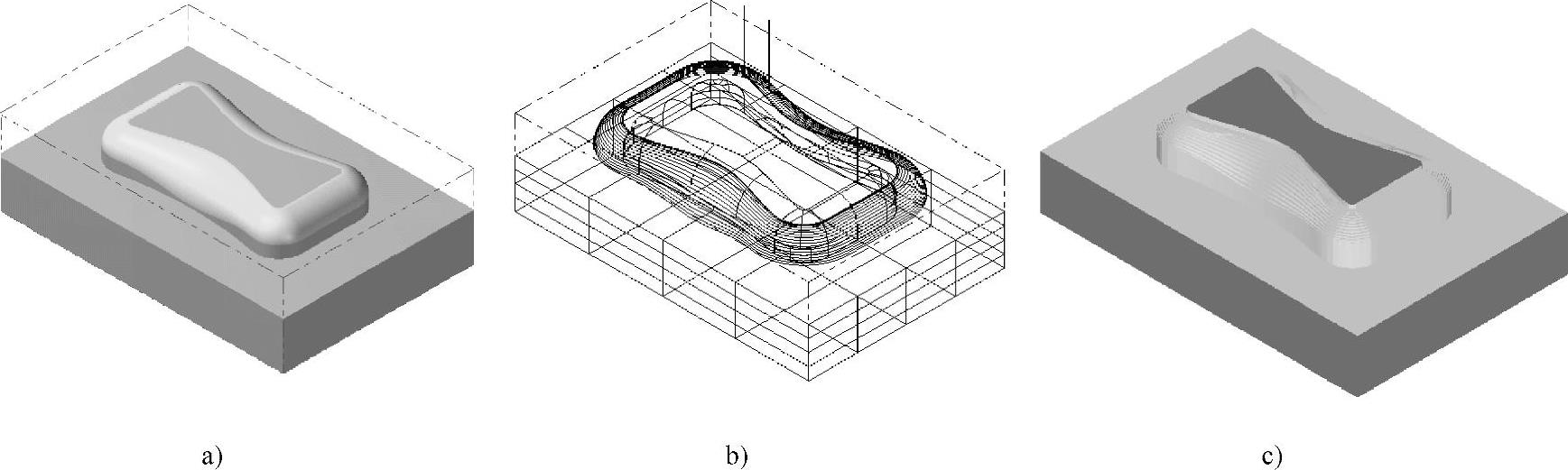

(1)同一零件表面可能有多种加工方法 表4-3列举了图4-15步骤2模型粗铣加工编程的方法,供参考,表中刀具为ϕ16mm的平底圆柱立铣刀。

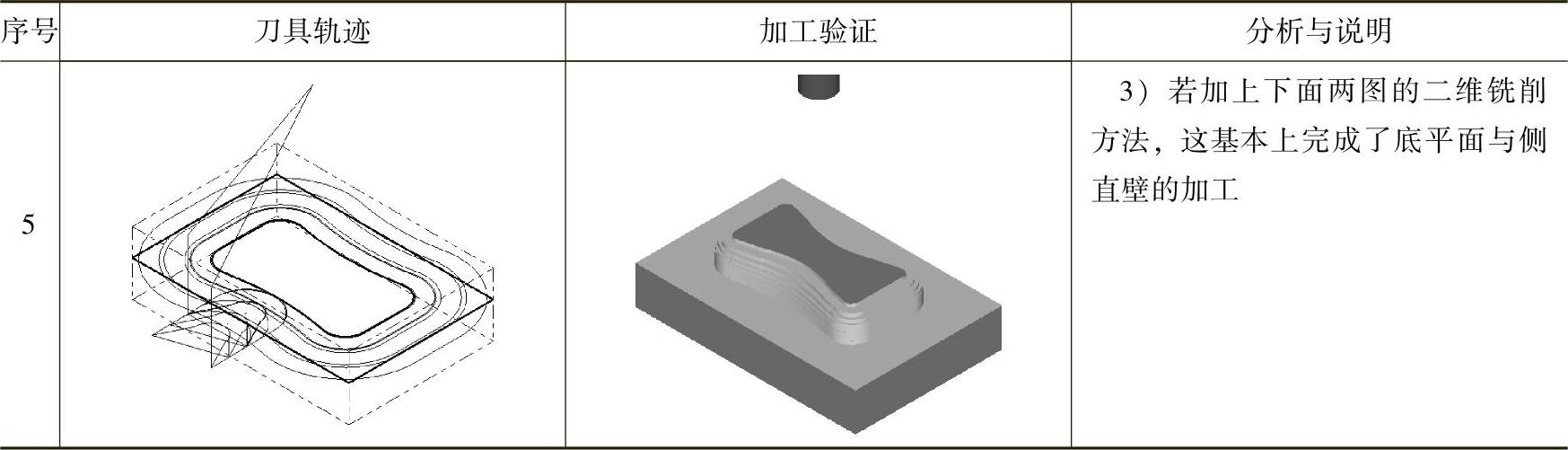

(2)多数加工方法是有针对性的 操作者应通过刀具轨迹多研究体会各种加工方法的应用。如图4-39所示的放射状加工适用于圆形或长宽比不大的类圆形,甚至矩形工件。注意到随着放射径向距离的增加,加工残留面积会增大。若工件长宽比相差较大,则会出现各处残留面积相差较大的现象。另外,图4-39中显示了粗、精加工刀具轨迹,前者是高度方向分层逐渐铣削,而后者是沿加工表面铣削一层,这是几种同名粗、精加工刀具轨迹的差异点之一,如平行铣削、投影加工、流线加工、残料加工等。

表4-3 三维编程粗加工分析

(续)

图4-39 放射状加工方法

a)几何模型与毛坯 b)粗铣刀具轨迹 c)精铣刀具轨迹 d)精铣刀具轨迹俯视 e)粗铣加工验证瞬间 f)精铣加工验证

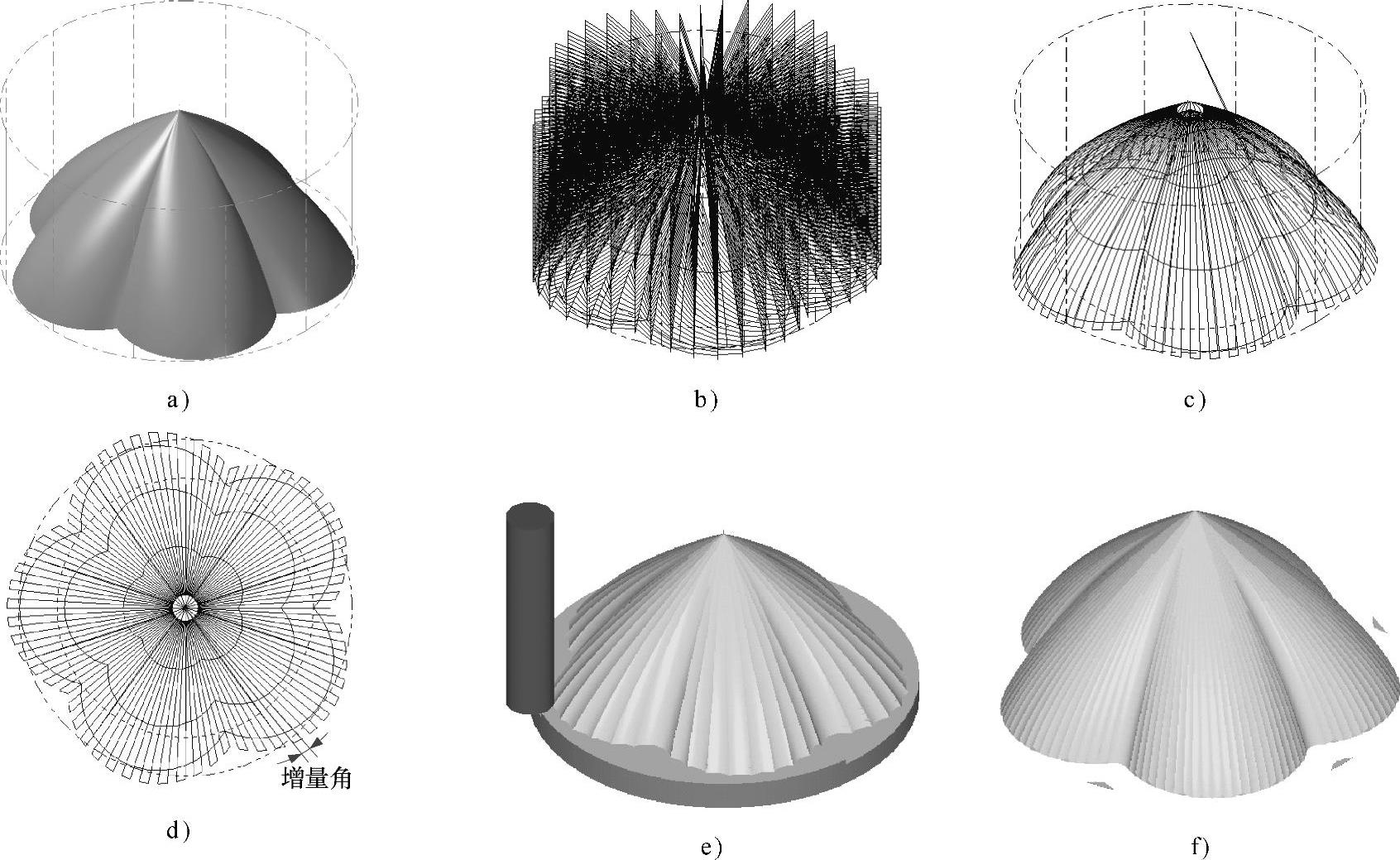

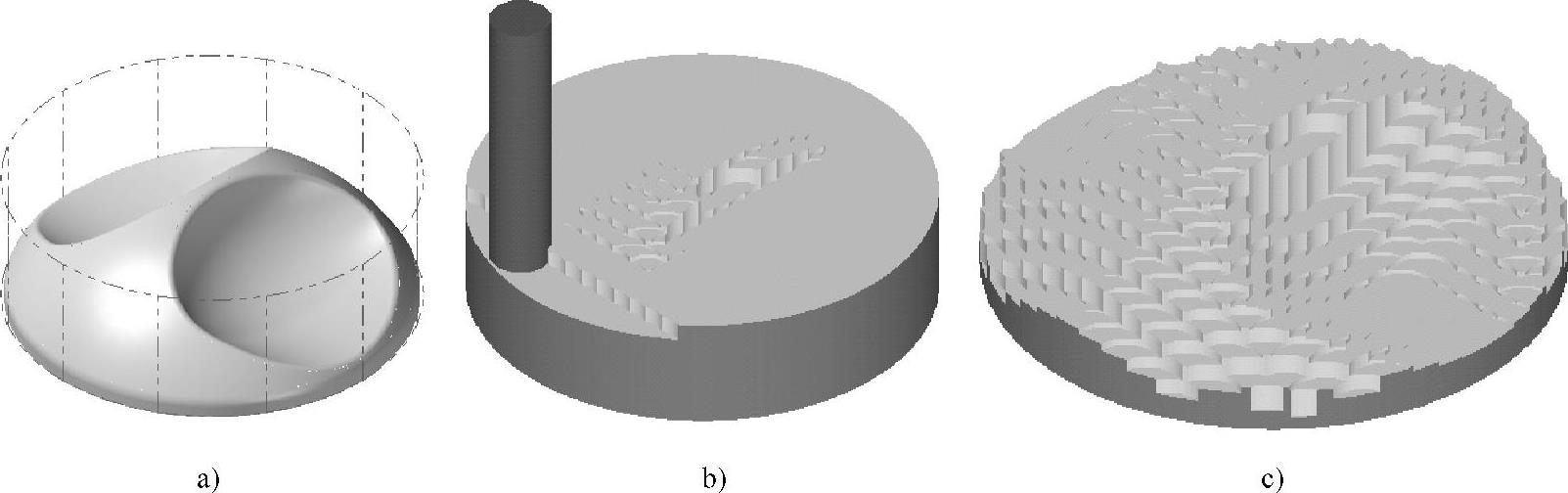

再如图4-40所示的钻削式加工方法,其主要用于粗加工,以刀具端面切削刃加工为主。这种方法虽然精加工余量不甚均匀,但以其加工效率高的特点仍然有所应用。

(3)不一定以加工方法定义实际的粗、精加工 这里以表4-3所示模型的倒圆角流线加工为例,图4-41所示为倒圆角流线精加工方式,从刀具轨迹看,精加工刀具轨迹仅是一层绕加工表面的轨迹。本例最大倒圆角为R12mm,刀具直径为ϕ16mm,加工表面留有0.5mm的加工余量,因此,两轨迹之间的极限距离(即铣削宽度ae)不足12mm,小于刀具直径的75%,对于切削深度不足2mm的情况是完全可以进行切削的,所以,对于该工艺方案,不需采用表4-3中方法四的流线粗加工方法,而可以直接用流线精加工进行粗加工。

图4-40 钻削式加工

a)几何模型与毛坯 b)加工验证瞬间 c)加工验证结束

图4-41 流线精加工

a)加工曲面 b)刀具轨迹 c)加工验证

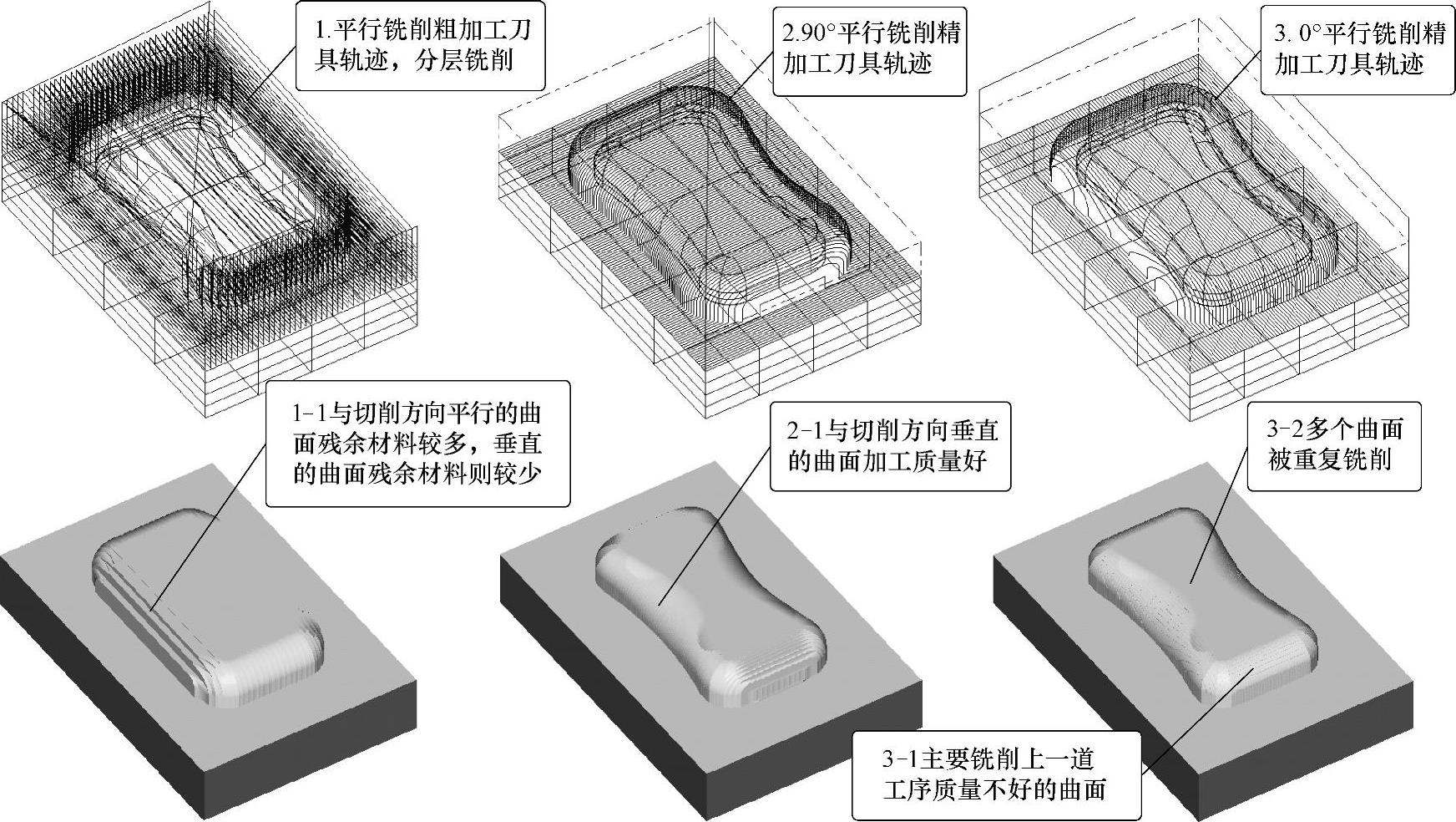

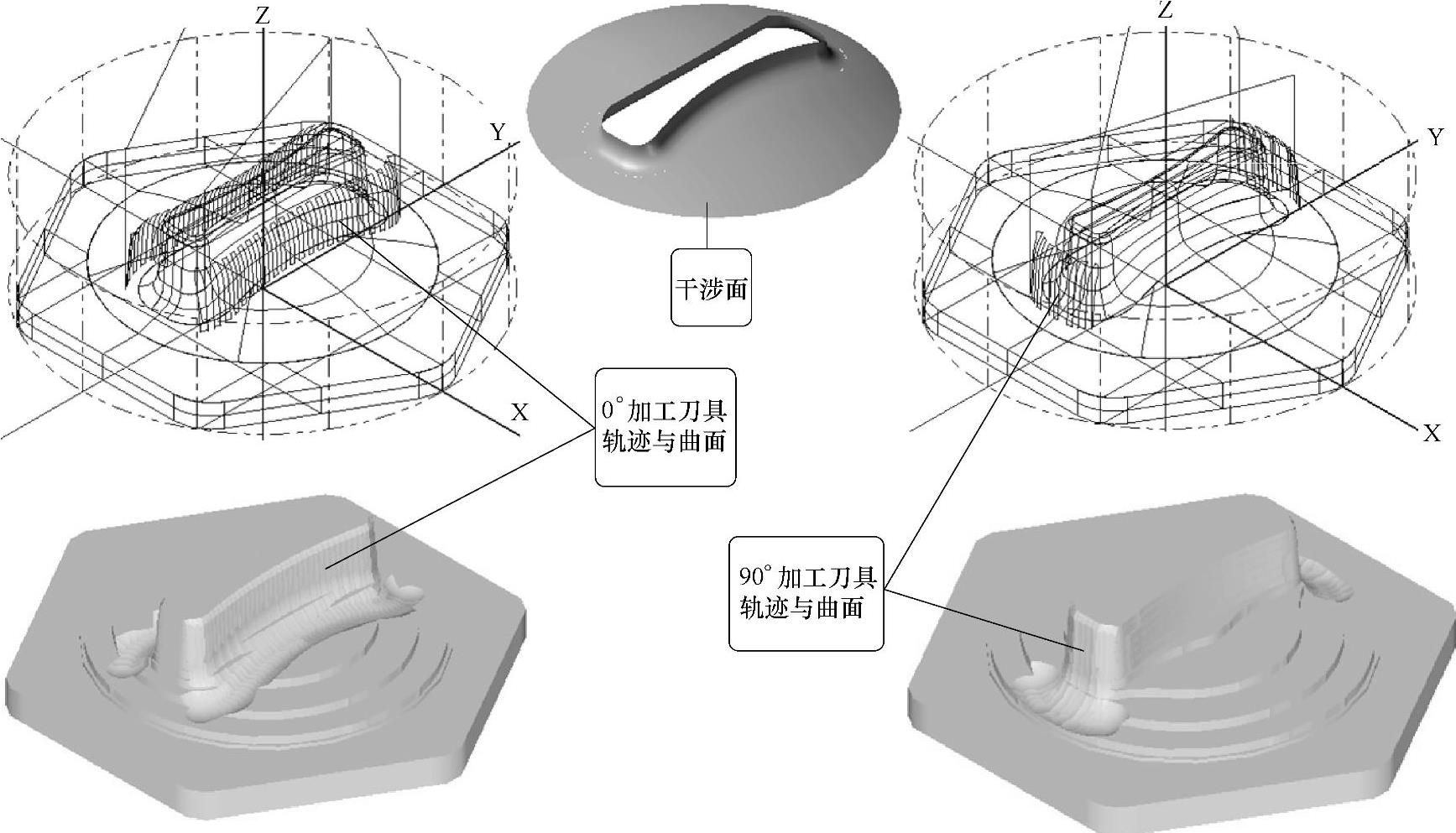

(4)平行铣削加工分析 平行铣削由于其刀具轨迹简单,因此粗、精铣加工均有这种加工方法。图4-42所示为平行铣削加工方法。平行铣削时与铣削方向平行的曲面留有较多的残余材料,而与铣削方向垂直的曲面则很少残余材料,这种规律在其他刀具路径中也是有效的。按照这个规律,若引入相互垂直的平行铣削精加工就可获得较好的曲面加工质量。图4-42中加工条件是:ϕ16mm直径的平底圆柱立铣刀,0°切削方向的平行铣削粗加工,留0.5mm的加工余量,然后分别用90°和0°切削方向的平行铣削精加工。这种加工方法的特点是用平底圆柱立铣刀完成了曲面粗、精加工。

5.三维曲面铣削精加工编程

精加工编程的目的是保证表面质量,并要求在保证表面加工质量的前提下提高加工效率,铣削方式多为顺铣加工,刀具常采用球头铣刀和圆角铣刀(又称圆鼻铣刀)等。三维数控铣削的刀具轨迹一般为单层覆盖加工曲面的刀具路径。

(1)与曲面粗加工对应存在的精加工刀具路径 包括平行铣削、放射状加工、投影加工、流线加工、等高外形、环绕等距等。其中放射状加工参见图4-39,流线精加工在图4-41中进行了初步介绍。下面介绍其他几个常见的曲面精加工刀具路径。

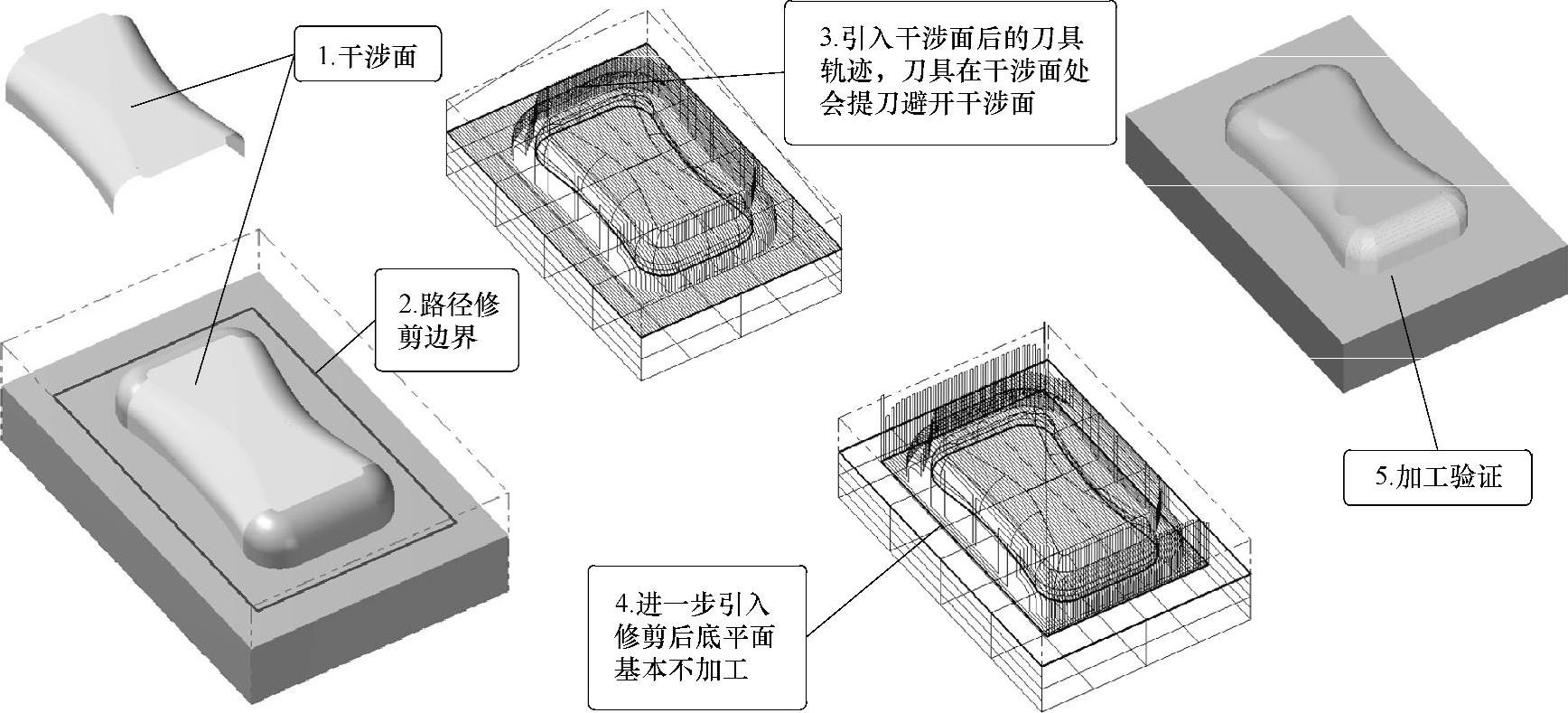

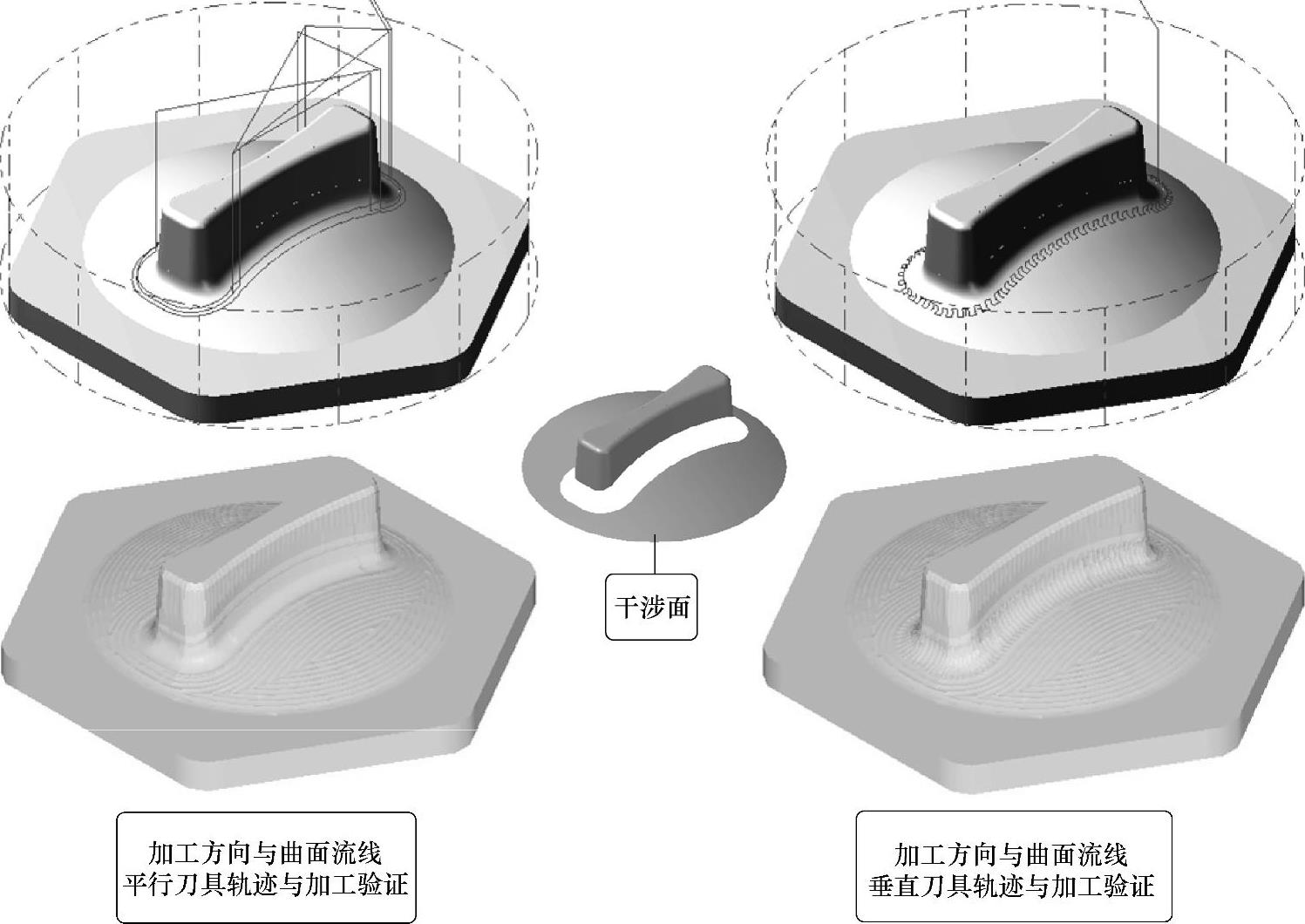

图4-42所示采用了两道相互垂直的平行铣削精加工,较好地解决了曲面加工残留面积的问题,但从刀具轨迹与动态仿真可以看出,第二次平行铣削精加工对上一道工序加工至尺寸的表面(顶和底平面、长边倒圆角以及长边直壁)又进行了一次加工,理论上加工不到材料,但实际上由于材料的弹性变形,是可能刮伤已加工表面的。为此,可用Master CAM编程软件“干涉面”和“刀具路径修剪”功能解决,前者在“刀具路径的选取”对话框中可以看到,后者在刀具路径菜单中可以看到,图4-43为其处理技巧,具体操作参见相关资料。

图4-42 平行铣削加工方法(https://www.daowen.com)

图4-43 平行刀具轨迹的处理技巧

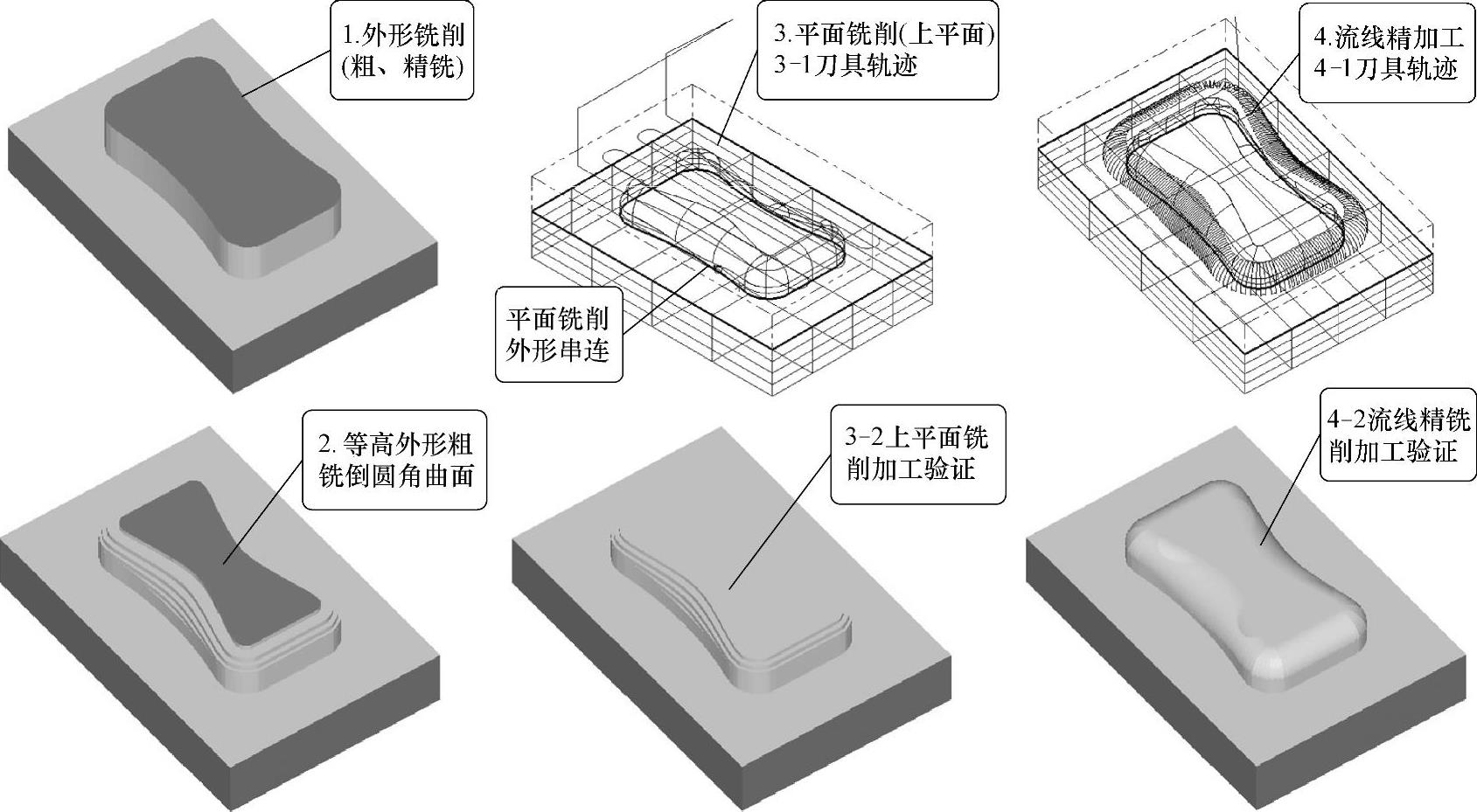

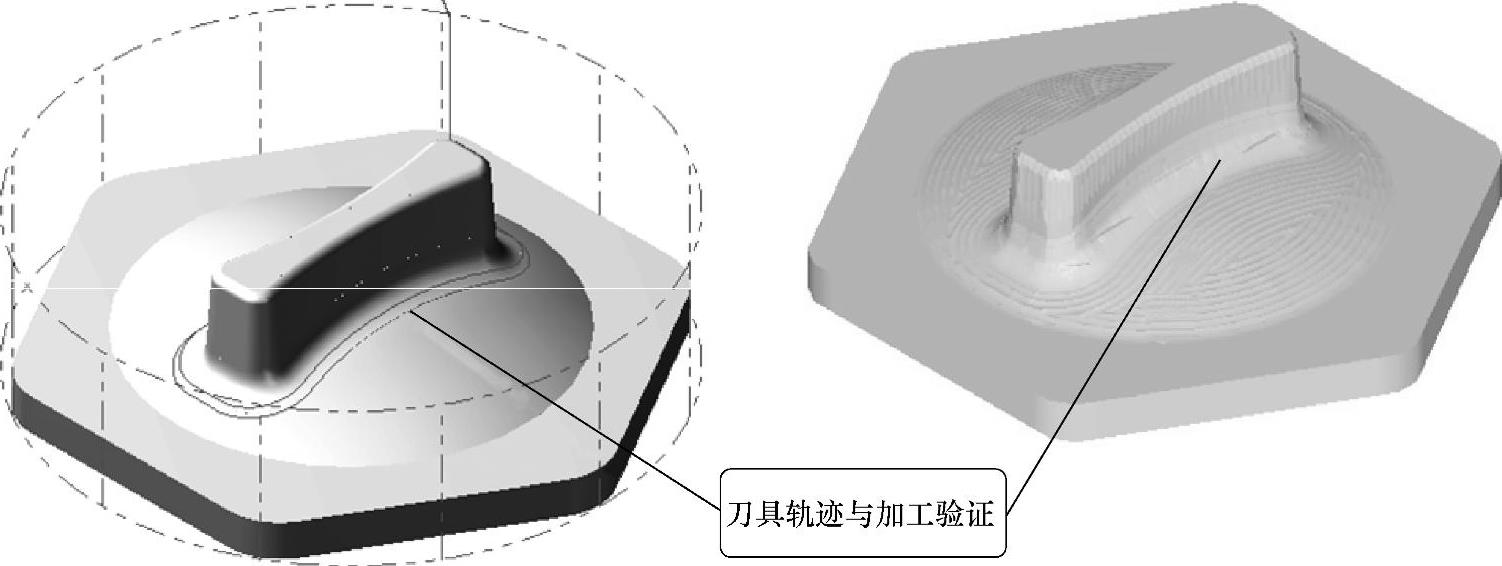

图4-44所示为曲面流线精加工应用的另一示例。按照平行铣削方向控制减少残留面积的思想,通过设置流线精加工铣削方向与曲面流线方向垂直,使残留面积最小,其加工过程为:外形铣削(粗、精铣轮廓及底面至尺寸)(表4-3中的方法一)→倒圆角曲面等高外形粗加工(表4-3中的方法三)→平面铣削(上平面)→倒圆角曲面流线精加工。该示例通过合理地选择加工方法,使整个粗、精加工仅用一把ϕ16mm直径的平底圆柱立铣刀即可。

图4-44 曲面流线精加工应用示例

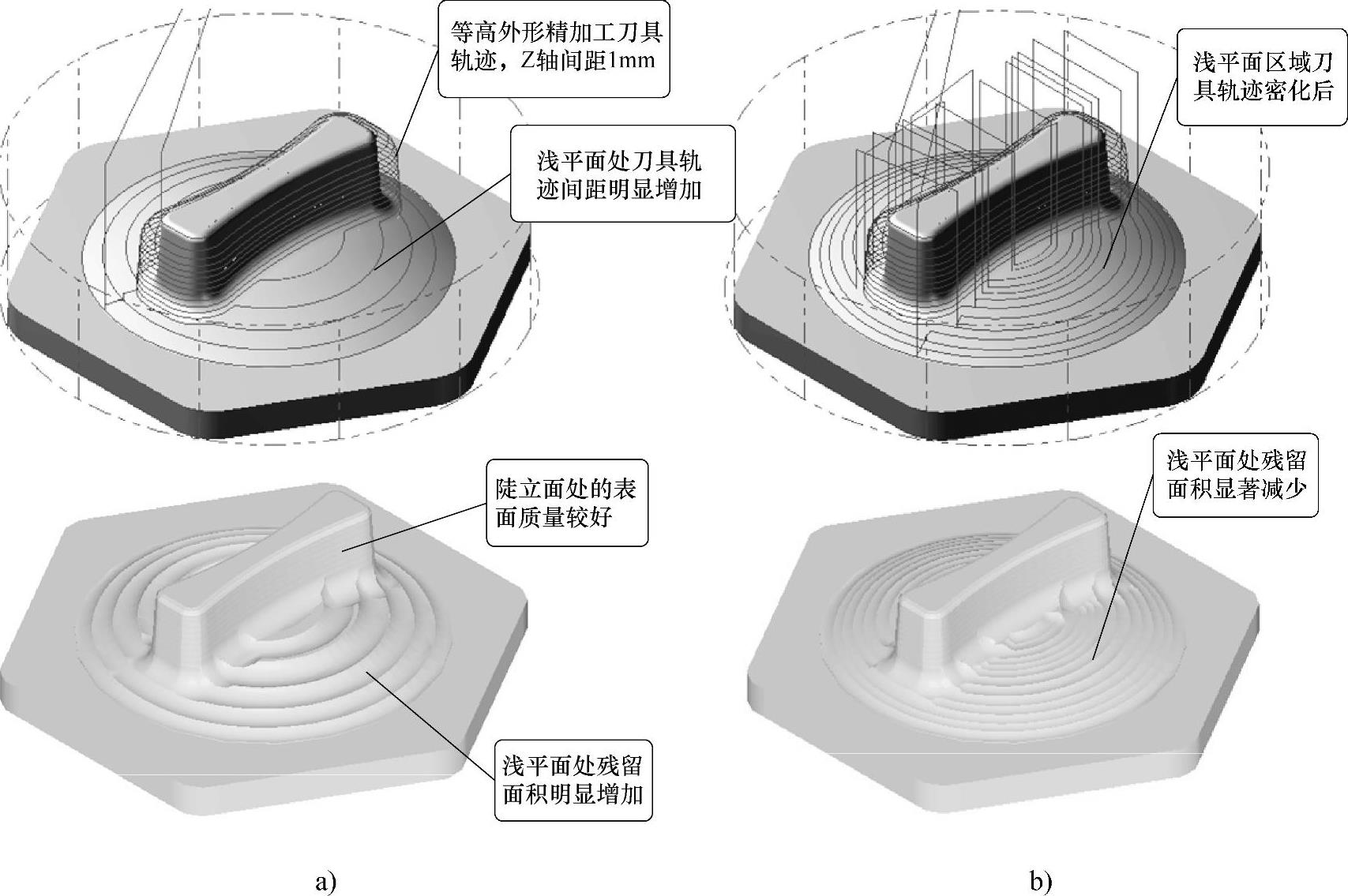

图4-45所示为等高外形精加工示例。从图4-45a可见,等高外形刀具路径是以Z轴等间距增量控制刀具轨迹的,在浅平面处刀具轨迹横向间距迅速增加,导致加工残留面积增大。针对这个特点,系统在“等高外形精加工参数”选项卡中有一个“平面加工”按钮,可在浅平面区域密化刀具路径,图4-45b为浅平面区域刀具轨迹密化结果。

图4-45 等高外形精加工示例

a)等高外形加工 b)浅平面区域刀具轨迹密化结果

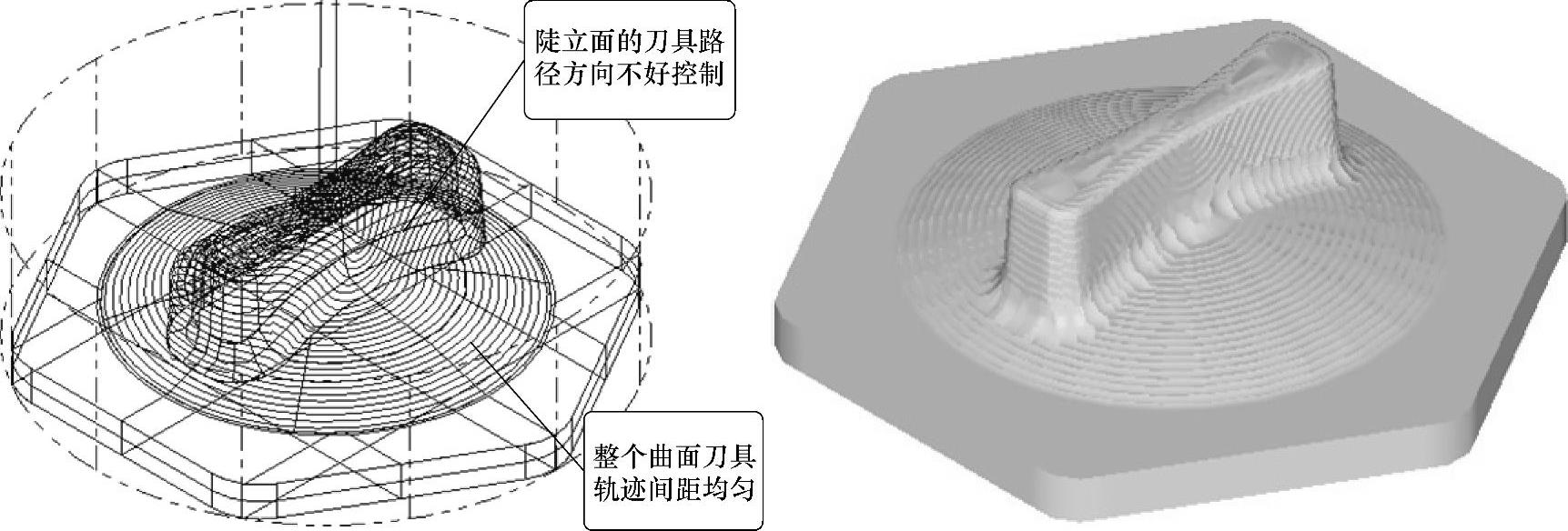

图4-46所示为环绕等距精加工示例。环绕等距精加工刀具路径是按加工曲面的外轮廓形状,以设置的间距逐渐向中部级进,从加工验证结果可见,加工曲面的残留面积较小且均匀,不足之处是部分曲面(如图中陡立面)的刀具路径方向与曲面的流线不一致,且不好控制。

图4-46 环绕等距精加工示例

(2)曲面精加工独有的刀具路径 包括平行陡斜面、浅平面、交线清角、残料加工和熔接加工等,这些加工路径大都是针对性的曲面加工方法。

图4-47 陡斜面精加工示例

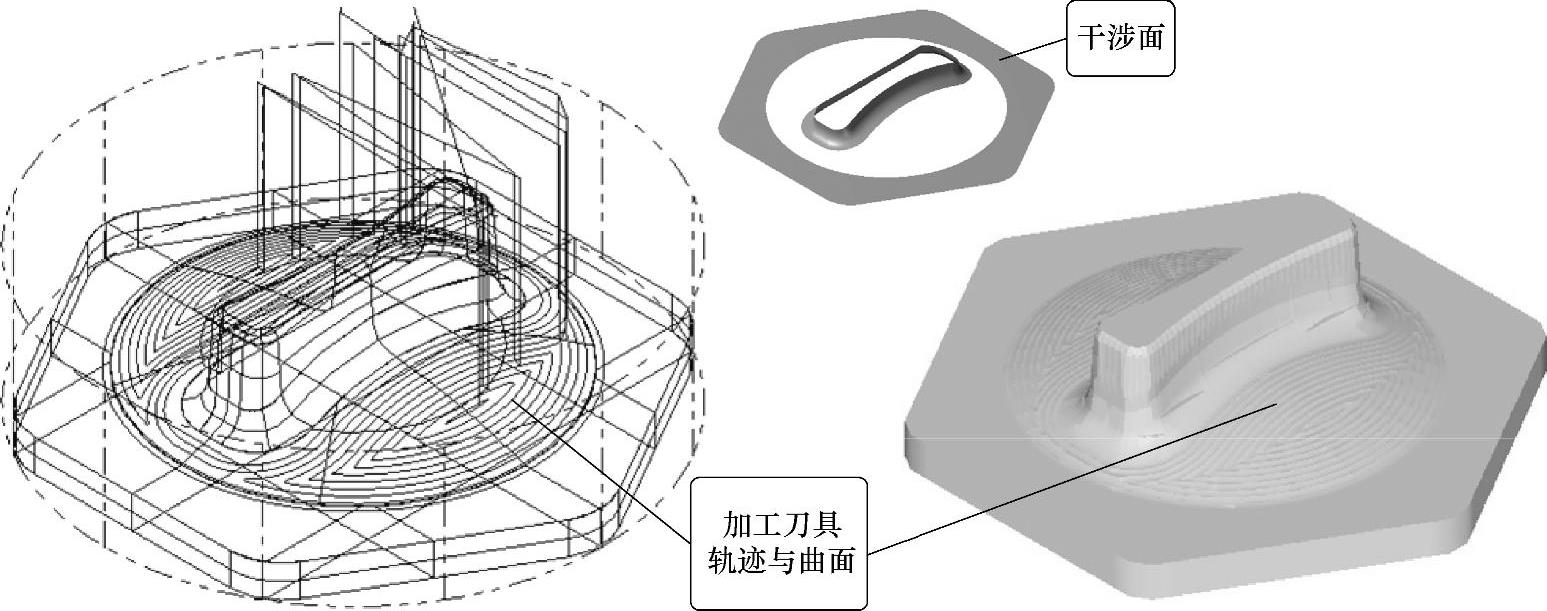

陡斜面与浅平面加工路径是一对对应的加工路径。图4-47所示为陡斜面精加工示例,采用ϕ10mm球头铣刀,把手部分的陡斜面为加工面,R4mm圆角曲面和SR78mm球面为干涉面。所谓陡斜面是指某一方向(如0°的X轴)上出现了近乎垂直的曲面,因此,陡斜面加工时与加工方向有关。

图4-48所示为浅平面精加工示例。所谓浅平面是指近乎平坦的曲面。按图4-47进行加工,加工曲面为SR78mm球面,与其相邻的面设置为干涉面,切削方式设置为3D环绕。

图4-48 浅平面精加工示例

图4-49所示为残料加工示例。在图4-47与图4-48的加工中可见R4mm圆角曲面并没有进行加工,且其采用的是ϕ10mm球头铣刀,也不可能加工出R4mm的圆角曲面,现采用ϕ6mm球头铣刀进行加工。

图4-49 残料加工示例

对于R4mm圆角曲面,采用流线精加工是一个不错的选择,如图4-50所示。实际中注意比较切削方向变化对加工曲面残留面积的影响。

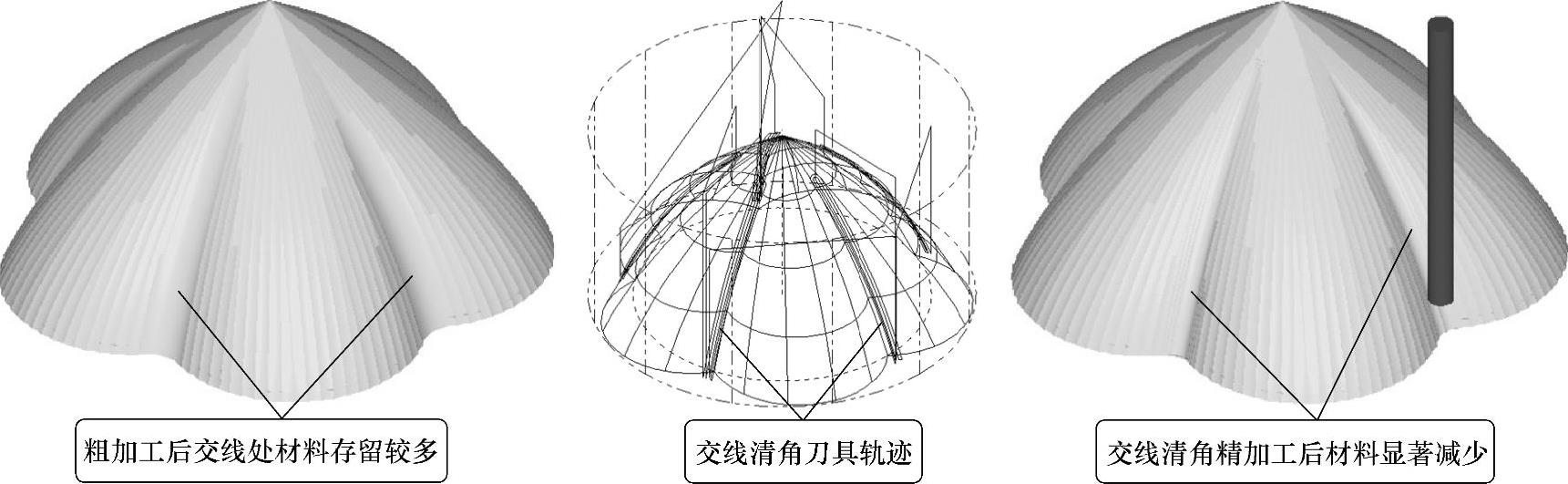

图4-51所示为交线清角精加工示例,几何模型如图4-17所示。粗加工为ϕ16mm平底刀、增量角为3°的放射状粗加工。精加工为ϕ6mm平底刀、单侧加工次数为2次的交线清角精加工。

图4-50 流线精加工示例

图4-51 交线清角精加工示例

6.三维曲面铣削加工编程练习

阅读至此,读者若有兴趣可尝试进行以下练习。

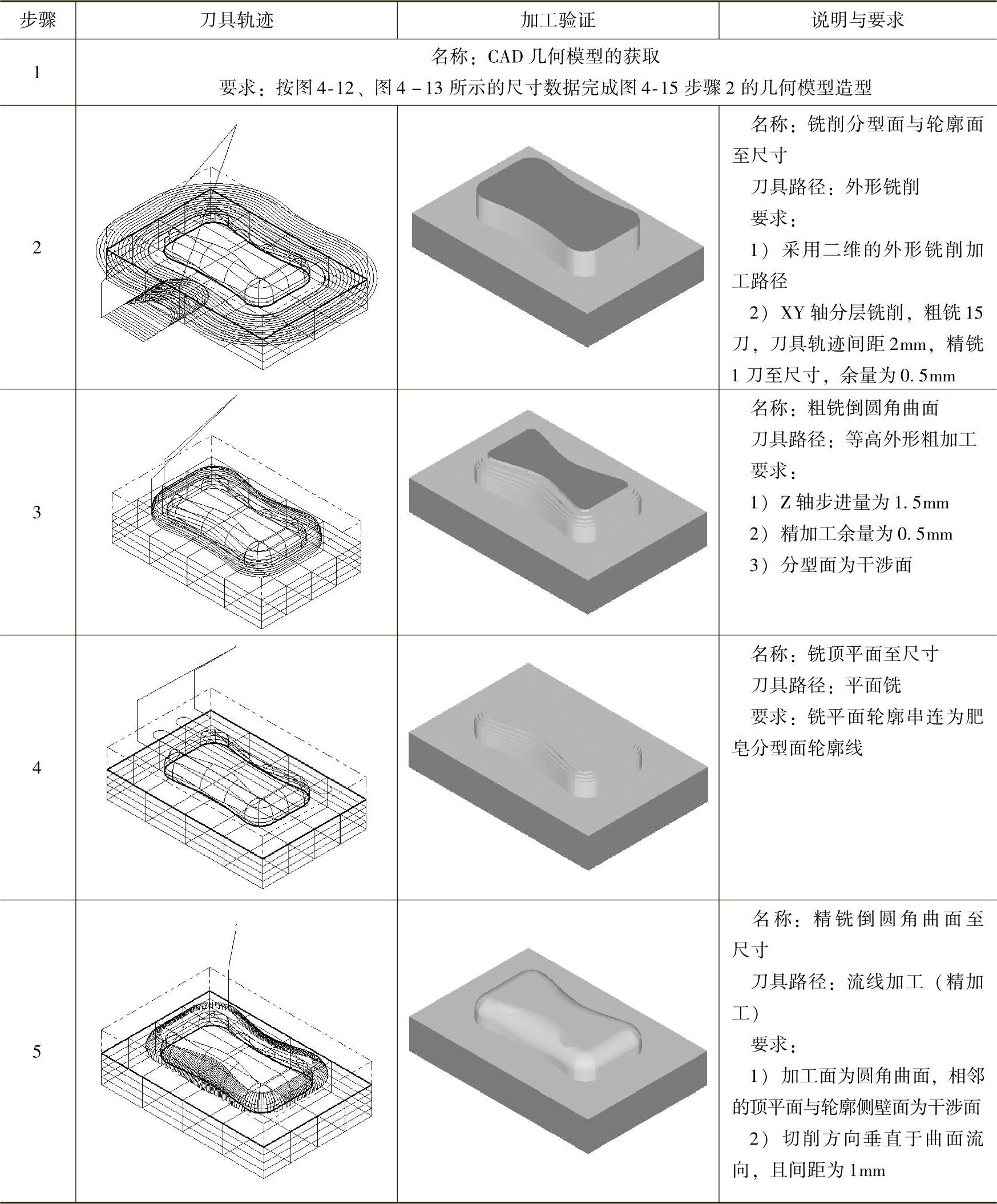

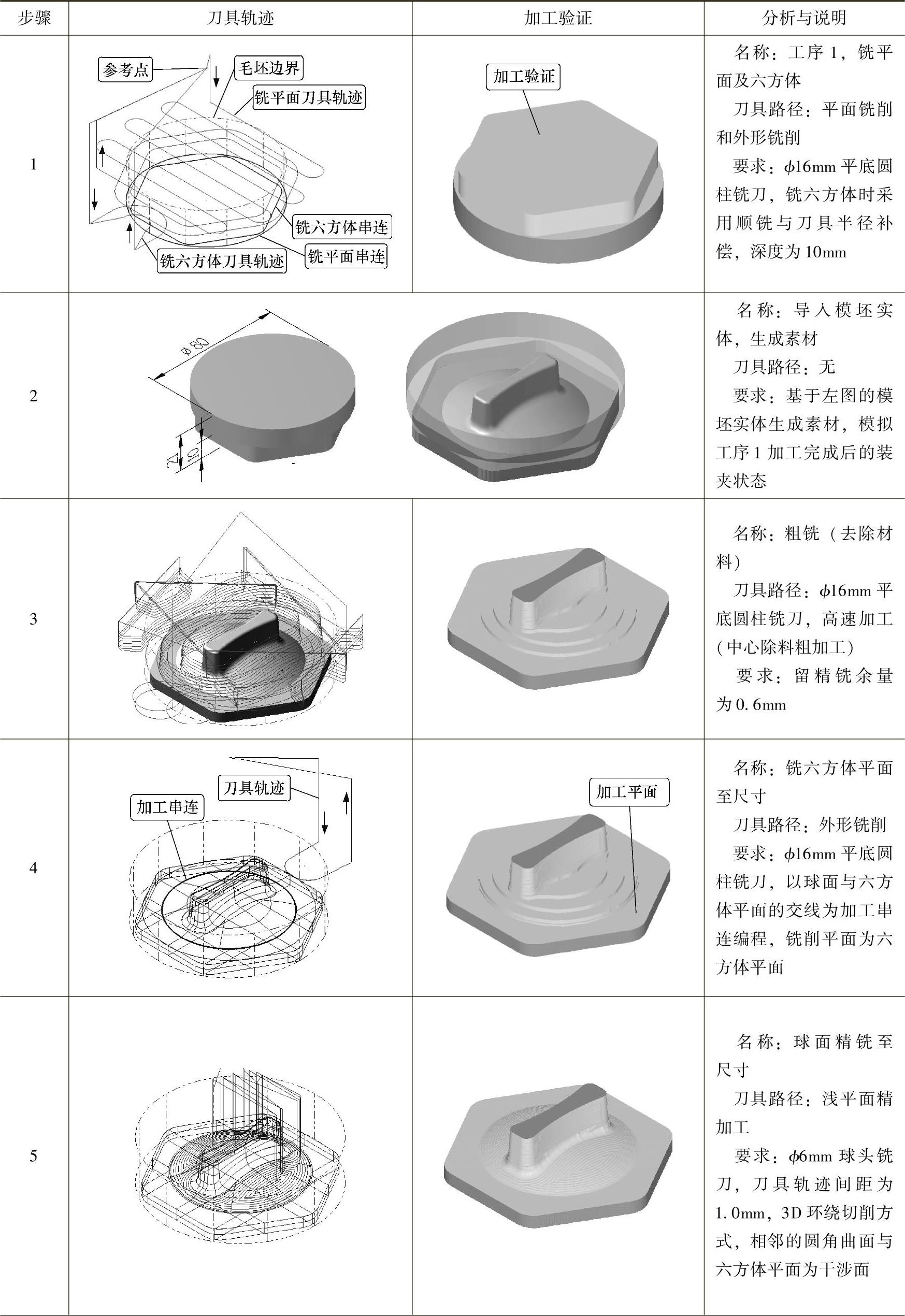

例4-4:试按表4-4的要求完成图4-15步骤2几何模型的数控加工自动编程,参数自定。

表4-4 肥皂与实体结合模型的编程步骤

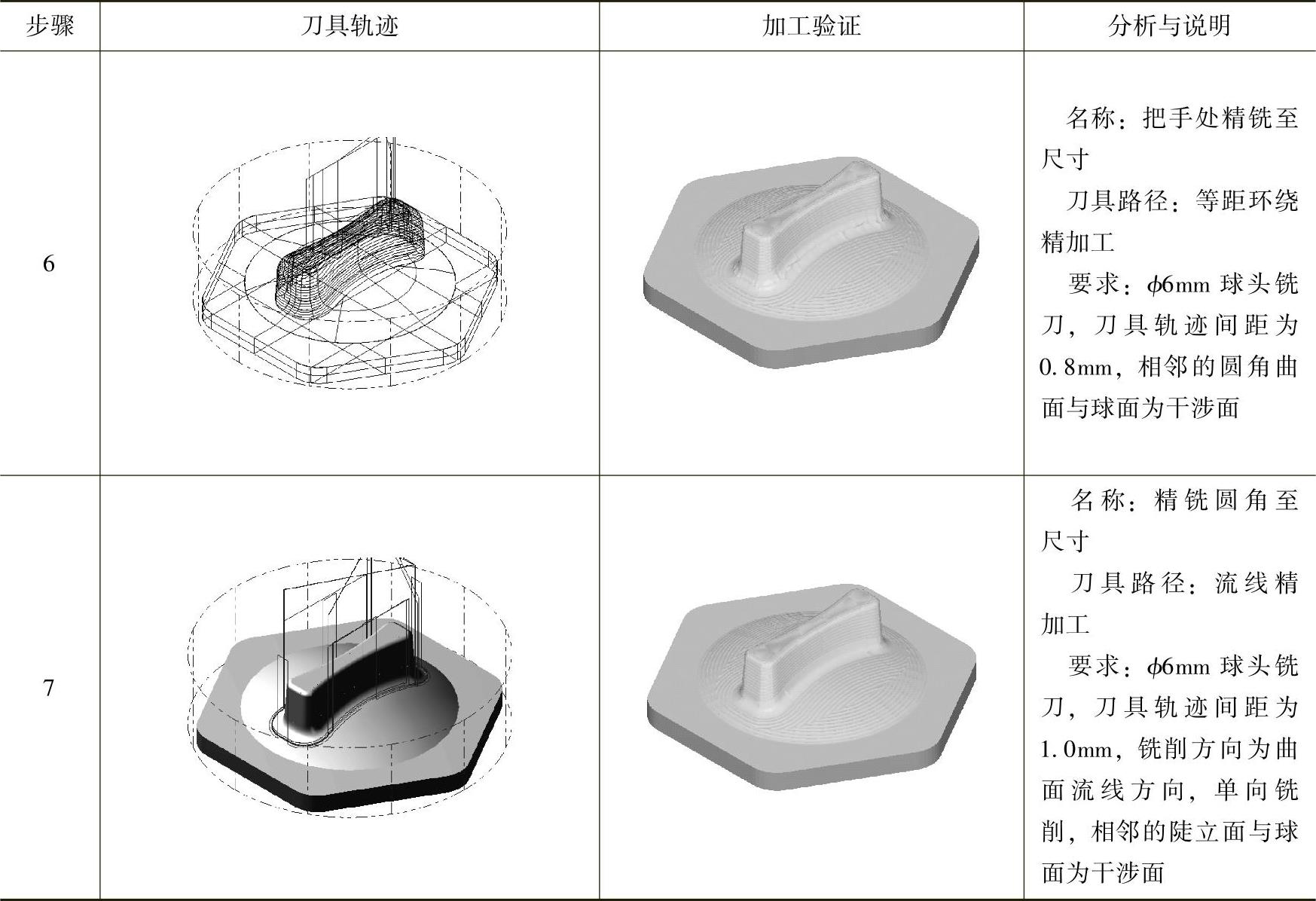

例4-5:试按表4-5的要求完成图4-16所示几何模型的数控加工自动编程,参数自定。

工艺规划:根据工件特点,拟分两道工序加工,首先,铣平面与10mm深的六方体,然后翻转,以加工后的平面与六方体装夹加工。在编程之前还需将毛坯几何体导入Master CAM软件,并基于该实体构造加工素材(毛坯)。

操作步骤见表4-5。该示例的步骤2采用了实体创建素材(毛坯),具体方法请参考其他资料。

表4-5 旋钮零件自动编程操作步骤

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。