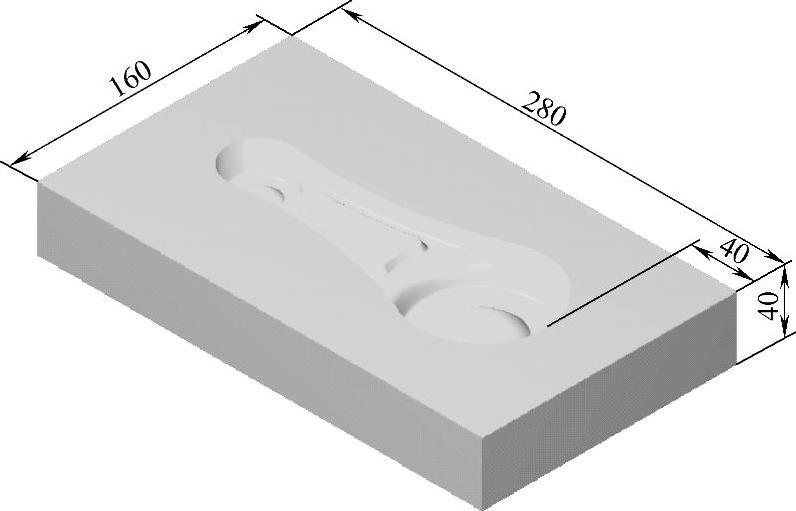

例4-3:图4-33所示连杆零件,材料为45钢,未注工艺圆角R3mm,拔模斜度5°。假设已知连杆的STEP格式数字模型,要求完成图4-34所示连杆型腔的加工。

图4-33 连杆零件

1.工艺分析与处理

考虑到凹模最小圆角半径仅为R3mm,精铣加工较为困难,因此采用电火花成型加工,将内表面转化为外表面,其加工工艺为:下料→锻造→退火→铣六面→粗铣型腔→电火花型腔加工→型腔抛光→淬火处理→磨分型面。这里仅介绍粗铣型腔以及电火花加工电极的数控加工部分。

2.编程过程

(1)CAD几何模型的准备 按照以上工艺分析可知,数控编程时必须准备两个几何模型。

1)电火花加工电极的几何模型。假设不考虑放电间隙(实际中可通过模型缩放功能实现)。由于连杆型腔为长方体,考虑电加工装夹找正的需要,电极设计出一个长方体底座,其造型过程如图4-35所示,图中第3、4步按各人造型习惯可以合并为一步。

图4-34 连杆型腔

图4-35 电极造型过程

2)连杆型腔的CAD设计。图4-34所示的连杆型腔造型过程为,首先导入连杆模型,然后按图示尺寸构造出一个模体,最后通过布尔切割运算即可获得型腔几何模型。

(2)电火花电极的CAM设计与后置处理 电极加工的工艺规划与参数设置如下:

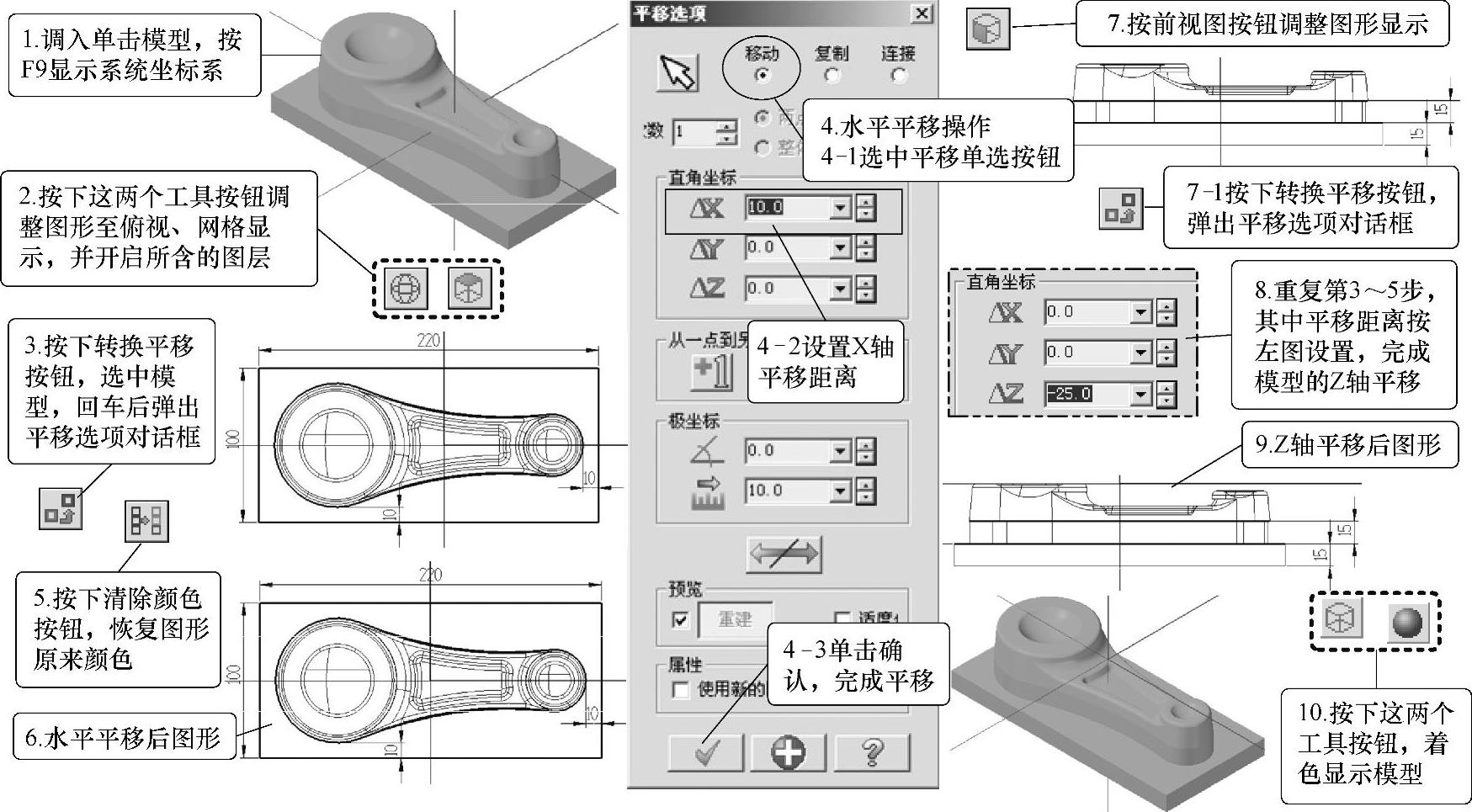

1)模型的坐标系处理。MasterCAM软件编程时一般将工件坐标系原点与系统绘图原点重合,对于长方体工件,常将工件坐标系原点定义在上表面几何分中处,本例便是这样一个例子,如图4-36所示。图中导入几何模型的绘图原点为分型面上两孔连线中点,通过转换平移将绘图原点移至电极上表面几何分中处。

2)实体模型生成曲面模型。Master CAM软件编程时,常常依据实体表面生成加工轨迹,执行菜单“绘图|曲面|由实体生成曲面”命令进行操作,操作过程略。提取曲面时注意单独建立一个曲面图层。

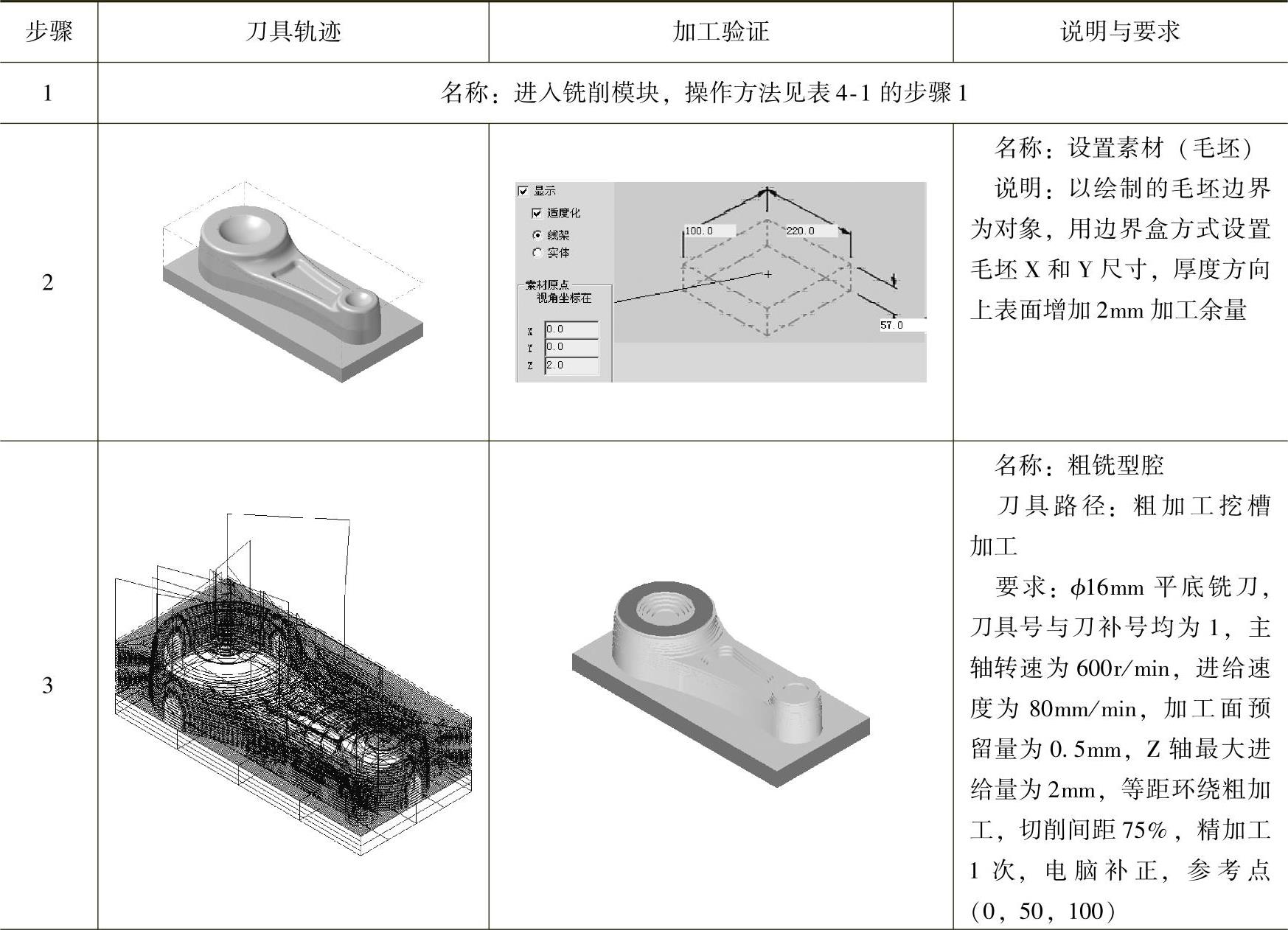

3)CAM设计。在获得曲面模型后即可进入CAM设计阶段,见表4-2。

图4-36 模型的坐标系平移操作

表4-2 例4-3CAM设计步骤(https://www.daowen.com)

(续)

4)后置处理。后置处理略,具体可参照图4-25、图4-26和4-30的操作执行。

(3)连杆型腔的CAM设计与后置处理 由于型腔采用电火花成型加工,因此,凹模的型腔加工主要是去除材料,为电火花成型加工做准备,拟留1mm的电加工余量。

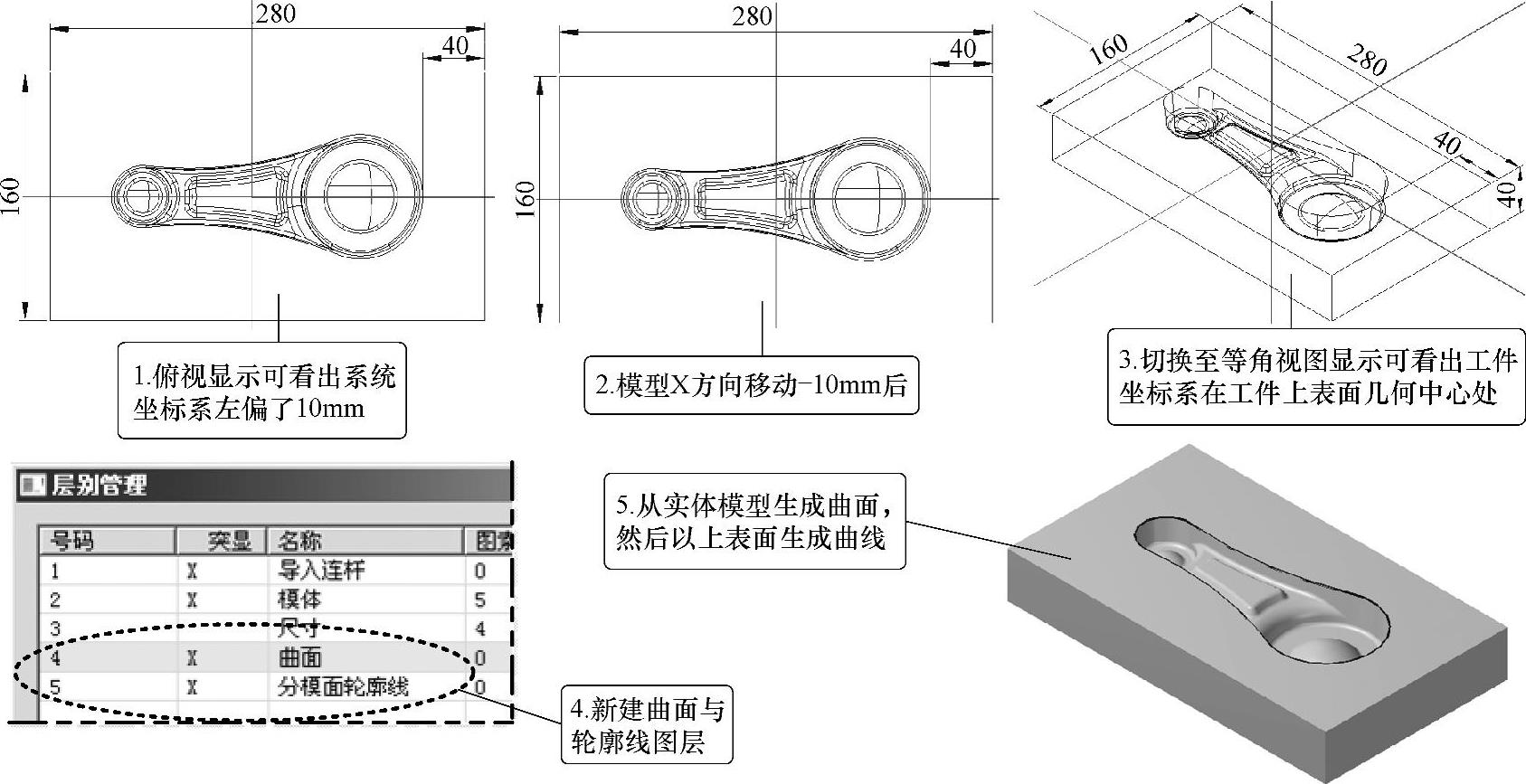

1)CAD几何模型的处理。由于连杆造型时系统的坐标原点定在分型面上两圆心连线的中点,而长方体数控加工时的工件坐标系常取在工件上表面分中处,而且数控编程时要用到实体表面模型以及分型面处的轮廓线,因此,编程前先做好这些工作。其操作如图4-37所示。注意功能键F9可切换系统坐标系的显示与隐藏。

2)CAM设计。型腔的CAM设计步骤如下:

①进入铣削模块。

图4-37 坐标系平移与实体表面及轮廓线的生成操作

②构建素材(毛坯)。用边界盒方式创建毛坯。

③型腔粗铣。选用曲面高速刀具路径下的中心除料粗加工刀具路径,窗选整个型腔,以分型面上的轮廓线为加工边界范围,从刀库中选择ϕ12mm平底铣刀,刀具号与刀补号均设为1,主轴转速为1000r/min,进给速度为100mm/min,逆铣,深度分层为1.2mm,XY步进量45%,壁边与表面预留量为1.0mm,螺旋下刀,参考点(0,80,100)。刀具路径和仿真加工验证如图4-38a所示。

④型腔半精铣。将上述刀具路径复制一个,修改刀具路径为残料粗加工,从刀库中选择ϕ6mm圆角铣刀,圆角半径为2mm,修改刀具号与刀补号为2,修改主轴转速为1500r/min,逆铣,深度分层为1mm,XY步进量最小为1.0mm、最大为2.0mm,其余维持原设置。刀具路径和仿真加工验证如图4-38b所示。

图4-38 型腔的CAM设计

a)粗铣型腔 b)半精铣型腔

说明:此型腔加工列举了两步操作,就电火花成型加工而言,型腔铣削加工主要是为了缩短电加工时间,减少电极损耗,提高加工精度。因此,实际中一般均采取先切削加工去除大部分材料,然后再电火花成型加工的工艺方法。本例若进行第一步的中心除料粗加工后基本满足电火花成型的要求,只是局部余量较大,这时电极损耗会增大,多件加工时对电极的精度有一定的影响。因此,实际生产中是否采用两次加工是较为灵活的。

3)后置处理。与前述基本相同,此处略。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。