机床丝杠的螺距误差是不可避免的,想一味地通过提高丝杠精度来提高机床的加工精度也是不现实的,利用补偿的原理通过适当的方式对螺距误差加以补偿,以抵消螺距误差对加工精度的影响是切实可行的方法之一。为此,数控系统一般都设计有螺距误差补偿功能。

螺距误差补偿必须用专用的测试仪器和专门的测试方法来进行,并通过一定的格式写入数控系统。因此,一般用户不要对螺距误差补偿数据进行修改。当学习到一定阶段后,了解螺距误差补偿的原理是有必要的。为此,这里主要介绍如何显示螺距误差,当然在显示画面上也能看到修改螺距误差补偿数据的方法。

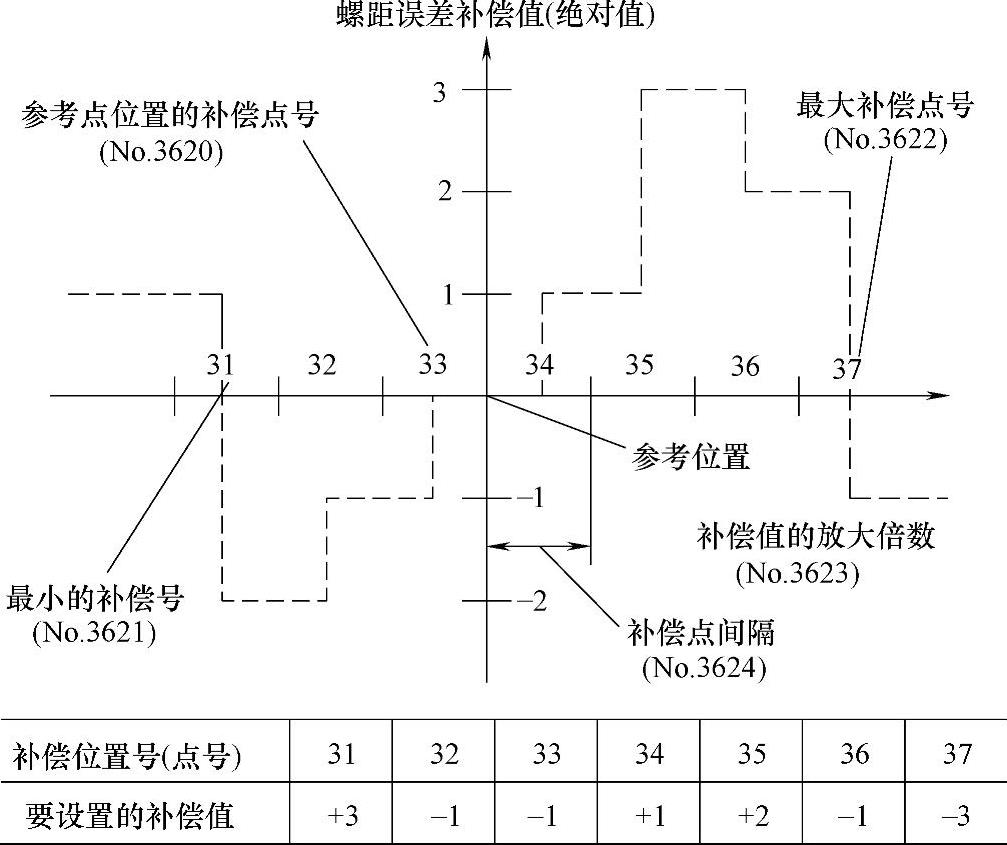

1.螺距误差补偿的原理

图3-99所示为螺距误差补偿原理,其中有五个概念及相关参数。

图3-99 螺距误差补偿原理

1)参考点位置的螺距误差补偿点号(各轴):参数3620设置。

2)补偿点的最小号数(各轴):参数3621设置。

3)补偿点的最大号数(各轴):参数3622设置。

4)螺距误差补偿值的放大倍数(各轴):参数3623设置。

5)螺距误差补偿数据点的间隔(各轴):参数3624设置。

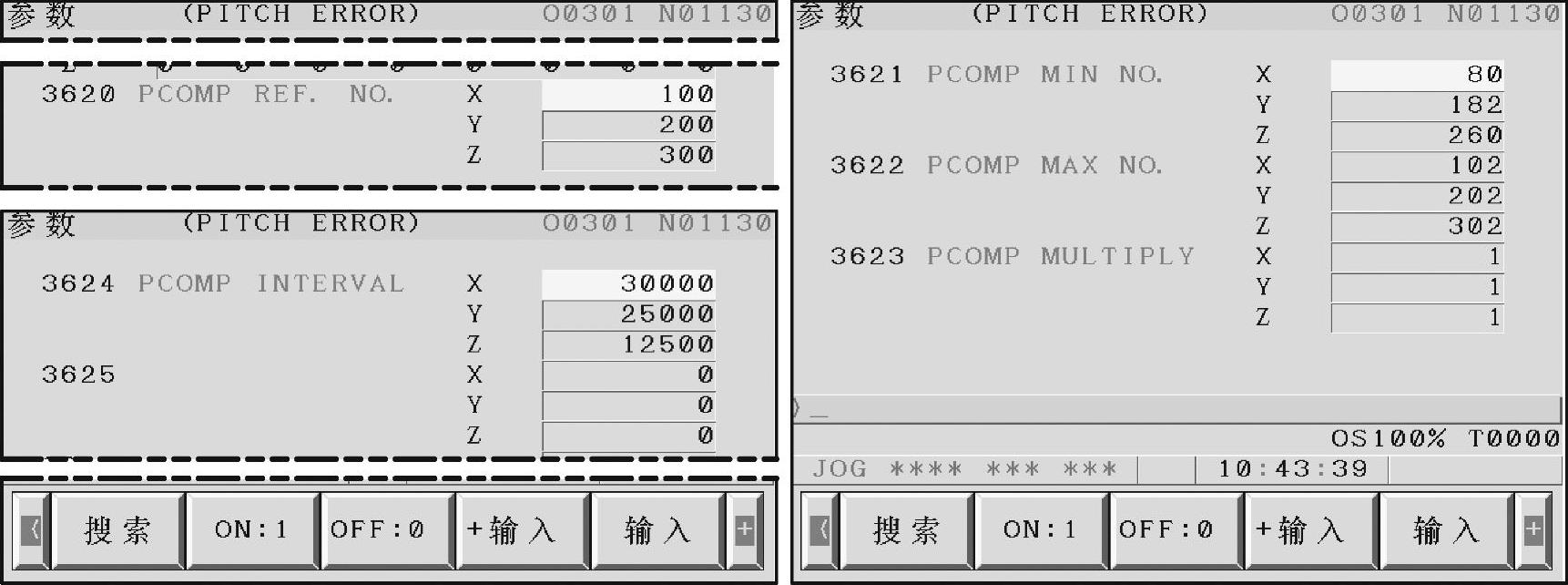

图3-100是某机床的以上五个参数的设置实例。(www.daowen.com)

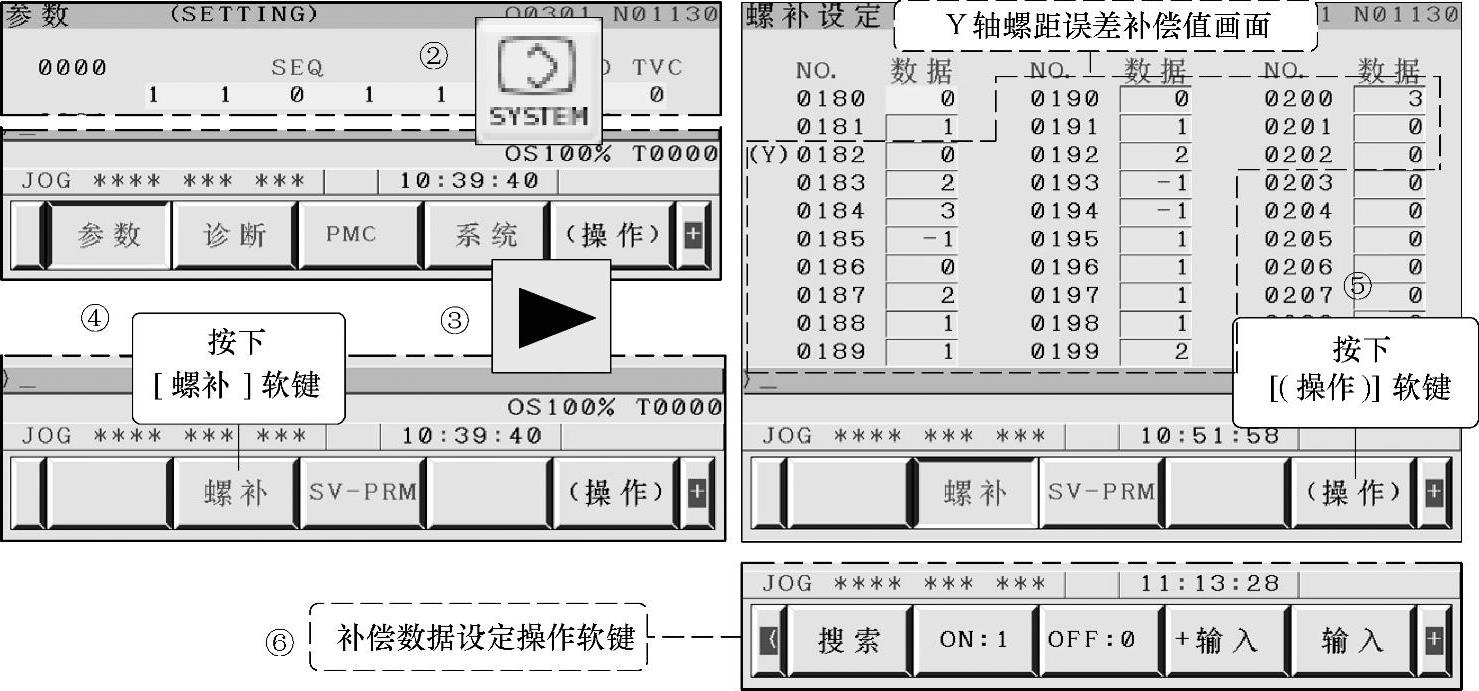

2.显示和设定螺距误差补偿数据的操作步骤(见图3-101)。

1)设定图3-100所示画面中的相关参数(参数3620~3624)(若仅显示数据,则可省略此步)。

2)按下功能键SYSTEM,进入参数设置画面。

3)按下继续菜单键 ,出现有[螺补]软键的画面。

,出现有[螺补]软键的画面。

4)按下[螺补]软键,进入螺距误差补偿数据画面。当数据较多时可以按翻页键进行查阅。图3-101所示为Y轴螺距误差设置的补偿值(NO.182~202)。

图3-100 参数3620~3624的设置实例

5)按下[(操作)]软键,进入数据操作画面,可看到下部软键的变化(若仅显示数据,则可省略此步和下一步)。

6)通过操作画面中的软键可对螺距误差补偿数据进行设定和编辑。

图3-101 螺距误差补偿数据的显示与设定操作步骤

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。