通过MDI面板预先设置六个工件坐标系,并通过G54~G59指令选择使用是大部分数控系统所具有的功能之一。另外这六个工件坐标系还可以通过外部工件零点偏移进行整体位置的改变。

1.工件坐标系的显示

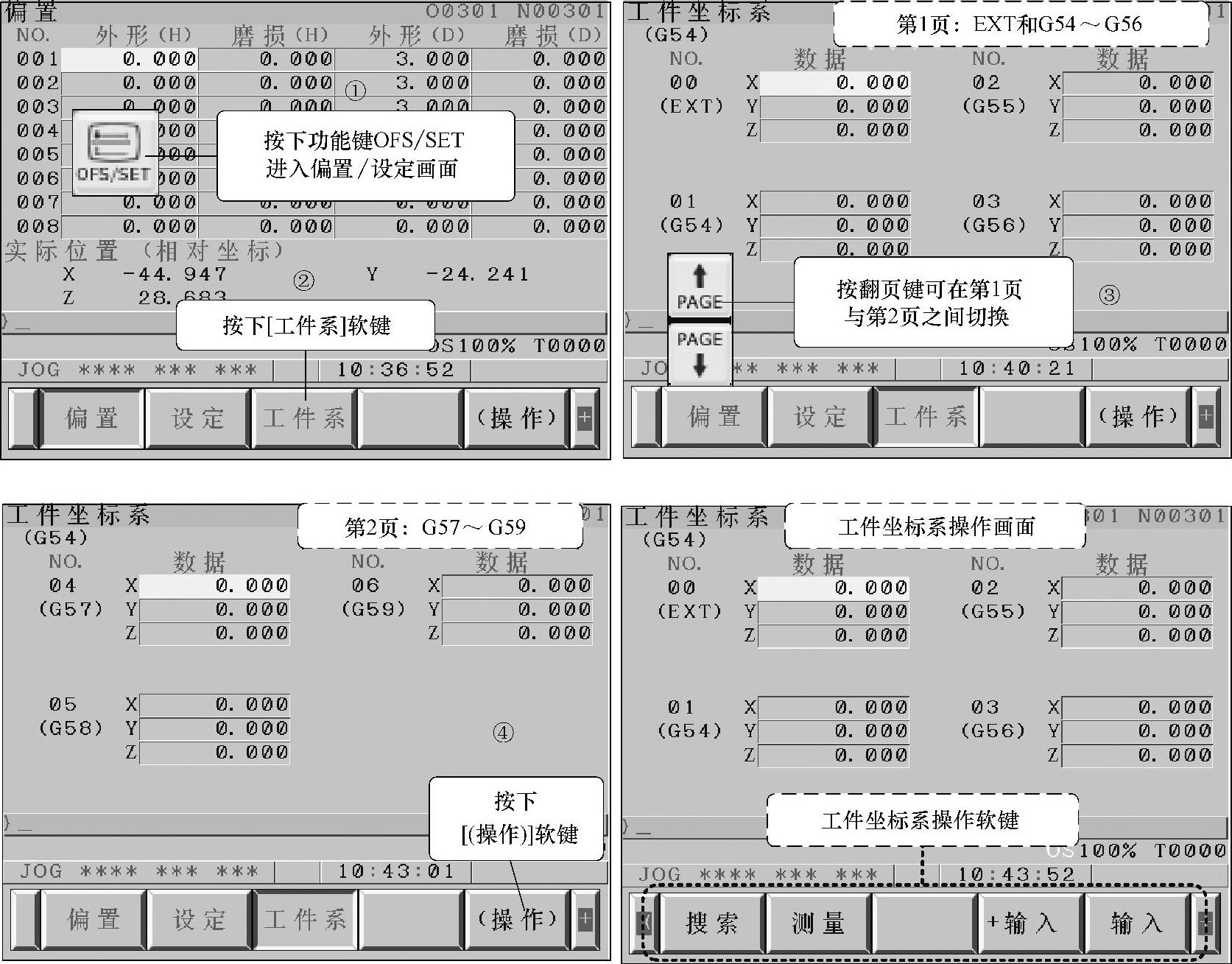

(1)工件坐标系显示的操作 操作图解如图3-86所示。

1)按下功能键OFS/SET,默认进入偏置/设定画面。

2)按下[工件系]软键,进入工件坐标系显示画面的第1页。

3)按翻页键 或

或 可在第1页和第2页之间相互切换。

可在第1页和第2页之间相互切换。

4)按下[(操作)]软键,进入工件坐标系操作画面,利用下部的四个操作软键可进行工件坐标系的相关设置。

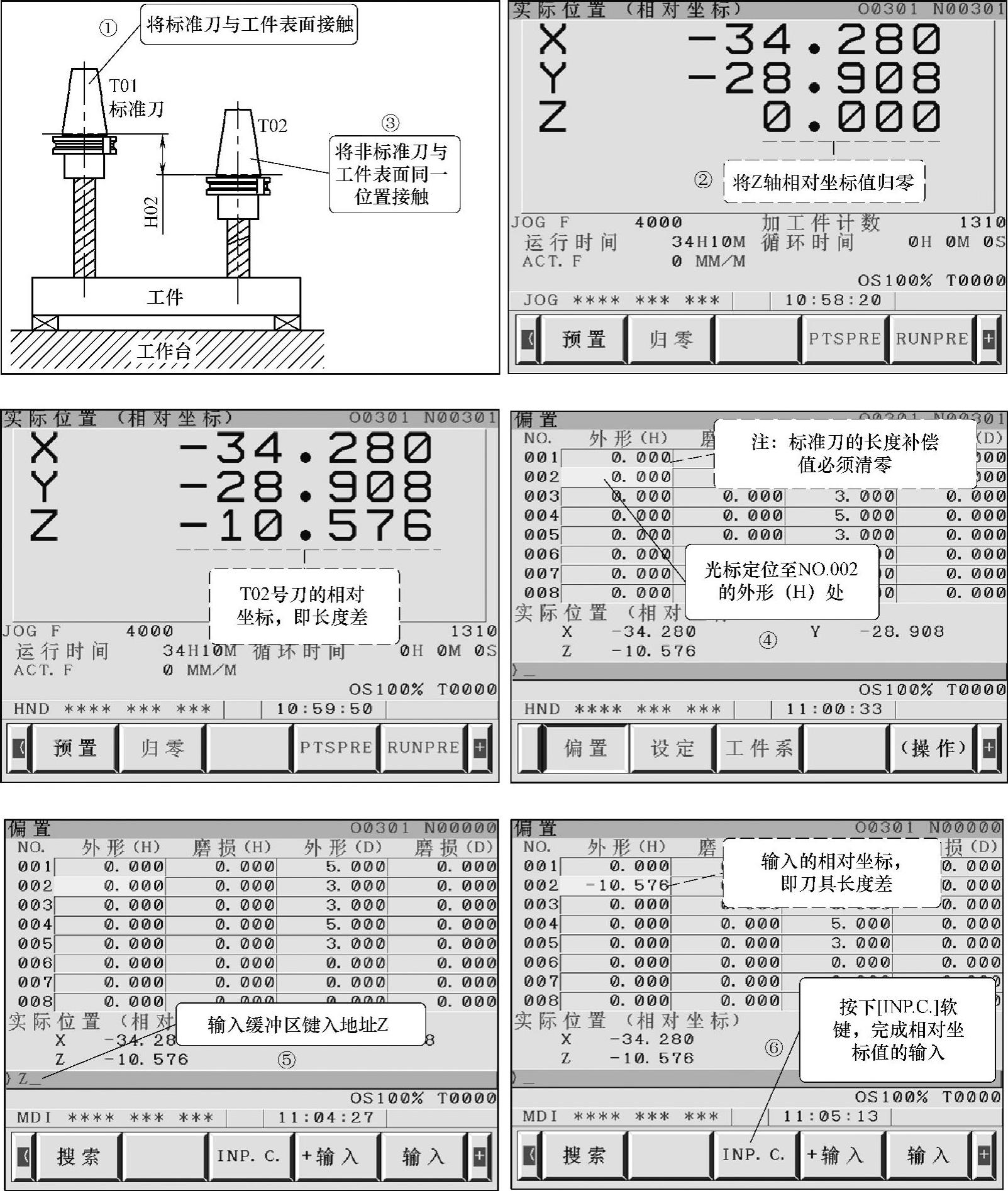

图3-85 刀具长度补偿的测量与输入

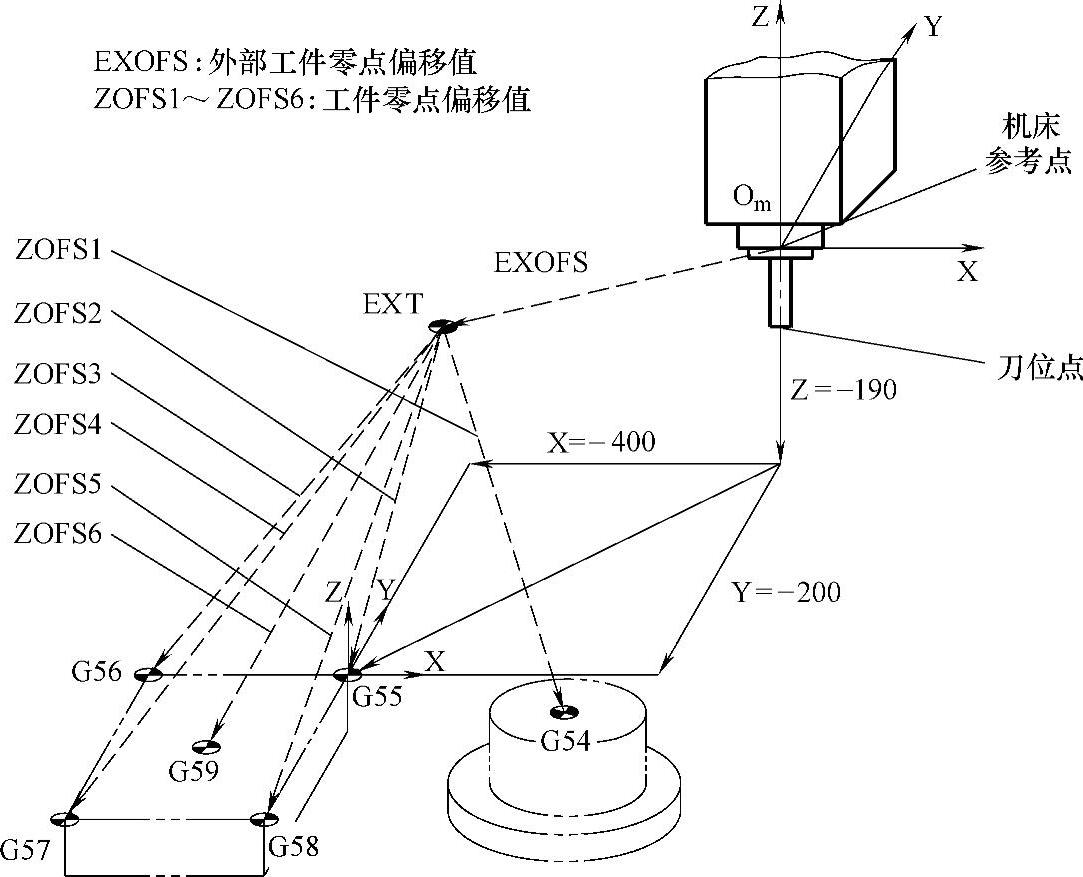

(2)工件坐标系分析 图3-86所示的工件坐标系显示画面上有NO.01~06共六个工件坐标系(G54~G59)和一个NO.00的外部工件零点偏移坐标系(EXT)。它们之间的关系如图3-87所示。当外部零点偏移值设置为零时,NO.01~06工件坐标系是以机床参考点为起点偏移的。但若设置了外部工件零点偏移值后,则六个工件坐标系同时偏移。

(3)工件坐标系操作画面分析 画面下有四个软键,其功能介绍如下:

1)[搜索]软键:在输入缓冲区键入工件坐标系编号(0~6七个数字中的任何一个),按[搜索]软键,光标都会搜索并定位在所搜索坐标系的X轴偏移值上。

图3-86 工件坐标系显示操作

图3-87 工件坐标系与外部工件坐标系偏移的关系

2)[测量]软键:将刀具当前相对于参考点的偏置值与所键入的值相减输入工件坐标系存储器的光标所在位置处。

3)[+输入]软键:将键入值与光标处的值相加后输入光标处的位置。

4)[输入]软键:将键入值直接替换并输入光标所在位置的值。

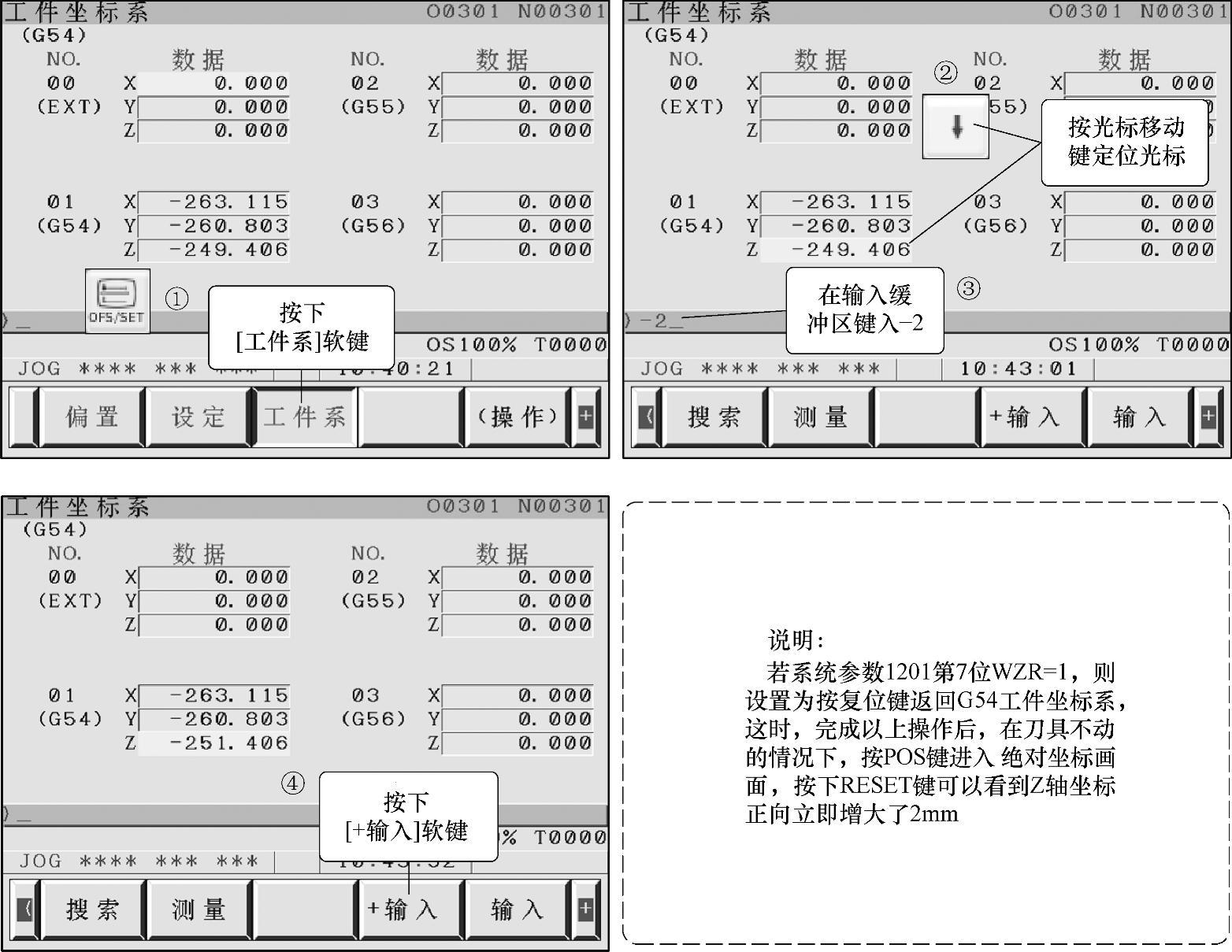

下面通过一个示例介绍[+输入]软键的应用。假设某设定的G54工件坐标系加工后发现工件上表面存在缺陷,欲将工件坐标系下移2mm,其操作图解如图3-88所示。

1)按下OFS/SET键,按下[工件系]软键,进入工件坐标系画面1。

2)按下光标移动键 ,将光标定位至G54的Z轴偏置文本框。

,将光标定位至G54的Z轴偏置文本框。

3)在输入缓冲区键入-2。

4)按下[+输入]软键,可看到光标处的值负方向增加了2mm。

图3-88 [+输入]软键的操作(https://www.daowen.com)

2.工件坐标系的设定

工件坐标系设定实际上就是将工件坐标系原点相对于机床参考点的坐标值输入相应工件坐标系存储器中。从图3-87可知,工件坐标系的设定包括NO.01~06六个工件坐标系和一个NO.00外部工件坐标系偏移设定,其设置方法基本相同,以下通过两个示例说明。

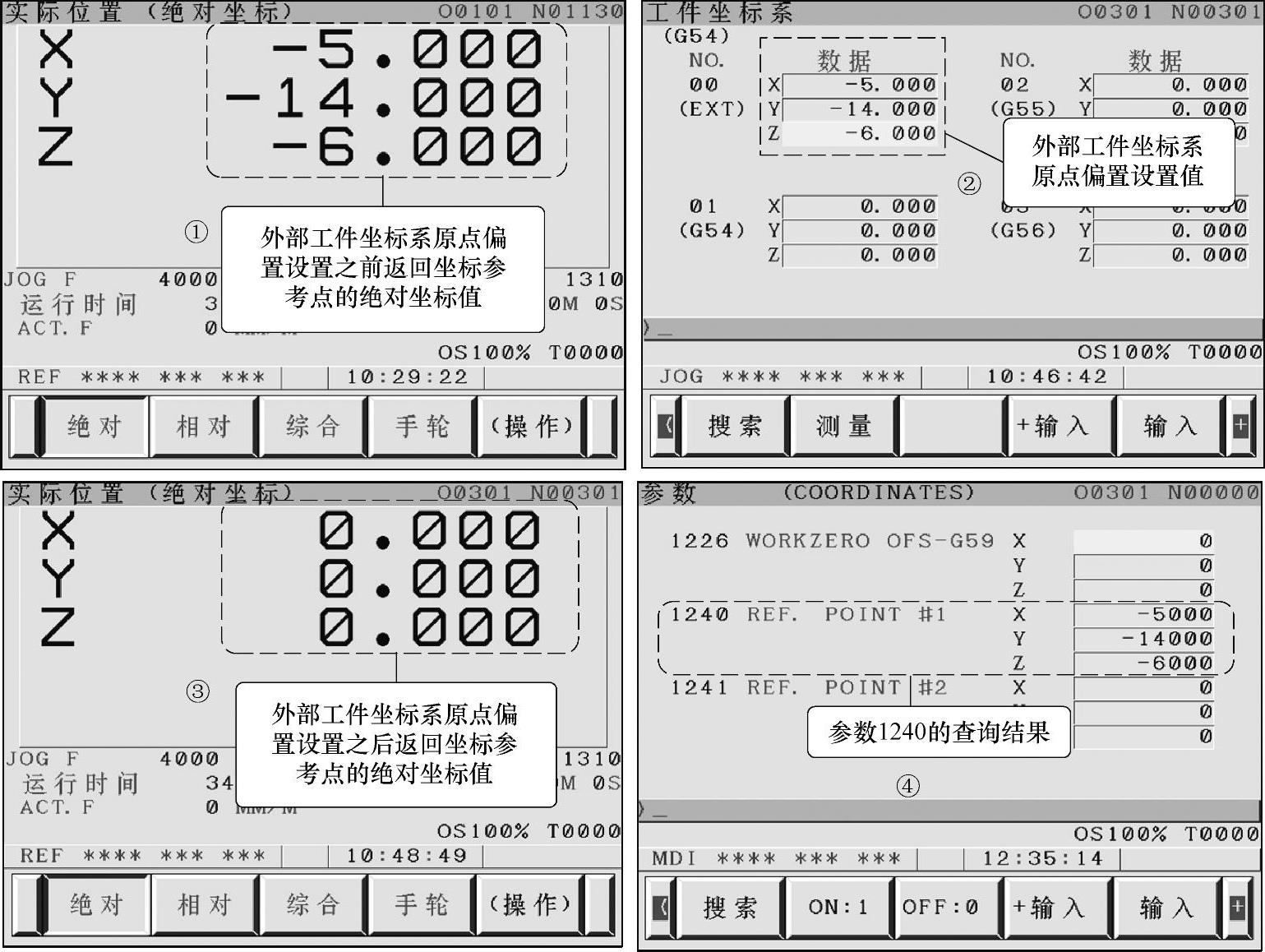

某数控铣床在G54设置为零的情况下返回坐标参考点后的绝对坐标不为零,但通过外部工件坐标系偏置设置后,其返回坐标参考点后的绝对坐标显示即为全零。操作图解如图3-89所示。

1)按下回零键,按Z、X和Y轴顺序执行返回坐标参考点操作。记住这三个不为零的数字(如图3-89中的X-5.000/Y-14.000/Z-6.000)。

2)按OFS/SET键,按[工件系]软键,进入工件坐标系设置页面1,按以上数字设置外部工件坐标系原点偏置值。

3)手动将各轴移出坐标参考点足够距离,重新执行返回坐标参考点操作,按下POS键可看到绝对坐标值显示全为零。

4)查询参数1240(第一坐标参考点设置值)。比较第1)、2)和4)步的坐标值,为什么是同样的数值?

图3-89 外部工件坐标系偏置操作

分析:返回坐标参考点操作实际上是返回第一坐标参考点,第4)步的查询结果表明第一坐标参考点的设置值为(-5,-14,-6),因此有第1)步的结果,但第2)步的操作将外部工件坐标系原点偏置到第一坐标参考点上,因此会有第4)步的结果。第2)步的设置值实际上是图3-87中的EXOFS值。

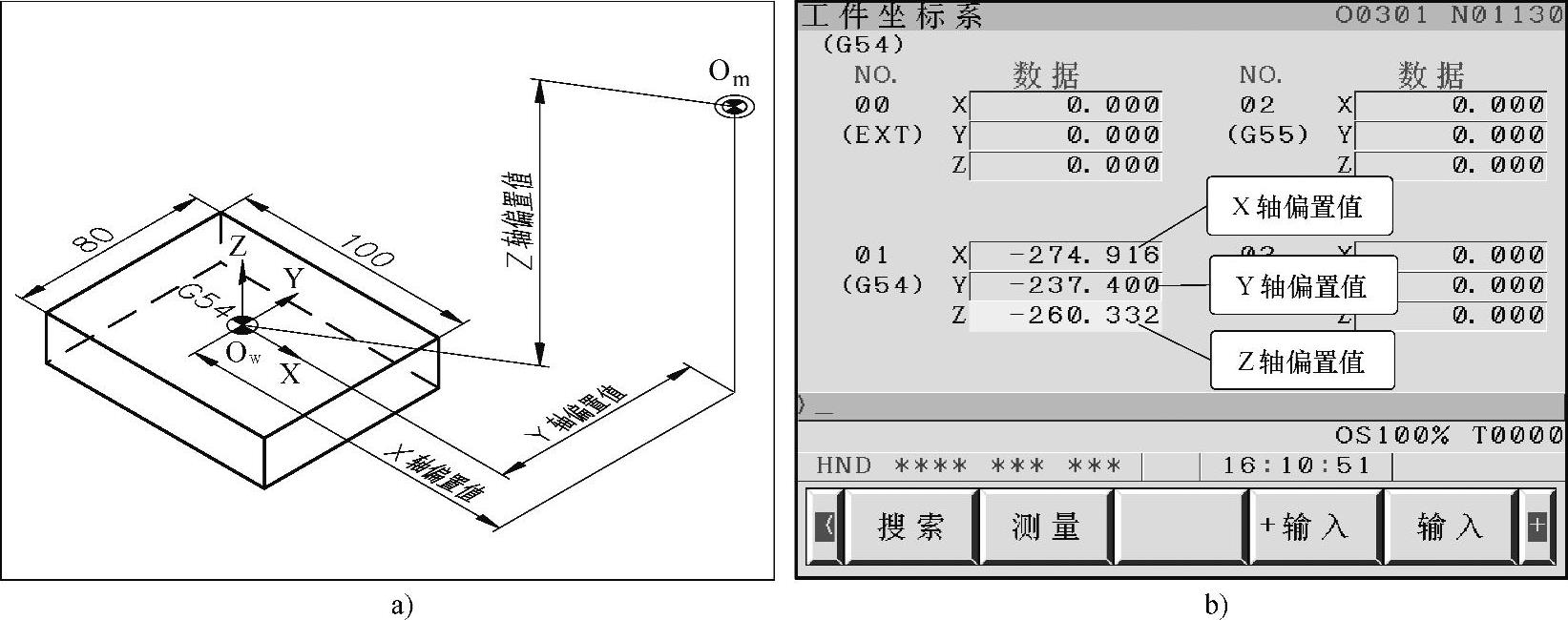

图3-90所示为工件坐标系G54与机床参考点之间的关系。G54工件坐标系设定的实质是通过对刀将工件坐标系原点Ow相对于机床参考点Om的坐标偏置值存入G54工件坐标系存储器中。

针对工件坐标系设置的需要,数控铣床专门设计了相应的设置功能,即设置画面中[测量]软键的应用。图3-91是该软键对刀应用的示例。假设刀具直径为ϕ10mm,工件坐标系设置在工件上表面分中位置处,采用试切法对刀。其操作步骤如下:

图3-90 工件坐标系G54与机床参考点之间的关系

a)Ow和Om关系图解 b)工件坐标系存储器 Om—机床参考点 Ow—工件坐标系原点

首先开机,执行手动返回参考点操作,建立机床坐标系,并确保拟作为基准刀对刀的刀具安装在主轴上。

1)按下手动输入方式键,按下PROG功能键,进入MDI方式;输入程序S300M03;,按下循环启动键启动主轴。

2)按下手轮方式键,手轮操作刀具试切工件右侧面,如R位置处。

3)按下OFS/SET功能键,按下[工件系]软键,进入工件坐标系设置画面。

4)按光标移动键将光标定位至G54存储器X轴偏置输入文本框处。

5)在输入缓冲区键入X55(刀位点在工件坐标系中的X轴坐标值),按下[测量]软键,存入X轴偏置值。

6)手轮操作试切工件前侧面,如F位置处,光标下移定位至Y轴偏置输入文本框处,在输入缓冲区键入X45(刀位点在工件坐标系中的Y轴坐标值),按下[测量]软键,存入Y轴偏置值。

7)手轮操作试切工件上表面,如U位置处,光标下移定位至Z轴偏置输入文本框处,在输入缓冲区键入X0(刀位点在工件坐标系中的Z轴坐标值),按下[测量]软键,存入Z轴偏置值。

说明:由于机床参考点一般设置在工作台右上角,所以三个偏置值均为负值。设置完工件坐标系后,一般应执行返回坐标参考点操作,使所设置的工件坐标系生效,这时返回参考点后的绝对坐标值一般为正值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。